Пропорция жидкого стекла в цементный раствор: Как правильно смешать жидкое стекло с цементом: пропорции, советы и рекомендации

Как правильно смешать жидкое стекло с цементом: пропорции, советы и рекомендации

Дата: 12 ноября 2018

Просмотров: 19163

Коментариев: 2

Широко распространено добавление жидкого стекла в цементные составы при выполнении строительных работ. Оно ускоряет твердение бетона и повышает устойчивость к проникновению влаги. Состав представляет собой раствор силиката натрия или калия. Его изготовление осуществляется путем высокотемпературной обработки соды, кварцевого песка с уменьшением гранулометрических характеристик и растворением в воде.

Вводят жидкое стекло в раствор цемента при строительстве бассейнов, гидротехнических объектов, фундаментов, обустройстве печей и выполнении стяжки. Кроме того, незаменимо жидкое стекло для подготовки составов, если необходима штукатурка, обладающая высокой адгезией. Жидкое стекло с цементом, пропорционально смешанные, придают бетону огнеупорные и кислотоупорные свойства.

Введение жидкого стекла в цементный состав оправдано при сокращенных сроках выполнения строительных мероприятий. Применение жидкого стекла в строительных растворах требует соблюдения необходимой концентрации, так как отклонения от рекомендуемых пропорций связаны с непредсказуемыми изменениями характеристик.

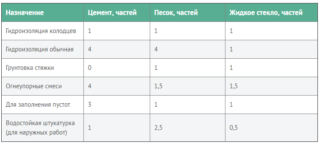

Добавка жидкого стекла в раствор в зависимости от его количества придаст различные свойства готовому материалу

Рекомендуемые соотношения

Смешивайте цемент с жидким стеклом со строгим соблюдением рекомендуемых пропорций. Ошибка может вызвать разрушение или растрескивание конструкции. Процентное соотношение добавок, вводимых в цементный раствор, определяется с учетом объема цемента.

[testimonial_view id=”2″]

Применение жидкого стекла в строительных растворах осуществляйте, согласно следующим рекомендациям:

- Жидкое стекло как гидроизоляционная добавка позволяет приготовить водостойкую штукатурку. Для раствора используйте 15% состав композита и смешайте с песчано-цементной смесью, соотношением 2,5:1.

- Жидкое стекло с цементом для выполнения гидроизоляции бассейнов смешивайте, соблюдая пропорцию: на 10 объемных частей смеси должна быть добавлена одна порция силиката.

- Цемент и жидкое стекло, а также песок, используемые, как защитные составы при изготовлении колодцев, применяйте в соотношении 1:1:1. Общая консистенция смеси должна соответствовать вязкости густой сметаны.

- Жидкое стекло для бытовых целей следует добавлять в бетон объемом не выше 10% от общего веса.

- Жидкое стекло и цемент, совместно с песком, перемешивается в соотношении 1,5:1,5:4 для подготовки обмазочных составов, обладающих огнеупорными свойствами. Доля воды для этого рецепта составляет не более четверти от общего объема добавки.

Для снижения твердеющих свойств рекомендуется сначала смешать жидкое стекло с водой, и только потом добавлять его в песчано-цементную смесь

- Жидкое стекло для подготовки обычного бетона применяйте, не превышая его концентрацию выше 3% от общего объема.

- Цементный раствор с жидким стеклом смешивайте для грунтования в равных соотношениях. Песок для этой операции не применяется, а на общий объем силиката добавляйте четвертую часть воды. Разводить следует вначале цементный раствор. Затем полученный цемент порциями добавляйте в емкость с силикатом, непрерывно помешивая.

Процесс приготовления

Как сделать самостоятельно раствор с добавлением силикатов? Соблюдайте последовательность операций:

- возьмите одно ведро чистой воды;

- добавьте стакан силиката;

- перемешайте, полностью растворив средство;

- перелейте смесь;

- введите, при помешивании, сухую цементно-песчаную смесь;

- используя смеситель, взбейте массу до однородности;

- заполняйте массой подготовленный объем.

На таком цементном растворе, приготовленном небольшими порциями, будет обеспечено высокое качество строительных работ.

Затвердевание

Помните, что продолжительность твердения обратно пропорциональна процентной доле силикатов. От того, сколько их введено, зависит время полного высыхания и начало схватывания. Рассмотрим на конкретных примерах:

- Цементный состав с 2-процентным содержанием добавок полностью высыхает за сутки, а начинает схватываться через 40 минут.

- При увеличении процентной доли силиката до 10%, продолжительность высыхания уменьшается до 4 часов с соответствующим сокращением начала схватывания до 5 минут.

Временные интервалы приведены для бетона, имеющего марку М400. Обратите внимание, что, несмотря на рекомендации сомнительных источников, советующих вводить добавок порядка 25%, это делать не следует. Такой массив рассыпается уже через сутки, и работы приходится выполнять повторно.

Заключение

Соблюдайте, готовя силикат и смешивая цемент, пропорции. Это позволит достичь требуемых эксплуатационных характеристик. Выполняйте рекомендации и эффект гарантирован!

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Жидкое стекло и цемент: пропорции раствора и особенности

Жидкое стекло используется как добавка в различные строительные смеси. Основное предназначение – создание поверхностного защитного покрытия, оно предотвращает проникновение влаги и улучшает декоративные качества материала. Жидкое стекло и цемент в соответствующей пропорции придают полезные свойства готовому материалу: антисептические, кислотоупорные, гидрофобные и огнезащитные качества.

Особенности жидкого стекла

Применение раствора жидкого стекла обусловлено составом материала, в его основе используется силикат натрия – это вещество без цвета, которое устойчиво к проникновению влаги. В дорогих составах применяется силикат калия, он обладает повышенными техническими характеристиками и склонен к формированию поверхностной плёнки. Для получения основных компонентов на предприятиях сплавляют соду, или поташ с кремниевым диоксидом. Без примесей материал абсолютно бесцветный, или имеет вид белых кристаллов.

Применение силикатного стекла в строительных растворах актуально в виде силикатных жидких смесей, которые относительно густые и вязкие. Затвердение состава происходит при контакте с углекислым газом, которого много в воздухе. В процессе застывания появляются аморфные гидратированные оксиды кремния.

Широко распространено добавление жидкого стекла в цементные составы при выполнении строительных работ

Цемент и жидкое стекло совместно используются для обеспечения устойчивости к кислотным и механическим воздействиям. Штукатурка с указанной добавкой обеспечит создание гидрофобного покрытия. Особый вид стекла применяется для обработки поверхностей из дерева и бетона, его часто добавляют в краски. Цемент с силикатом разводятся в различных пропорциях в зависимости от необходимости водонепроницаемости покрытия, обычно в диапазоне 2-10% от общей массы.

Плюсы и минусы использования жидкого стекла

Добавление силикатного стекла в раствор приводит к повышению его технических и эксплуатационных характеристик.

Среди основных плюсов:

- повышенная текучесть состава. Благодаря текучести продукта, он способен к проникновению в мельчайшие трещины для создания надёжной поверхностной защиты. Равномерное распределение состава происходит при нанесении как на бетон, так и дерево;

- формирует качественную, водонепроницаемую плёнку. Смесь жидкого стекла с цементом может наноситься любым удобным способом, не зависимо от метода использования, плёнка будет целостной и сплошной. Производителем разрешено наносить стекло и цемент с большим перерывом;

- небольшой расход. Этот раствор используют для закрытия трещины любого размера не зависимо от способа нанесения. Силикат с цементом можно смешивать хоть на этапе приготовления бетона, хоть для поверхностного покрытия в составе изоляционного материала;

Использование жидкого стекла при приготовлении строительных смесей на цементной основе является распространенной практикой

- низкая стоимость. Цемент – это относительно дешёвый материал из-за доступности ингредиентов, ранее уже рассматривали, из чего делают цемент. Благодаря большому количеству природного материала, изготовление силикатного материала относится к недорогим процедурам. При низкой себестоимости стекло отличается качественной гидроизоляцией, по показателю водонепроницаемости не уступает остальным изоляционным покрытиям.

Средство является лидером по качеству и цене в своей сфере. В сравнении с другими материалами этот используется чаще из-за доступности и лёгкости нанесения, но у него есть недостатки.

К негативным сторонам относятся:

- ограниченное применение в строительных растворах. Помимо обработки бетона и дерева, его негде применять в строительстве;

- не используется как самостоятельное вещество. Применяется исключительно в совокупности с дополнительными веществами. Проблема кроется в хрупкости покрытия после застывания;

- сложность нанесения является относительно высокой, так как сделать раствор пригодным следует достаточно быстро. Важно иметь глубокие знания о тонкостях материала. Главная особенность – быстрое высыхание, состав готовят небольшими порциями, схватившийся материал становится непригодным к использованию. Важно понимать, сколько добавлять жидкого стекла в раствор, при превышении концентрации ухудшается качество бетона. Состав рекомендуется к использованию в течение 6 минут.

Использовать материал можно самостоятельно, а для улучшения результата можно внести пластификатор. Чтобы избежать перерасхода материала, лучше его приготовлять в малых количествах.

На практике — не рекомендуется вводить более 5 % жидкого силикатного стекла

Пропорции компонентов при использовании жидкого стекла

Преимущественно разводят силикатный состав, его развести относительно просто – добавить воду, вспомогательные компоненты и перемешать с цементом. Стоит учитывать, что в составе самого стекла уже содержится небольшое количество воды. Для строительства приготовляется состав из цемента, песка, стекла, также желательно вносить пластификаторы.

Технология приготовления раствора для гидроизоляции своими руками

На этапе подготовки необходимо иметь жидкое стекло в количестве достаточном для добавления в раствор и нанесения слоем до 3 мм. Цементный раствор с жидкостью чаще смешивается исходя из соотношения 10 к 1. Для использования в качестве гидроизоляции подобной концентрации будет достаточно. При использовании соотношения жидкого стекла с цементным раствором в массовом эквиваленте, важно учитывать значение плотности состава.

Масса в зависимости от плотности:

- стекло – 1,5 кг/л;

- смесь песка с цементом (1 к 4) – 2,6-2,7 кг/л;

- бетон– 2,2-2,5 кг/л, для лёгких бетонов вес отличается;

- песок кварцевого типа – 1,5-1,7 кг/л, в форме насыпи – 1,5 кг/л, а слежавшийся – 1,7 кг/л.

Эта добавка в большом количестве приводит к ухудшению прочностных характеристик цементного раствора

При соблюдении пропорции силиката в бетоне увеличиваются гидроизоляционные характеристики состава, что особенно важно для поверхностей, контактирующих с землёй и водой. Для придания прочности бетонам рекомендуется добавление силиката не только в раствор, но и использование в качестве наружного покрытия.

Материал широко используется для гидроизоляции колодца, стен зданий во влажных регионах и сооружений гидротехнического назначения. В отношении колодца и подобных строений рекомендуется использовать песок мелкой фракции с цементом в равных пропорциях. До нанесения выполняется главная подготовка – обработка поверхности силикатом.

Если поверхностная часть несущей конструкции пропитывалась раствором, не стоит дожидаться полного застывания состава. После формирования бетона поверхность, обработанная силикатом, покрывается плёнкой, которая ухудшает адгезию. На застывшее стекло плохо фиксируется даже грунтовка.

Повышение водонепроницаемости и жаропрочности

Раствор с жидким стеклом уменьшает пористость состава, и повышает водонепроницаемость. Бетонная конструкция и железобетонное изделие при нахождении в условиях повышенной влажности становятся уязвимыми к плесени и грибку. Благодаря антисептическому эффекту стекла, его нужно использовать в местах, контактирующих с водой, это защитит от образования плесени.

Приготовить такой состав можно лишь при добавлении небольшой концентрации раствора – 3% от общего объёма. Предпочтительно совмещать с крупнофракционными цементами. Смешивайте цемент в указанной пропорции, иначе при вымывании силикатного состава из бетона, он утратит часть прочностных характеристик и станет уязвимым к действию влаги.

Ощутимый положительный эффект при соединении жидкого стекла и цемента проявляется в усилении гидроизоляционных свойств

Добавка применяется для получения жаропрочного искусственного камня. Если подвергнуть стандартный бетон воздействию жара, около 200°С, материал начнёт разрушаться. Если внести 1 литр кварцевого раствора на 3-3,5 л цемента, повышается жаропрочность до 1000-1400°С, что применяется для закаливания декоративного камня. В процессе расчета изготовления облицовочного камня закладывается 29-34% на жидкое стекло.

Состав требуется добавлять при кладке блоков в промышленных объектах, частном строительстве: возведение каминов, дымоходов, печей.

Затвердевание

Использовать цемент с добавлением силикатов допускается в любой сфере, но особенно рекомендуется в местах с необходимостью быстрого застывания состава. Действует закономерность, чем в большем количестве применяют жидкое, тем быстрее схватывается бетон.

Конкретные примеры:

- быстро застывать будет раствор с 10% силиката. Высыхание при температуре 20°С займёт порядка 4 часов, а время схватывания наступит через 5 минут;

- если смешать с водой 2% силикатного стекла, длительность застывания увеличится до суток, а время схватывания – до 40 минут.

В основе примера используется цемент марки М400. Некоторые источники рекомендуют для повышения прочности бетона и высокого качества состава рекомендуют добавлять 25% силиката, но химические и технические характеристики подобного раствора будут снижены. Всего за сутки готовый раствор начнёт рассыпаться, а добавка жидкого стекла в концентрации выше 25% вовсе не позволит застыть составу. На основании этого мы понимаем, что превышать концентрацию 10% силикатного клея для защиты от влаги не рекомендуется.

Заключение

При расчёте фундамента калькулятором и определении количества облицовочного кирпича важно учитывать необходимость в бетоне, а также силикатах. Техника строительства бетона с водопроницаемостью приведёт к быстрому разрушению строения. Для постройки долговечного здания важно соблюдать концентрацию песка, цемента и жидкого стекла. Разведение бетона – очень серьезная процедура, её можно выполнять без предварительного согласования с заказчиком или государственными органами, но в строгом соответствии с инструкцией.

пропорции раствора с песком для гидроизоляции

Жидкое стекло является силикатным раствором, который применяют в строительных работах как вяжущее вещество. Жидкость является густой, а цветом серовата — желтая. Главным преимуществом этого раствора является то, что он стойкий к огню, а также имеет высокий уровень гидроизоляцию.

Также преимуществом является то, что жидкость имеет свойства склеивания. Благодаря жидкому стеклу бетон становится кислотоупорным. При воздействии жидкого стекла бетон быстрее твердеет и получает свойства жаростойкости.

Раствор, полученный с воды смешанной с клеем и натрием, это и есть жидкое стекло.

Существуют два вида жидкого стекла:

- калиевый,

- натриевый.

Натриевый вид жидкого стекла может сочетаться с другими составами. Также этот вид используется для обработки подвальных стен. Также этот раствор имеет широкое применение для образования гидроизоляцию фундамента.

Калиевый вид жидкого стекла хорош тем, что благодаря высокому уровню кристаллизации имеет стойкость к повреждениям. Поскольку этот вид раствора хорошо применяется для обработки пола, и стен. Поэтому этот вид идеально подходит для использования в домах, построены, которые из дерева.

В процессе приготовления бетона с жидким стеклом существуют свои правила. Требуется знать, что приготовления очень серьезная процедура и если не соблюдать правила, то это повлечет за собой уменьшение прочности постройки.

Важно знать, что в процессе приготовления бетона с жидким стеклом требуется использовать определенную дозу ингредиентов, а также соблюдать технологию смешивания.

Существует кремнеземистый бетон, который выпускает производство в готовом виде, то, есть можно сразу использовать. Приготовить такой материал в домашних условиях очень сложно. Поэтому некоторые строители пропитывают бетон жидким стеклом в домашних условиях.

Приготовить такую смесь в высоком качестве возможно, но для этого требуется соблюдать определенные правила:

- Для того чтобы получить качество изготовляемого продукта как на производстве требуется правильно распределить количество ингредиентов. На производстве, на 1 кубометр бетона предназначено 72 литра стекла. А в процессе приготовления своими руками на 10 литров бетона необходимо использовать 1 литр смеси.

- Для приготовления раствора потребуется: жидкое стекло, вода, бетонная смесь в сухом виде, и клей. Первое что требуется сделать, это размешать жидкое стекло с водой, затем разбавить клей. После того как все это было сделано требуется смешать с бетонной смесью. Полученную смесь требуется применять к использованию в течение 6 минут и не более. Спустя 6-7 минут раствор застывает, и если его не успели применить, то с него пользы уже не будет.

Жидкое стекло широко используется для гидроизоляции. Жидкое стекло наносят в два слоя, за счет этого образуется защитная пленка. Нанося на поверхность часть раствора в самые маленькие трещины и поры, заполняя их, создает защиту. За счет того, что вещество врастает в трещины, этот раствор используют в роли гидроизоляции.

Гидроизоляция фундамента с помощью жидкого стекла

Существует множество работ, в которых применяют жидкое стекло. Также жидкое стекло используется в качестве изоляции фундамента. Жидкое стекло смешивают с цементом и полученную смесь используют в целях герметизации. Такой жидкостью удобно герметизировать швы фундамента.

Именно эта смесь применяется, поскольку она имеет свойство быстро застывать, а также устраняет возможные протечки. Преимуществ жидкого стекла в качестве гидроизоляции очень много. Эта смесь с легкостью попадает внутрь основания и этим самым обеспечивает высокую водонепроницаемость. Также к преимуществам можно отнести то, что в процессе использования материала не возникнут хлопоты.

Одно из важнейших преимуществ это то, что материал не дорогой, и позволяет сэкономить на строительстве. Важно знать, что использовать этот раствор можно не на всех, а на доступных поверхностях. Эксперты советуют в процессе работы изолировать барьер другими материалами, для того чтобы сделать его прочнее, а также избежать повреждений.

Важно знать, что решив создать гидроизоляцию методом нанесения, жидкого стекла, то необходимо ознакомиться с правилами применения. Во многих случаях происходит так, что раствор застывает до того, как его нанесли на определенное место.

Перед тем как начать наносить раствор на поверхность требуется отчистить ее и накрыть пленкой. В процессе нанесения раствора на поверхность можно использовать кисть или валик. Также валиком или кистью можно обрабатывать и очищать от загрязнения поверхность.

Требуется нанести первый слой раствора, затем подождать 30-40 минут. После того как первый слой застыл поверхность его требуется обработать для нанесения второго.

Особенности жидкого стекла

Как нам известно, в любом строительном материале ценятся особенности и качества. Жидкое стекло имеет множество особенных свойств, которые необходимы и важны в использовании строительных работ. Как уже и было замечено, что этот материал широко используется в качестве гидроизоляции.

Известно, что из-за погодных условий, то есть их изменения могут негативно повлиять на фундамент. Изменение температуры, и изменения влажности.

Жидкое стекло — это материал, который имеет свойства предотвращать попадания влаги в фундамент. Попадание влаги и воздействие на фундамент негативно влияет на постройку.

Погодные условия могут негативно повлиять на фундамент, и привести к повреждениям.

Для того чтобы этого избежать советуется применять жидкое стекло поскольку именно этот материал попадает в самые мелкие зазоры и образует гидроизоляцию. в пользу возведения бассейнов жидкое стекло пользуется широкой популярностью.

Поскольку постройка бассейна имеет очень высокий уровень влажности, при возведении используется жидкое стекло для образования гидроизоляции, которая предотвращает попадание и влияние влаги.

Плюсы и минусы использования жидкого стекла

Жидкое стекло как материал для строительства имеет очень много плюсов:

- Эксперты советуют на минеральные поверхности использовать жидкое стекло. Ведь у жидкого стекла сцепление имеет очень высокий уровень. Этот материал является лидером по качеству и сцеплению.

- Также к плюсам относится то, что жидкое стекло имеет свойство образовывать барьер, который не позволяет попадать влаге внутрь фундамента. Это очень важная черта, ведь влага может стать причиной повреждения постройки.

- Также в отличие от многих других материалов в работе с жидким стеклом не возникнуть проблемы, ведь этот материал легок в использовании. Тем более материал значительно выгоднее, по сравнению с другими материалами. Этот материал используется в небольшом количестве, что позволяет сэкономить на материале.

- Также на фоне с другими подобными растворами цена на жидкое стекло является оптимальным и выгодным.

Наверно нет идеальных материалов.

В жидком стекле, как и в других материалах, есть минусы:

- Минусом этого раствора является то, что его использовать требуется только на фундаменте, поверхность которого позволяет это сделать. Обрабатывать можно только поверхности, которые являются доступными.

- Очередной минус заключается в том, что жидкое стекло требуется использовать и другие специальные материалы для улучшения и защиты слоев, которые являются гидроизоляционными.

- Еще один минус этого раствора заключается в том, что не каждый способен провести гидроизоляцию фундамента. Процесс гидроизоляции фундамента очень сложный, поскольку раствор быстро кристаллизуется. Кристаллизация раствора усложняет работу, лицо не имеющей специальных навыков может допустить ошибки, которые повлекут за собой повреждения всей постройки. Исходя из этого, мы понимаем, что для такой работы требуется профессионал.

Подготовка силикатного раствора – инструменты и расходные материалы

Эксперты советуют применять смеси, которые добавляются в жидкое стекло. Эти смеси служат тем, что при взаимодействии с воздухом они застывают и обеспечивают высокую прочность. Эти смеси имеют высокую стоимость. Чаще всего ремонтники покупают необходимые ингредиенты для приготовления подобных смесей своими руками. Для того чтобы это сделать понадобятся необходимые инструменты.

В наличии из инструментов необходимо иметь ведро, которое будет применяться для работных нужд. Также потребуется сверло для того, чтобы мешать раствор, поэтому на ней должна быть насадка шнекового вида. Также может потребоваться кисть.

Также понадобится цемент, песок, который должен быть мелко просеян, а также источник воды, например, колодец. Также, насколько нам известно, раствор очень быстро и прочно застывает, поэтому необходимо иметь специальную одежду.

Для получения нужного раствора требуется смешать воду и жидкое стекло. Пропорции воды и жидкого стекла зависит от того на какой вид работы будет использоваться раствор. В процессе смешивания советуется использовать холодную воду, поскольку это облегчит контролирование количества.

Пропорции компонентов при использовании жидкого стекла

Силикатный раствор, который продается в магазинах, имеет малое количество воды, что делает его излишне густым. Многие строители силикатный раствор приготавливают своими руками в домашних условиях. Приготовляя подобный раствор, строители смешивали обычные компоненты и купленные.

В процессе смешивания строители регулируют дозу добавляемой воды. Для каждого вида работы готовится раствор с определенными дозами продуктов. Например для приготовления раствора, который будет применен, в строительных работах должен содержать цемент, песок, и другие составы.

Главное для каждого вида работы правильно выбирать количество воды, ведь бывают случаи, когда нужен густой раствор. Но также бывают случаи, в которых он должен быть жидким, все зависит от вида работы.

Жидкое стекло и цемент. Пропорции

Для того чтобы произвести смешивания необходимо знать точные пропорции материала. Для приготовления раствора для поверхности из грунта необходимо использовать цемент и жидкое стекло. Для этого требуется вода и цемент их необходимо мешать и регулярно добавлять жидкое стекло.

Для приготовления раствора, который будет применяться как для наружных работ или защиты от огня применяют 4 части песка. Требуется, чтобы жидкое стекло занимало 1,5 часть. Цемент также должен занимать 1,5 части. Воду добавлять такого же количества, как и для приготовления раствора для грунтовой поверхности.

Также чтобы приготовить раствор для осуществления гидроизоляции необходимо иметь жидкое стекло количеством 1 литр, и раствор из цемента 8 литров. Для того чтобы сделать гидроизоляцию в подвале или колодце, то требуется такое же количество, но только нужно использовать еще и песок. Эксперты советуют перед нанесением раствора на поверхность намазать на нее жидкое стекло.

Для того чтобы приготовить раствор для наполнения трещин необходимо взять 3 доли песка, и по 1 доле цемента и песка. Все это требуется смешать с водой в количестве 25 % от веса силиката натрия. Затем в смесь требуется вливать жидкое стекло равномерно помешивая.

Пропорции. Цемент — песок — жидкое стекло

В применении песка для добавления в жидкое стекло необходимо знать нужные пропорции. Для каждого вида работы существуют определенные пропорции. Например, для приготовления смесь, которая будет использоваться, в целях защиты от огня требуется песок количеством в 1 кг.

Если раствор нужен для работы, которая заключается гидроизоляции колодца, то необходимо использовать жидкое стекло и песок равным количеством. После того как раствор был приготовлен его необходимо нанести на стены колодца.

Для приготовления раствора, который будет применяться для обмазки снаружи, и служить защитой от огня потребуется песок. Количество песка должен занимать 1 часть от всего раствора.

Технология приготовления раствора для гидроизоляции своими руками

Многие строители и ремонтники раствор для гидроизоляции приготавливают своими руками. Процедура приготовления этого раствора несложная и довольно выгодная.

Для приготовления раствора необходимо иметь:

- жидкое стекло,

- бетонный раствор,

- песчаный раствор,

- кварцевый песок.

Каждый из перечисленных материалов требует свои дозы:

- Количество жидкого стекла должно составлять 1,5 кг на 1 литр.

- Бетонный раствор должен составлять 2,5 кг на 1 литр.

- Песчаный раствор должен составлять 2,7 кг на 1 литр.

- Кварцевый раствор применяется для слежавшегося и рыхлого песка.

- Количество такого раствора для слежавшегося песка должно составлять 1,7 кг на 1 литр.

- Для рыхлого песка понадобится количество раствора 1,5 кг на 1 литр.

Смесь, которую получили, применяют как для изоляции полов, так и для стен. Эксперты советуют, что перед нанесением раствора на поверхность ее требуется залить слоем жидкого стекла. Заливка дополнительного слоя перед нанесением дает увеличение прочности гидроизоляции.

Красящие работы

Силикатные краски можно купить уже в готовом виде и применять сразу. Но также можно смешивать своими руками купив нужные компоненты. В случае если поверхность уже красили, то необходимо ее тщательно отчистить от старой краски.

За счет того, что в создание таких красок применяют силикат калия сама смесь и краска образуют прочную структуру. За счет того, что цветовая гамма имеет высокий уровень щелочности, многие пигменты разрушаются. Поэтому цветовая гамма имеет низкий уровень.

Наружные работы

Известно, что в наружную работу входит штукатурка стен. Штукатурка стен применяется для защиты от влаги. Для стен применяется водостойкая штукатурка.

Также преимуществом этой штукатурки является то, что она предотвращает трещины, которые появляются во время зимнего периода, ведь в это время стены замерзают, и оттаивают.

Также эту штукатурку можно приготовить своими руками для этого понадобится: песок, цемент и жидкое стекло.

Все эти материалы требуется добавлять по пропорции 1:2:5. Перед тем как наносить штукатурку можно нанести один слой силиката, как и при создании гидроизоляции.

Грунтование

Как правило, грунтование применяется для двух видов работы для простой стяжки и для кладки плитки. Для простого грунтования стяжки необходимо использовать жидкое стекло и цемент по равномерному количеству. Если на стяжки будет ложиться плитка, то требуется провести грунтование с раствором жидкого стекла.

Для подобных работ требуется водостойкий цемент. Также кроме водостойкого цемента можно применять силикатные растворы, и за счет них проводить гидроизоляцию швов.

Пропитка поверхностей

Проводить пропитку необходимо для защиты материала. Пропитка деревянных элементов жидким стеклом пользуется популярностью. Жидкое стекло способно предотвратить появления грибов и плесени на дереве. Также пропитка дерева жидким стеклом предает ему огнестойкость.

Также деревянный материал можно пропитывать, полностью опустив его в жидкое стекло, это придает прочность. Такая процедура возможна только для материалов малого габарита.

Как пользоваться жидким стеклом при ремонтных работах – замазке трещин, щелей и пустот?

Для замазки трещин и пустот жидкое стекло идеально подходит. Ведь жидкое стекло способно проникнуть в саму глубь трещин, образуя плотную гидроизоляцию.

Для смешивания требуется использовать цемент жидкое стекло и песок. Полученный раствор является очень густым, что не дает ему вытекать. Также за счет силиката раствор очень быстро застывает прочно схватывая.

Цемент с жидким стеклом: пропорции, применение, приготовление

Воздействие на бетонную поверхность негативных внешних факторов приводит к ухудшению технических характеристик покрытия. Применение жидкого стекла в бетоне поможет повысить сопротивляемость возводимой или готовой конструкции к негативному воздействию осадков, резких перепадов температур и других факторов, под влиянием которых свойства поверхностей из бетона существенно ухудшаются. Перед тем как начать использовать такую защитную смесь, рекомендуется изучить ее технические характеристики, правила приготовления, а также плюсы и минусы применения.

Что собой представляет?

В классических бетонных смесях основными компонентами выступают:

- песок;

- цемент;

- щебень.

Увеличить сроки эксплуатации сооружения поможет добавление в строительный раствор жидкого стекла.

Увеличить сроки эксплуатации сооружения поможет добавление в строительный раствор жидкого стекла.

Добавив к сухому составу воду, удастся получить прочный строительный материал для заливки фундамента, бетонного пола, а также возведения конструкций различного предназначения. Однако иногда физико-технических свойств такого бетона недостаточно, чтобы сооружение надежно выполняло свои функции. Для улучшения технических характеристик раствора используется специальная добавка в бетон на основе жидкого стекла. Получается надежное, устойчивое к воздействию негативных внешних факторов покрытие, благодаря которому конструкция прослужит намного дольше заявленного срока.

Свойства материала

Использование жидкого стекла в бетоне позволяет добиться таких результатов:

- Увеличить влагостойкость. Такая защита необходима для сооружений, постоянно контактирующих с водой. Это может быть бассейн, сырой подвал, резервуары, кольца колодца и т. д.

- Ускорить застывание. Если приготовить классический бетонный раствор с использованием пропитки, время для твердения готового состава намного сократится. Достаточно будет 24 ч., чтобы поверхность стала готовой к дальнейшим строительным работам, в то время как обычный раствор сохнет 3—5 дней.

- Повысить гидроизоляционные свойства. Жидкое стекло для гидроизоляции бетона добавляют для предотвращения появления плесени и грибков на поверхности. Дело в том, что особый состав изделия имеет бактерицидное воздействие, благодаря которому шансов на развитие и размножение у микроорганизмов нет.

- Повысить жаропрочность. Поверхность, на которую наносят обычный бетонный раствор, может устоять при температуре до 200 °C, если больше, штукатурный слой разрушится. Но когда добавлять в раствор жидкостекольное средство и обработать им конструкцию, оно сможет выдержать температуры 1400 градусов и больше. Поэтому при строительстве камина или печи целесообразно приготовить цементный раствор с жидким стеклом.

Применение

Водоотталкивающие свойства материала позволяют использовать его при сооружении чаш для бассейна или при гидроизоляции фундамента.

Водоотталкивающие свойства материала позволяют использовать его при сооружении чаш для бассейна или при гидроизоляции фундамента.

Сферы применения этого качественного материала обширные. Изделие предназначено для следующих целей:

- Изготовление бетона, обладающего специальными характеристиками, такими как морозостойкость, огнестойкость, кислотоупорность.

- Гидроизоляция фундамента, если он обустроен в месте неглубокого залегания грунтовых вод.

- Гидроизоляция стен, подвальных помещений, стяжки полов.

- Обустройство чаш бассейна, стенок колодцев.

- Производство штукатурки, обладающей водоотталкивающими свойствами.

- Изготовление огнеупорного раствора для оштукатуривания и заделки стыков при обустройстве каминов, печей, барбекю.

Преимущества и недостатки

Жидкое стекло для бетона обладает рядом преимуществ, среди которых главными являются такие:

- многофункциональность;

- повышение адгезии;

- образование на поверхности оболочки, надежно защищающей поверхность от грунтовой и атмосферной влаги;

- надежная защита и укрепление обработанной конструкции;

- быстрые сроки затвердения;

- несложное приготовление и нанесение;

- доступная цена.

Бетонная смесь с добавкой быстро затвердевает, поэтому работать с ней надо поспешно.

Бетонная смесь с добавкой быстро затвердевает, поэтому работать с ней надо поспешно.

Однако прежде чем проводить железнение бетона жидким стеклом, необходимо взвесить все за и против, потому что помимо достоинств, такой способ защиты имеет и недостатки. Основными считаются такие:

- Быстрое затвердение, из-за чего процесс заливки может утрудниться, потому что работать придется быстро.

- Узконаправленность. Наносить материал в целях влагозащиты целесообразно только на бетонную и деревянную поверхность. Для других видов строительных растворов он не подходит.

- Необходимость строгого соблюдения пропорции. Если инструкция приготовления смеси не соблюдается, готовый раствор получится малоэффективным.

Приготовление раствора

Инструменты и материалы

Технология изготовления бетонной смеси с добавлением жидкого стекла несложная. Сделать раствор можно и своими руками, но прежде следует подготовить инвентарь:

- емкость для замешивания раствора;

- специальная насадка на дрель, благодаря которой удастся быстро смешать компоненты;

- кисть, валик или пульверизатор;

- уровень, с помощью которого контролируется горизонталь или вертикаль обрабатываемой поверхности.

Раствор с жидким стеклом не делается в бетономешалке, потому как процесс застывания происходит раньше окончания приготовления.

Раствор с жидким стеклом не делается в бетономешалке, потому как процесс застывания происходит раньше окончания приготовления.

Бетономешалка для смешивания компонентов раствора не подойдет, потому что раствор начнет затвердевать еще до окончания приготовления. С помощью механической мешалки можно лишь соединить все материалы, но без добавления жидкого стекла. Затем нужное количество пропитки добавляется и перемешивается вручную. Из материалов понадобятся:

- цемент;

- просеянный песок;

- чистая вода.

Расчеты и пропорции

Чтобы правильно рассчитать пропорции жидкого стекла в общей массе раствора, важно определиться, за какой промежуток времени состав должен застыть. Исходя из этого критерия, рекомендуется изучить таблицу:

| Расход жидкого стекла, % | Начальное схватывание, мин. | Окончательное застывание, час. |

| 2 | 40—45 | 20—24 |

| 5 | 25—30 | 14—17 |

| 8 | 10—15 | 6—8 |

| 10 | 5—10 | 2—4 |

Распространенное соотношение цемента, песка и жидкостекольной пропитки такое:

Гидроизоляционное покрытие со специальной добавкой готовиться с разбавлением в одной литре воды.

Гидроизоляционное покрытие со специальной добавкой готовиться с разбавлением в одной литре воды.

- Для изготовления надежного гидроизоляционного покрытия необходимо разводить жидкое стекло в 1 литр воды.

- Для получения пластификатора универсального назначения требуется смешать цемент и песок (пропорция 1:3), затем добавить к ним силикатный материал объемом 1/5 от общего количества массы.

- Если нужно покрыть и пропитать готовую оштукатуренную поверхность, вода и жидкостекольная пропитка смешиваются в соотношении 5:1 соответственно. Затем готовый раствор нужно нанести на бетон.

- Для приготовления огнеупорного раствора в стандартную цементно-бетонную смесь добавляется до 5% силикатной пропитки.

Приготовление: основные правила

Обработка бетона жидким стеклом будет проходить быстро и качественно, если масса будет приготовлена правильно. Порядок действий такой:

- Приготовить 10 л чистой, профильтрованной воды. Техническая вода не подойдет, потому что соли и другие примеси, содержащиеся в ней, негативно влияют на реакцию.

- Набрать в стакан жидкое стекло и аккуратно лить его в воду, осторожно перемешивая состав до получения однородной консистенции.

- Готовый раствор перелить в таз, а после, аккуратно перемешивая все, добавить цементно-песчаную смесь в рассчитанных пропорциях. Добавление жидкого стекла в бетон без предварительного разведения в воде запрещено, потому что готовое изделие не будет соответствовать заявленным характеристикам.

- Взбить массу строительным миксером или дрелью со специальной насадкой.

- Готовым изделием заливается горизонтальная поверхность, например, опалубка или им можно покрыть стены.

Вертикальная поверхность после обработки жидким стеклом станет абсолютно гладкой. Если планируется дополнительная декоративная отделка, то для создания шершавости и надежной сцепки с применяемым материалом, рекомендуется дополнительно покрыть стену строительным средством «Бетоноконтакт».

Техника безопасности

Жидкое стекло не относится к веществам, обладающим высоким уровнем токсичности. Но если материал попадает на кожу или слизистую, он вызывает раздражение. Чтобы избежать травмирования, во время работы следует использовать спец. одежду, на руки надевать специальные перчатки, а глаза защищать защитными очками. Помещения, где проводятся строительные работы с использованием жидкого стекла, должны постоянно проветриваться. Если случилось так, что готовый раствор попал на кожные покровы, необходимо обработать поврежденный участок слабым раствором уксуса, разведенным в чистой воде.

Добавление жидкого стекла в цементный раствор: гидроизоляция, отделка, пропорции

Жидкое стекло и цемент могут улучшить свойства готового материала, смешивание их в разных пропорциях может придать антисептические, кислотно защитные, влагоотталкивающие и огнестойкие свойства покрытию. Жидкое стекло в растворе отвечает за формирование защитного покрытия от воздействия влаги и придание ему эстетичного вида. Подробнее об использование и приготовление данных материалов будет рассказано далее.

Особенности жидкого стекла

Жидкое стекло часто используется из-за наличия в его составе силиката натрия, не имеющего цвета и не пропускающего влагу. В более дорогих видах используется силикат калия, который отличается лучшими свойствами и формирует на поверхности пленку. Для производства его смешивают со сплавленной содой, либо поташом с кремниевым диоксидом. Сам калий также не имеет цвета, либо выглядит, как белые кристаллы. Чаще всего стекло калиевое находит свое применение в производстве лакокрасочных материалов, в связи с хорошими показателями защиты поверхности от химических и погодных воздействий.

При применении при производстве жидкого стекла натрия, оно применяется часто для клеевых растворов, может создать отличное гидроизолирующее покрытие. Натрий помогает защитить поверхность от большего количества воздействий, поэтому применяется чаще. В строительных смесях такое стекло используются в жидком виде, отличающееся густотой и вязкостью. Затвердевает вещество от воздействия углекислого газа, который имеется в воздухе. Цемент вместе с жидким стеклом смешивается, чтобы наделить устойчивостью к кислотным и механическим влияниям. Так штукатурка с данным материалом сможет наделить влагоотталкивающим барьером поверхность.

Жидкое стекло часто используется из-за наличия в его составе силиката натрия, не имеющего цвета и не пропускающего влагу.

Для чего добавляют в раствор

Смешанные компоненты такие, как цемент, песок и щебень создают хороший состав, иногда их свойств не хватает, для улучшения такого состава его обогащают добавлением жидких компонентов, в том числе жидким стеклом. Зачем же его применяют, становится понятно, если рассмотреть его положительные воздействия, оказываемые на раствор:

- Улучшает влагоустойчивость, в связи с этим применяется для сооружений, который часто подвергаются воздействию влаги;

- Процесс застывания с добавлением этого вещества происходит быстрее;

- Дополнительная гидроизоляция поверхности, бетон с данной добавкой не будет подвергаться воздействию плесени и грибков;

- Улучшает износостойкость покрытия;

- Повышается эластичность;

- Добавив его в раствор получают лучшее качество жаростойкости. Без него бетон может выдержать 200 градусов, с данным компонентом он сможет выдержать до 1400 градусов.

Также нужно отметить, что средство стоит недорого, а расход его низок, наносить его несложно, и с этой работой может справиться непрофессионал.

Таким образом, можно сказать, что добавление одного вещества может заменить сразу несколько дешевых пластификатором, при этом такой раствор покажет лучшие характеристики в результате. Но важно подобрать нужную пропорцию, чтобы получить необходимые свойства, об этом речь пойдет в следующей главе.

Процесс застывания с добавлением этого вещества происходит быстрее.

Приготовление раствора: соблюдаем пропорции

Чтобы решить какое соотношение компонентов лучше сделать, в первую очередь определяют время, за которое должно произойти схватывание. Для этого можно воспользоваться данными из таблицы:

| Количество силикатного стекла в процентах | Первичное сцепление в минутах | Завершающее сцепление, количество часов |

| 2 | 40-47 | 22-24 |

| 5 | 25-30 | 13-16 |

| 8 | 10-15 | 6-8 |

| 10 | 5-7 | 3-4 |

Если залить в жидкий цемент больше 25% силикатного стекла при подготовке бетона, то в итоге он через несколько дней после заливки просто рассыпется.

Поэтому сейчас будет рассмотрено, сколько жидкого стекла добавлять в цементный раствор:

- Если необходимо повысить гидроизоляционные качества поверхности, то в 100 миллилитрах воды разводиться 400 грамм вещества.

- Для получения универсального раствора, следует развести 1 часть цемента, с тремя частями песка и одну пятую силикатного компонента от объема всей смешиваемой массы.

- Для получения водоотталкивающей штукатурки берется 1 часть цемента с двумя с половиной частями песка, в этот раствор добавляется 15% жидкого стекла и вода.

- Чтобы покрыть оштукатуренную бетонную стены, вещество смешивается с водой в пропорции 1к5.

Если залить в жидкий цемент больше 25% силикатного стекла при подготовке бетона, то в итоге он через несколько дней после заливки просто рассыпется.

Но также нужно правильно приготовить сам бетонный раствор, выполняя ниже перечисленные этапы:

- Нужно набрать очищенную воду в ведро;

- В ведро добавляется один стакан жидкого вещества, все тщательно перемешивают, и переливают полученный раствор в таз;

- Постоянно помешивая жидкость, в нее добавляется цемент и песок, в выбранных пропорциях;

- Затем раствор нужно смешать с помощью строительного миксера, который потом нужно залить в опалубку.

В данном процессе стоит придерживаться ряда правил:

- Силикатный клей не допускается вливать в песчано-цементный раствор, если он не был предварительно разбавлен водой, воду тоже нельзя вливать в раствор без наличия в ней клея;

- На упаковке вещества можно найти инструкцию от производителя, стоит ее придерживаться, если оно используется для других целей, а не для получения бетонного раствора. В последнем варианте процент клея не должен превышать числа 3;

- Жидкое стекло сокращает время на застывание, поэтому приготовление состава лучше осуществлять небольшими порциями. Нужно учитывать это свойство и при нанесении раствора на стену, увеличивая темп работы;

- Используемые инструмент при приготовлении раствора нужно промыть сразу после завершения процесса;

- Стараться не допускать попадания вещества на кожу и глаза, в помещение должно быть обеспечено постоянное проветривание, рядом не должно находиться источников огня.

Жидкое стекло сокращает время на застывание, поэтому приготовление состава лучше осуществлять небольшими порциями.

Использование раствора для гидроизоляции

В качестве гидроизолирующего средства применение силикатного клея в растворах встречается постоянно. Применяется оно в различных конструкциях. Его применение для них несколько различается, описание популярных областей использования данного вещества будет приведено ниже.

В качестве гидроизолирующего средства применение силикатного клея в растворах встречается постоянно.

Гидроизоляция фундамента

Чтобы надежно защитить фундамент от пагубного влияния воды его покрывают силикатным клеем в 2 слоя. Такая методика получила название обмазочная, после покрытия защитными слоями фундамент сверху закрывается гидроизолирующими рулонными материалами. Стеклом обычно также закрывают места соединения бетонных материалов, и иные трещины. Тогда цементный состав дополняют стеклом из натрия, перемешивается компоненты с добавкой цемента и воды.

Для получения гидроизоляционной смеси на каждый килограмм цемента добавляют 50 грамм вещества, а на десять грамм стекла приходится 150 грамм воды. Смесь должна приготавливаться небольшими порциями, чтобы она не успела застыть раньше времени. Существует иная методика, согласно ей данный материал вносят в бетон напрямую, чтобы потом залить его в фундамент. Для такого раствора нужны такие ингредиенты, как: цемент; жидкое стекло; щебень; песок; вода.

Сначала готовится раствор из песка и цемента, куда добавляют стекло размешенное в воде, а последним добавляется щебень, перемешав все вместе, стоит сразу начать заливать этот состав в фундамент.

Чтобы надежно защитить фундамент от пагубного влияния воды его покрывают силикатным клеем в 2 слоя.

Гидроизоляция бассейнов

Для создания барьерного слоя в бассейне, силикатное вещество может использоваться, как с внешней стороны, так и с внутренней. Внутри бассейна покрывают им стены и пол. Сначала необходимо провести обработку всех стыков и имеющихся углублений. Данная обработка поможет получить хорошую герметизацию. Снаружи стекло служит одним из компонентов бетонного раствора. Такое покрытие позволяет защитить бассейн от негативного влияния грунтовых вод.

Для создания барьерного слоя в бассейне, силикатное вещество может использоваться, как с внешней стороны, так и с внутренней.

Гидроизоляция колодцев

Для создания барьера в колодцах, приготавливается смесь из тех же компонентов (цемент, песок и жидкое стекло), но количество их в растворе должно быть равное. Данной смесью обрабатываются стыки и швы, а уже затем переходят к покрытию всей поверхности целиком. Улучшить полученную защиту можно предварительно покрыв поверхность жидким стеклом.

Улучшить полученную защиту можно предварительно покрыв поверхность жидким стеклом.

Другие объекты и помещения

В подвалах часто можно увидеть картину, когда стены их покрыты влагой, попадающей через швы в цоколе помещения. Помочь избавиться от данной проблемы может покрытия стен с использованием жидкого стекла. Сначала стоит проверить сами швы, если из них действительно просачивается вода, то сначала занимаются очищением от грязи и обломков. После можно переходить к приготовлению раствора, берется цемент и жидкое стекло в соотношении двадцать к одному. Разбавление водой происходит до получения густого раствора. Полученной смесью покрывают участки швов и имеющиеся трещинки. Через 24 часа ее покрывают силикатным клеем.

Если влажность на стене присутствует, то слой покрытия должен быть плотнее.

Подобная методика подходит и для работы в чердачных помещениях.

Если влажность на стене присутствует, то слой покрытия должен быть плотнее.

Применение в наружных работах

Чтобы защитить стены наружной стороны от разрешения влагой, их обычно покрывают специальной штукатуркой. Кроме водоотталкивающего эффекта, такая штукатурная смесь поможет избежать образования трещин под влиянием холодов зимой. Можно приготовить такой штукатурный раствор самостоятельно. Нужно взять: жидкое стекло, цементный состав, песок. Соотношение должно быть такое – 5 к 2 к 1.

Чтобы защитить стены наружной стороны от разрешения влагой, их обычно покрывают специальной штукатуркой.

Применение в отделочных работах

При отделке помещений регулярно выбирается этот состав для грунтовочных работ. Применяется он для обычной стяжки или для отделки плиткой. Для обычной стяжки выбирают состав, включающий в равных количествах цемент и силикатную смесь. Если планируется укладываться плитка, то грунтуют поверхность жидким стеклом. Цемент подбирается водостойкий, который можно заменить силикатным раствором.

Также данное вещество может пропитать материал. Часто его выбирает для дерева, ведь оно хорошо защищает деревянные изделия от воздействия плесени и грибков, и дает огнестойкое покрытие. Но подходит лишь для работы с небольшими объектами.

Можно замазывать силикатным раствором различные трещины, он способен проникать глубоко внутрь. Консистенция раствора получается густая, поэтому он не вытечет наружу.

Жидкое стекло хорошо защищает деревянные изделия от воздействия плесени и грибков, и дает огнестойкое покрытие.

Благодаря своей низкой цене и положительным качествам, силикатный клей получил большую популярность. Область его применения широка, и работа не требует дополнительных умений, провести ее можно своими руками.

Видео: Жидкое стекло на бетон

Жидкое стекло для бетона и цементного раствора: для чего добавляют, пропорции

Содержание статьи:

Для улучшения эксплуатационных характеристик бетона в раствор включают различные пластификаторы и добавки. Использование жидкого стекла – один из способов увеличить влагостойкость цементной смеси.

Жидкое стекло для бетона и цементного раствора

Жидкое стекло – это щелочной раствор силикатов натрия, калия или лития

Жидкое стекло (ЖС) – это щелочной раствор силикатов натрия, калия или лития. Состав хорошо известен как силикатный клей. Вязкая смесь при высыхании образует прозрачное влагонепроницаемое покрытие. Свойства добавки зависят от химического состава основы:

- Натрий – обеспечивает антикоррозийные, водоотталкивающие и антисептические характеристики.

- Калий – защищает бетон от воздействия кислот и открытого огня.

- Литий – используется для противодействия высокой температуре, применяются реже других металлов.

- Комбинированный состав натрия и калия в правильных пропорциях придает смеси положительные качества обоих веществ.

Бетонный раствор отличается прочностью, морозостойкостью и долговечностью. В процессе эксплуатации его прочностные характеристики ухудшаются из-за воздействия осадков и грунтовой влаги. По капиллярам, имеющимся в материале, вода поднимается вглубь. При замораживании она расширяется и создает трещины.

Чтобы предотвратить процесс, выполняется гидроизоляция конструкций. Обработка бетона жидким стеклом – один из способов защитить его от влаги. Состав заполняет поры, препятствует поглощению воды. Такой способ широко применяется при обработке стен и пола, расположенных ниже уровня земли, для оснований, подтопляемых грунтовыми водами.

Калиевая и комбинированная смесь добавляется для повышения устойчивости цементного раствора к тепловому воздействию. Модифицированный состав незаменим при кладке печей, каминов и дымоходов. Также жидкое стекло помогает противостоять разрушительной реакции при контакте с кислотной средой.

Сфера и особенности применения

Силикатный раствор применяют в строительных и ремонтных работах, производстве бетонных конструкций. Основная сфера использования:

Силикатный раствор применяют в строительных и ремонтных работах, производстве бетонных конструкций. Основная сфера использования:

- Гидроизоляция фундамента, перекрытий, пола, стыков стеновых конструкций.

- Ремонт и придание водоотталкивающих свойств поверхности бассейнов, канализационных сетей, колодцев.

- Добавление в цементный раствор при изготовлении искусственного камня для ускорения схватывания и повышения прочности.

- Оштукатуривание поверхностей, подвергающихся действию высокой температуры (камины, дымоходы).

Среди достоинств жидкого стекла:

- Отличная адгезия с различными стройматериалами (дерево, бетон). Получается гладкая поверхность с влагостойким свойствами.

- Добавление в состав бетонного раствора при устройстве монолита повышает прочность конструкции.

- Силикатная присадка обладает антисептическими свойствами, предотвращает развитие плесени.

- Доступная стоимость, состав дешевле полимерных добавок, применяемых для гидроизоляции фундамента и бетонных конструкций.

- Простота применения – силикатное стекло легко наносится на любую поверхность или добавляется в смесь.

Быстрое застывание требует ускорения рабочего процесса. Необходим точный расчет пропорций, иначе раствор не будет иметь желаемых качеств. При высокой концентрации жидкого стекла бетон становится хрупким.

Способы применения жидкого стекла

Внешняя обработка бетона жидким стеклом

Повысить влагостойкость и огнеупорность бетона можно двумя способами.

Внешняя обработка

Влагозащитный состав при нанесении на поверхность бетонной конструкции проникает в мельчайшие отверстия и кристаллизуется там. Он препятствует попаданию внутрь материала влаги, защищает от действия кислот и других агрессивных составов. Штукатурка с силикатной добавкой увеличивает теплоизоляционные характеристики стен. Антисептические качества ЖС не дают плесени и грибкам селится на стенах и полуподвальных помещений. Обрабатывать раствором силиката можно фундамент любого типа, бассейн из бетонной чаши, цоколь.

Добавление в состав бетона

Нанесение пропитки защищает наружную часть конструкции, чтобы улучшить гидрофобные характеристики всей массы бетона, жидкое стекло добавляют в раствор. Максимальное количество не должно превышать 10%. Избыток добавки приводит к скорому разрушению конструкции. Приготовление бетонного раствора с силикатами всегда происходит небольшими порциями, чтобы их можно было использовать до начала кристаллизации.

Предварительная подготовка и общие рекомендации

До нанесения гидроизоляционного слоя поверхность очищают от старого покрытия, устраняя шелушение и загрязнение. Процедура обеспечит более глубокое проникновение влагозащитного состава. Обнаруженные трещины следует заделать, выступы удалить. Рекомендуется предварительно прогрунтовать бетонное основание жидким стеклом, разбавленным водой 1:5. Если поверхность, которую изолируют, очень гладкая, для появления шероховатости ее обрабатывают металлической щеткой.

Одно из требований при гидроизоляционных работах – температура воздуха. Она не должна опускаться ниже 5°C. Силикатный состав хранят в емкости, в которую он разлит на заводе. Остаток тщательно закрывают.

При самостоятельном приготовлении раствора необходима информация, через какой промежуток времени схватится смесь. Пропорции жидкого стекла для бетона:

| Содержание жидкого стекла | Начальное схватывание, мин | Окончательное застывание, ч |

| 2-3% | 40-45 | 22-24 |

| 5% | 25-30 | 13-15 |

| 10% | 5-7 | 3-4 |

Технология приготовления состава для гидроизоляции своими руками

Пропорции цемента, песка и жидкого стекла

Для приготовления раствора потребуется:

- ведро;

- насадка миксер для перфоратора;

- валик или щетка;

- мерная емкость.

Смешивать силикатный и цементный раствор нужно в рекомендованных пропорциях. Чтобы не нарушить инструкцию, удобно пользоваться мерной емкостью. Консистенцию жидкого стекла регулируют добавлением холодной воды. В состав гидроизоляционной смеси также входит цемент и песок. Пропорция для обработки колодцев составляет 1:1:1 (цемент, песок ЖС), для других конструкций берется соотношение 1 л силиката на 10 л бетона.

Сначала замешивают сухие ингредиенты цементного раствора. Затем растворяют необходимое количество ЖС в воде, приготовленной для смеси. Раствор вливается в сухие компоненты при непрерывном размешивании миксером. Можно добавить готовый силикат в бетон, но первый способ обеспечивает более равномерное распределение гидрофобизатора.

Гидроизоляция наносится валиком или макловицей. Соседние полосы должны перекрывать друг друга. При обработке стен и перекрытий используют краскопульт. Им удобнее наносить состав на вертикальную поверхность. Получается равномерное покрытие.

Слой не должен быть толще 3 мм, при необходимости раствор наносится 2-3 раза. Важно дождаться полного высыхания поверхности, затем приступать к дальнейшей гидроизоляции.

Техника безопасности при работе

Работать нужно в перчатках и респираторе

Раствор силикатов натрия не является токсичным веществом, но при работе с ним необходимо соблюдать правила:

- Перед началом смешивания составов надевают перчатки и защитный костюм. Попадание каплей жидкого стекла на кожу может вызвать раздражение.

- Опасно соприкосновение состава со слизистыми оболочками. Необходимо избегать попадания в глаза и органы дыхания. В качестве защиты рекомендуются очки и респиратор. При попадании состава в глаза сразу промойте их проточной водой.

- Работы с силикатным клеем ведутся на улице или в хорошо проветриваемом помещении.

- Потеки от силикатной добавки лучше удалять сразу. Она быстро застывает и счищается с трудом. Инструменты тщательно моются после окончания работы.

Воздействие воды и кислоты разрушает бетонные конструкции. Жидкое стекло – эффективное и недорогое средство для гидроизоляции. Оно применимо для различных частей здания, внешней обработки и изменения характеристик цементных растворов.

Жидкое стекло и цемент: как правильно развести, пропорции

Вопрос. Приветствую вас! Мне надо получить бетон, устойчивый к влаге – жена уговорила сделать декоративный водоем на даче. Знаю, что можно добавить в раствор силикатное стекло. Интересует, как правильно развести жидкое стекло с цементом.

Ответ. Добрый день! Совершенно верно, раствор силиката калия или натрия позволяет сделать бетон, пригодный для гидротехнических сооружений. Жидкое стекло, смешанное с цементом, также повышает огнеупорность и кислотоупорность бетона. Кроме того, полученный материал схватывается быстрее обычного.

Важно соблюдать точные пропорции жидкого стекла и цемента, иначе бетон или строительный раствор будет хрупким и подверженным разрушению. Соотношение компонентов зависит от назначения материала.

Чтобы повысить водостойкость бетона, объем жидкого стекла не должен превышать 10% от общего веса. Для гидроизоляционного раствора на десять объемных частей смеси добавляют одну часть силикатного стекла.

Приготовление строительного раствора или бетона с жидким стеклом требует соблюдения технологии.

Этапы работ:

- в емкость с чистой водой добавляют жидкое стекло и перемешивают до полного растворения средства;

- переливают полученный водный раствор в емкость, где будет замешиваться строительный раствор или бетон;

- постоянно помешивая, добавляют сухую смесь песка с цементом;

- взбивают массу до однородности при помощи специальной насадки на электроинструмент или компактной бетономешалкой.

Смесь быстро затвердевает, поэтому строительные растворы готовят и используют небольшими порциями, а бетон следует быстро уложить в опалубку. Время схватывания и продолжительность отвердевания материала обратно пропорциональна процентной доле жидкого стекла.

К примеру:

- 2% силикатной добавки в цементной смеси – схватывание через 40 минут, полное высыхание через сутки;

- 10% силикатной добавки – начало схватывания через 5 минут, полное высыхание через 4 часа.

Данные приведены для бетона самой распространенной марки прочности М300. Нередко можно встретить советы увеличит содержание жидкого стекла в смеси до 20-25%, но делать этого нельзя – бетон начнет рассыпаться через несколько часов после высыхания, конструкцию придется демонтировать и изготовить заново.

Влияние соотношения воды и углерода на долговечность и пористость цементного раствора с постоянным количеством цемента

В бетонную кладку часто добавляют воду для облегчения обработки и отделки на строительной площадке. Дополнительная вода для смешивания может способствовать легкому смешиванию и удобоукладываемости, но вызывает повышенную пористость, что приводит к снижению долговечности и структурных характеристик. В этой статье образцы цементного раствора с соотношением воды к цементу 0,45 готовятся для контрольного случая, а характеристики долговечности оцениваются с добавлением воды от 0.От 45 до 0,60 Вт / с. Выполняется несколько испытаний на долговечность, включая прочность, диффузию хлоридов, воздухопроницаемость, насыщение и диффузию влаги, и они анализируются с измененной пористостью. Изменяющиеся соотношения и характеристики долговечности оцениваются с учетом распределения пор по размерам, общей пористости и дополнительного содержания воды.

1. Введение

Бетон как пористый материал обладает воздухопроницаемыми / водопроницаемыми свойствами, что оказывает большое влияние не только на прочность, но и на характеристики долговечности.Обычно разрушающие агенты, которые могут вызвать коррозию стали, такие как ионы хлора и диоксид углерода, проникают в бетон через поры или их соединения [1–3]. Многие методы и модели долговечности были предложены на основе пористости для объяснения механизма проникновения и диффузии [1–4]. В бетоне с ранним возрастом гидраты, содержащие C-S-H и Ca (OH) 2 , образуются в результате химической реакции с частицами цемента и водой, и пористость с различным распределением пор, возникающая в процессе, может быть основным путем для воды и газа.Было проведено множество исследований по влиянию условий отверждения, типа пропорций смеси и минеральных примесей на соответствующую пористость [5–8]; однако они показали качественную оценку пористости без надежного объяснения взаимосвязи между пористостью и долговечностью.

Прочность и связанная с ней пористость изучаются давно [6, 9–11]. Для анализа разрушения с учетом изменений пористости было проведено множество исследований механизма диффузии хлоридов [1, 12, 13] и поведения карбонизации [2, 4, 14, 15].Также исследуются изменения пористости и ее взаимосвязь с воздухопроницаемостью / водопроницаемостью [16–19].

Эти исследования предназначены для обычного бетона с подходящим соотношением В / Ц и содержанием воздуха. Однако на строительной площадке часто добавляют воду для облегчения укладки бетона и прохождения бетона между стальными промежутками. Добавление воды может облегчить удобоукладываемость и отделку, но бетон с добавлением воды показывает сегрегацию заполнителей и ухудшение характеристик как по прочности, так и по долговечности.В бетоне с таким же удельным содержанием цемента гидратация может быть активнее при более высоком удельном содержании воды. Но вода, потребляемая для реакции гидратации в цементном тесте, расширяется до большего количества пор, что приводит к снижению прочности и устойчивости к порче даже при том же количестве гидратного продукта. Пористость играет важную роль в массопереносе и также считается показателем прочности [20]. Несмотря на то, что образцы бетона с одинаковой пористостью, они могут иметь разные коэффициенты диффузии хлоридов из-за повышенной связывающей способности в бетоне с минеральной добавкой [17, 21].Для карбонизации пористость изменяется в процессе карбонизации из-за образования CaCO 3 [14, 15, 22, 23]. Однако характеристики долговечности можно оценить количественно и связать с пористостью в бетоне OPC (обычный портландцемент), контролируемым при тех же условиях отверждения и окружающей среды. В этой статье пористость цементного раствора экспериментально оценивается с помощью MIP (Mercury Intrusion Porosimetry) с увеличением количества добавляемой воды. Испытания на долговечность проводятся для образцов раствора OPC того же возраста (91 день).Выполняются различные испытания на долговечность, включая прочность, диффузию хлоридов, водопроницаемость, насыщение и диффузию влаги. В этой статье показано, насколько изменяются характеристики долговечности и пористости при добавлении воды в обычную бетонную смесь, а также показаны количественные отношения между изменениями пористости и долговечностью.

2. Программа экспериментов

2.1. Пропорции смеси и условия отверждения

Цементный раствор с OPC был подготовлен для того, чтобы на образцы MIP не мешал крупный заполнитель.Для контрольного случая готовятся образцы цементного раствора с влажностью 0,45% и содержанием воздуха 5,2%. Чтобы учесть дополнительную воду для облегчения укладки бетона, образцы с более высоким соотношением W / C и постоянным содержанием цемента готовятся путем добавления воды для смешивания. Для этого смешивания подготавливается состояние насыщения поверхности песка, и, наконец, рассматриваются 4 различных пропорции смеси как W / C 0,45, 0,50, 0,55 и 0,60. Пропорции смеси указаны в таблице 1, где фиксировано содержание цемента на единицу.Свойства цемента и песка приведены в таблице 2.

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

В раннем состаренном состоянии пористость показывает относительно быстрое уменьшение из-за гидратации, так что образцы строительного раствора выдерживались в течение 91 дня в погруженном в воду состоянии при температуре 20 ° C.Испытания MIP и долговечности проводились для образцов того же возраста. При более высоких соотношениях W / C наблюдается обильное истечение воды и обнаруживается небольшая сегрегация агрегации. Однако образцы представляют собой строительный раствор, а не бетон, так что сегрегация не является критической.

2.2. Испытания на долговечность

2.2.1. Пористость и прочность на сжатие

Структура пор развивается в результате реакции гидратации, и пористость обычно уменьшается с возрастом в условиях отверждения [3, 24].Для оценки пористости материала на основе цемента широко используются несколько методов, таких как метод адсорбции азота [25], анализ изображений и MIP. MIP-тест традиционно проводится для удобства и получения надежных результатов для капиллярных пор [26, 27]. Образцы цементного раствора, отвержденные в течение 91 дня, погружают в ацетон после разрушения до небольшого размера, чтобы остановить процесс гидратации. После сушки в духовке при 105 ° C в течение 24 часов, испытания MIP выполняются трижды для каждого случая W / C.Для испытания на сжатие были подготовлены цилиндрические образцы (диаметром 100 мм и высотой 200 мм), и испытание проводилось в соответствии с JIS A 1108 [28]. В таблице 3 показаны условия измерения для теста MIP. Чтобы получить соответствующий образец, его берут из верхней, средней и нижней части цилиндрического образца.

|

||||||||||||||||

2.2.2. Коэффициент диффузии хлоридов

Для оценки устойчивости к воздействию хлоридов коэффициент диффузии важен для прогнозирования срока службы и количественного понимания поведения хлоридов [12, 17, 29].Коэффициент диффузии хлоридов рассчитывается в соответствии с рекомендациями NT BUILD 492 [30]. Среднее значение по 3 образцам в каждом случае W / C получено для образцов строительного раствора в возрасте 91 дня. Средняя часть цилиндрического образца для испытания на сжатие берется глубиной 50 мм. В таблице 4 представлены условия испытаний, а коэффициенты диффузии рассчитываются с помощью (1) и (2). В качестве индикатора использовали раствор нитрата серебра (0,1 N, AgNO 3 ) [31]:

где — коэффициент диффузии в нестационарном режиме из RCPT (м 2 / сек), — универсальная газовая постоянная (8.314 Дж / моль K), — абсолютная температура (K), — толщина образца (м), — ионная валентность (= 1.0), — постоянная Фарадея (= 96,500 Дж / В · моль), — приложенный потенциал (V), время продолжительности испытания (сек), — это концентрация хлоридов, при которой изменяется цвет при использовании колориметрического метода измерения, основанного на справочных материалах [31, 32], — это концентрация хлоридов в исходном растворе (моль / л), — экспериментальная константа через (2), и является обратной функцией функции ошибок.

|

||||||||||||||||

2.2.3. Испарение воды

Бетон с более крупными порами допускает большее водопоглощение в насыщенном состоянии и, соответственно, большее испарение воды в процессе сушки.Свободная вода в цементном растворе существует только в порах, поэтому пористость тесно связана с испарением количества воды [33]. Для этого испытания готовят кубические образцы раствора (50 × 50 × 50 мм), и их вес в возрасте 91 дня измеряют после 1-недельного погружения в воду. В течение 10 дней отслеживали изменения веса образцов строительного раствора, подвергнутых воздействию комнатных условий (20 ° C и относительная влажность 55%). При более высоком соотношении W / C может происходить сегрегация заполнителя, но при изменении веса общий вес измеряется для всего объема.Эффект сегрегации учитывается во всем объеме. Насыщенность можно рассчитать следующим образом:

где, и — веса в насыщенном, комнатном и высушенном состоянии после 24 часов при 105 ° C в печи.

2.2.4. Воздухопроницаемость

На данный момент не существует стандартов для испытаний на воздухопроницаемость, и предлагаются различные методы, основанные на законе Дарси [34, 35]. Для этого исследования образцы раствора из раствора глубиной 30 мм закрепляют в цилиндре диаметром 70 мм и подвергают воздействию давления воздуха 0.2 МПа снизу образца вверх. Объем воздуха через дисковый образец контролировали во времени. Это испытание проводится для образцов в возрасте 91 дня, и воздухопроницаемость может быть рассчитана с помощью (4). Как и в разделе 2.2.3, при испытании на воздухопроницаемость рассматривается весь объем, включая сегрегацию:

где — воздухопроницаемость (см / с), — приложенное давление воздуха (0,2 МПа) и атмосферное давление (0,1013 МПа), — глубина образца диска (30 мм), — площадь под давлением воздуха (0 м 2 ), и — удельный вес воздуха (1.205 × 10 −6 кг / см 3 ). Тестовая установка и ее фотография представлены на рисунке 1.

(a) Фотографии для теста

(b) Схема для теста

(a) Фотографии для теста

(b) Принципиальная схема для теста

2.2.5. Распространение влаги

Распространение влаги является основным параметром, поскольку вода в значительной степени является причиной проблем с долговечностью; однако экспериментальная оценка требует особого контроля из-за локальных изменений влажности и сложной связности пор [36].Недавно было предложено простое уравнение для диффузии влаги, учитывающее массу диффузии и сорбции, как следующее [36]:

где — масса воды от сорбции и диффузии (кг), — площадь поверхности (мм 2 ), — константа, связанная с расстоянием от поглощающей поверхности (мм), — сорбционная способность (кг / м 2 h 0,5 ) ), — содержание влаги на поверхности (кг / м 3 ), — длина образца (мм). В этом исследовании сорбционная способность образца строительного раствора (91 день) получена на основе KS F 2609 [37], и на основании результатов рассчитан коэффициент диффузии влаги.Были приготовлены кубические образцы (50 × 50 × 50 мм), и их стороны были покрыты эпоксидной смолой для одномерного проникновения воды. Как описано ранее, для теста учитывается общий объем сегрегации.

3. Результаты испытаний на прочность и пористость

3.1. Результаты испытаний на долговечность

3.1.1. Прочность на сжатие и пористость

Более высокое содержание воды в цементном растворе приводит к крупному распределению пор. Результаты в возрасте 91 дня показывают типичное увеличение прочности и уменьшение общей пористости при более высоком соотношении W / C (большее количество дополнительной воды).Распределение пор по размерам (PSD) и пористость представлены на рисунке 2. На рисунке 3 показаны изменения прочности и пористости в зависимости от отношения W / C. Для оценки пористости и прочности нанесены средние значения по 3 образцам соответственно.

(а) PDS (91 день)

(b) Накопленная пористость (91 день)

(a) PDS (91 день)

(b) Накопленная пористость (91 день)

При увеличении водо-процентного соотношения (дополнительного количества воды) с 0,45 до 0.60 пористость увеличивается до 150%, а прочность на сжатие снижается до 75,6%. Хотя в них такое же количество цемента, 33% дополнительного количества воды вызывает значительные изменения в характеристиках.

3.1.2. Коэффициент диффузии хлоридов и пористость

Коэффициент диффузии хлоридов зависит от структуры пор, поскольку в порах может быть как место для удержания хлорид-иона, так и путь для диффузии ионов [29, 38]. В этом тесте среднее значение по 3 образцам показывает явное увеличение коэффициента диффузии хлоридов с более высоким соотношением W / C, которое представлено на Рисунке 4 с измеренной пористостью.

При более высоком водном соотношении коэффициент диффузии хлоридов линейно увеличивается до 157%.

3.1.3. Испарение воды и пористость

Что касается потери воды, то явной разницы не наблюдается в течение нескольких часов, но может наблюдаться при увеличенных периодах сушки до 10 дней. Образцы с более высокой пористостью могут иметь больше места для удержания воды, поэтому потеря воды из каждого образца будет различаться в процессе сушки. Это показывает согласованный результат с предыдущими исследованиями [24].При насыщении из (3) четкая разница не измеряется, поскольку раствор с большей потерей воды также имеет большее количество свободной воды. Водоотдача и насыщение представлены на рисунке 5, а измеренная пористость представлена на рисунке 6.

(a) Водоотдача

(b) Насыщенность

(a) Водоотдача

(b) Насыщение

Количество потери воды увеличивается до 7,65 г (по массе 0,45), 9,01 г (по массе 0,50), 9.88 г (в / ц 0,55) и 10,57 г (в / ц 0,60) после 10 дней сушки, что показывает согласованное поведение при измерении пористости.

3.1.4. Воздухопроницаемость и пористость

Крупные поры в строительном растворе с более высоким соотношением W / C вызывают быстрое проникновение воздуха, и результаты воздухопроницаемости с измеренной пористостью показаны на Рисунке 7.

Воздухопроницаемость увеличивается до 192%, когда W / C изменяется от 0,45 до 0,60 и показывает относительно небольшое увеличение по сравнению с 0,50 W / C.

3.1.5. Коэффициент диффузии влаги и пористость

Бетон с большим содержанием гидрата имеет плотную пористую структуру. Измерено, что коэффициент диффузии влаги увеличивается с увеличением отношения W / C, поскольку он имеет более высокую сорбционную способность из-за более высокой пористости. Результаты сорбционной способности, поверхностной концентрации и коэффициента диффузии влаги перечислены в таблице 5 и представлены на рисунке 8 с измеренной пористостью.

|

|||||||||||||

.

Механизм и долговечность ремонтных систем в полимерно-модифицированных цементных растворах

В данной статье исследованы механизм и долговечность ремонтных систем, изготовленных из обычного ремонтного раствора на цементной основе и трех видов полимерно-модифицированных ремонтных растворов со старым бетоном, дисперсией SBR, SAE дисперсия и порошок SAE. Путем сравнения адгезионных свойств строительных растворов до и после эрозии было обнаружено, что полимеры могут эффективно улучшить долговечность ремонтной системы, а порошок SAE показал лучшее улучшение.Исследование микроморфологии ремонтного раствора и поверхности раздела ремонтного раствора со старым бетоном с помощью SEM показало, что полимерная пленка, образованная из порошка SAE, независимо от того, что находится в растворе или на границе раздела, была плотной и жесткой, пленка, образованная из дисперсии SAE, была рыхлой и слабой, в то время как пленка, образованная из дисперсии SBR, находилась между ними, что объясняло разницу в прочности связи на разрыв и долговечности ремонтных систем.

1. Введение

Бетон — самый распространенный и универсальный строительный материал в мире.С увеличением срока эксплуатации часто возникают повреждения конструкции, вызванные неправильным проектированием, управлением, плохой прочностью материала и т. Д. Это не только повлияло на нормальное использование строительства, но и привело к огромным экономическим потерям. Поэтому ремонт и усиление поврежденных конструкций — важные вопросы для строительной отрасли сегодня.