Бетон характеристики и свойства: Основные свойства бетона

Основные свойства бетона

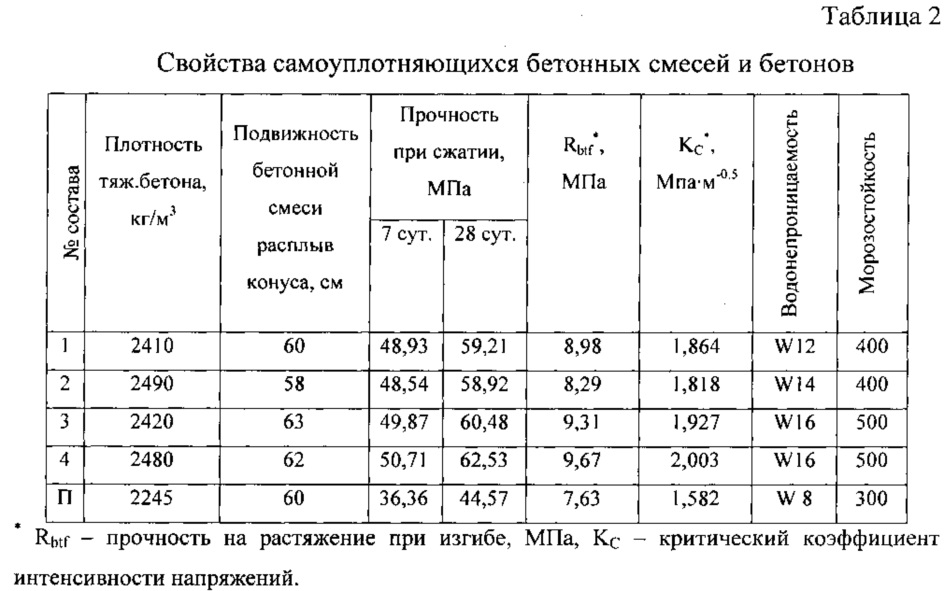

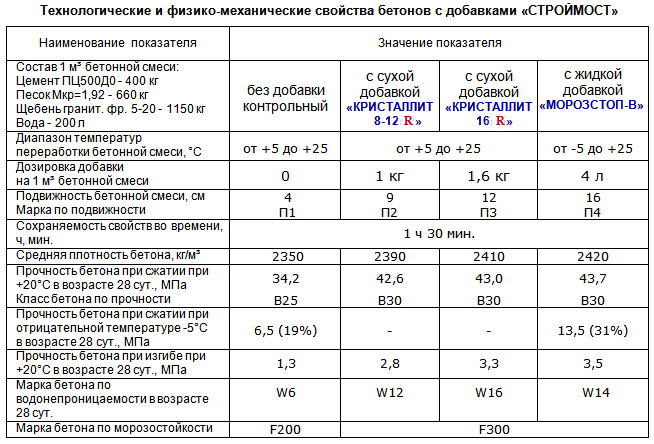

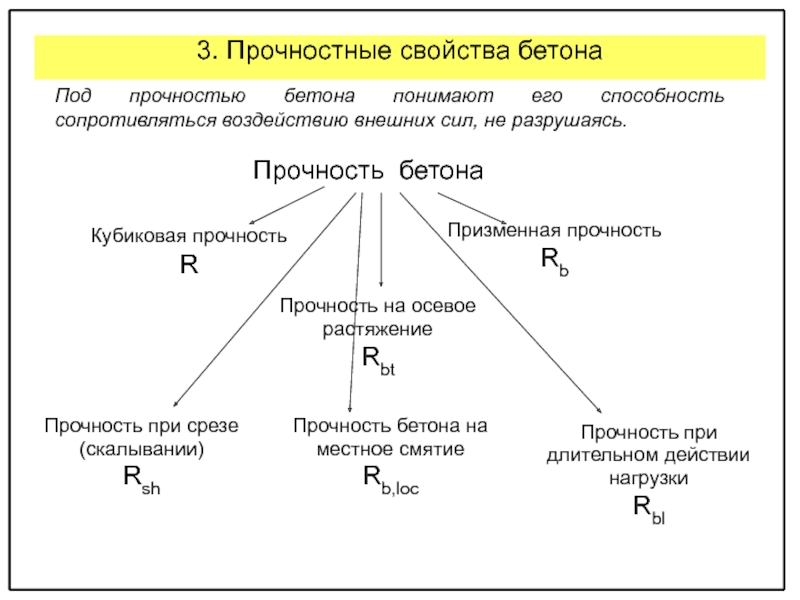

Важнейшие физико-механические свойства бетона: прочность, плотность, пластичность, водонепроницаемость и огнестойкость.

Прочность. Наиболее важным показателем механических свойств бетона является способность его сопротивляться разрушению от действия нагрузок, увеличение которых разрешается до известного предела. Для оценки прочности бетона на сжатие принимается его марка. Под маркой бетона понимают предел прочности при сжатии образцов, изготовленных в виде кубов размерами 20х20х20 см,твердеющих в течение 28 суток. Предел прочности выражается в кг/см2.СНиП устанавливают следующие марки:

а) для обыкновенных бетонов: 25, 35, 50, 75, 100, 150, 200, 300, 400, 500 и 600;

б) для легких бетонов: 10, 15, 25, 35, 50, 75, 100, 150, 200 и 300.

Прочность бетона зависит от активности цемента, качества песка, щебня или гравия, воды, а также от условий перемешивания, транспортировки, укладки, твердения и возраста бетона.

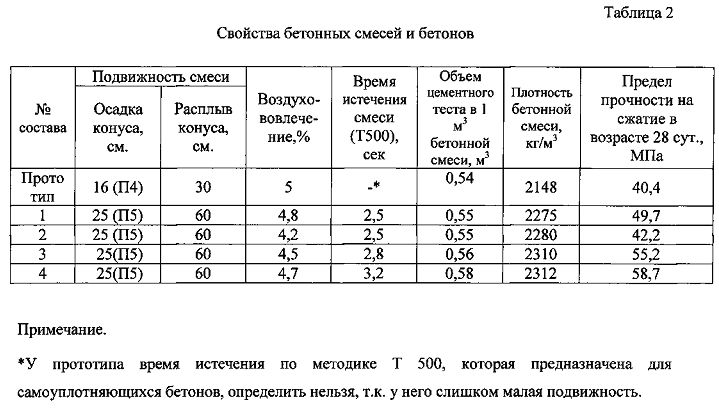

Плотность. Бетон нельзя назвать совершенно плотным материалом, так как в нем всегда имеются воздушные поры, образовавшиеся в результате испарения воды или проникновения в бетонную смесь воздуха. Поэтому под плотностью следует понимать степень заполнения объема бетона твердым веществом. Например, плотность бетона 0,95 означает, что 95% объема составляют входящие в него твердые материалы, а 5% — поры. Для получения плотного бетона стремятся, чтобы количество воды в смеси было возможно наименьшим и чтобы зерна заполнителей имели различную величину, способствующую уменьшению количества пустот.

Поэтому под плотностью следует понимать степень заполнения объема бетона твердым веществом. Например, плотность бетона 0,95 означает, что 95% объема составляют входящие в него твердые материалы, а 5% — поры. Для получения плотного бетона стремятся, чтобы количество воды в смеси было возможно наименьшим и чтобы зерна заполнителей имели различную величину, способствующую уменьшению количества пустот.

Пластичность. Характеризуется подвижностью бетонной смеси, которая при укладке должна хорошо заполнить все изгибы конструкций без раковин и пустот. Бетон бывает жесткий, пластичный и литой.

Качество пластичных бетонных смесей оценивают при помощи прибора, называемого стандартным конусом. Прибор представляет собой металлическую форму без дна в виде усеченного конуса высотой 30 смс диаметром верхнего основания 10 сми нижнего 20 см.

Водопроницаемость. Степень водопроницаемости характеризуется величиной наибольшего давления воды, при котором последняя просачивается через бетонный образец. Водопроницаемость бетона зависит от его плотности и структуры, величины напора воды, возраста бетона и условий твердения.

Водопроницаемость бетона зависит от его плотности и структуры, величины напора воды, возраста бетона и условий твердения.

Водопроницаемость бетона мала и может быть еще более снижена за счет подбора цемента, заполнителей и добавок.

Огнестойкость. Огнестойкостью бетона называют способность его сопротивляться разрушению от воздействия высокой температуры. Сооружения из бетона выдерживают нормальную эксплуатацию при температуре до 250° С.

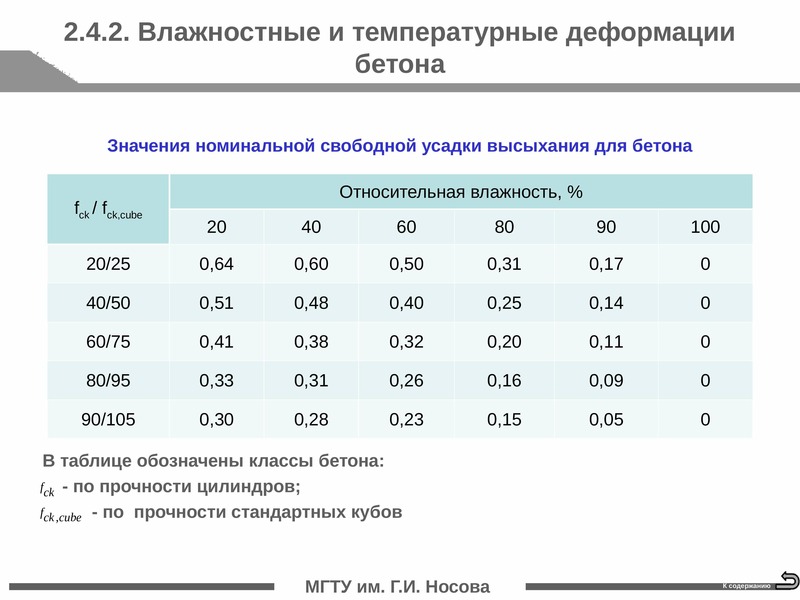

Усадка бетона. При твердении на воздухе бетон уменьшается в объеме, т. е. дает усадку. Снаружи усадка происходит быстрее, чем внутри, в результате чего появляются трещины. Величина усадки обычно не превышает 0,15 ммна 1 м.Правильно подобрав состав бетона, можно значительно уменьшить величины усадок или совсем не допустить их.

При твердении бетонной смеси выделяется тепло (экзотермия бетона). В сооружениях можно наблюдать длительное повышение температуры бетона даже при низкой температуре воздуха, что позволяет производить бетонирование массивных конструкций без обогрева в зимних условиях.

Бетон: свойства, характеристики, приготовление — О цементе инфо

Бетон – материал уникальный. Он применяется не только в строительстве, однако более всего востребован именно в этой сфере, поскольку возвести здание без бетона практически невозможно. Крепчайший фундамент, крыша, стены, балясины, тротуарная плитка, столешницы для гостиной или кухни и даже вазы, – вот далеко не полный перечень изделий из данного материала. Усовершенствование методов создания и обработки бетона позволило почти уравнять его по популярности и востребованности с такими материалами как мрамор или гранит. Обусловлено это тем, что любой натуральный камень обладает определенным радиационным фоном. Бетон, возможно, менее эстетичен, однако даже минимальное излучение у него отсутствует. Кроме того, еще одним несомненным достоинством бетона является то, что вместо покупного материала вполне можно самостоятельно создать свой вариант с требуемыми для конкретной задачи характеристиками. А если вас интересует краска для бетона, переходите на сайт unisil. ua.

ua.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

В целом, технология приготовления бетона достаточно проста. Но здесь, как и в любом другом деле, существуют свои особенности, определяющие качество создаваемого материала и его пригодность для работы. Например, на рецептуру очень сильно влияет дальнейшее применение материала – бетон для фундамента и бетон для кухонных столешниц делаются по-разному.

В большинстве случаев бетон состоит из наполнителя и цементного раствора. Таким образом основными компонентами данного материала являются:

- песок;

- цемент;

- вода;

- наполнитель (шлак, галька, гравий, щебень и т.п.).

Современные технологии изготовления бетона предполагают также добавление особых веществ – пластификаторов. Основной целью пластификаторов является придание бетону определенных свойств, требуемых в том или ином случае. Качество готового материала всегда находится в прямой зависимости от состава и чистоты всех его компонентов.

Варианты пропорций для создания бетона

Бетон может быть разным. К примеру, для заливки под дом фундамента нужен прочный бетон, имеющий в своем составе крупный щебень с размером отдельных элементов 20-35 мм. Кроме того, количества раствора должно быть достаточно для закрепления заполнителя. Однако вместе с тем раствор должен быть текучим, чтобы можно было вывести из бетона все пузырьки воздуха и хорошо его утрамбовать. Непосредственно перед заливкой основной части такого материала следует сделать бетонную подложку. Подложка создается из наиболее простого по технологии приготовления и менее прочного бетона В 7,5. В состав его помимо цементного раствора входит крупный песок. В данном случае раствор не должен быть жидким, поэтому воды берется значительно меньше. Правильно приготовленный бетон для подложки должен своей консистенцией напоминать мокрую почву. Создание же садовой утвари, балясин, крыльца, ступенек и различных элементов декора требует определенного количества наполнителя средней и мелкой фракции.

Непосредственно перед заливкой основной части такого материала следует сделать бетонную подложку. Подложка создается из наиболее простого по технологии приготовления и менее прочного бетона В 7,5. В состав его помимо цементного раствора входит крупный песок. В данном случае раствор не должен быть жидким, поэтому воды берется значительно меньше. Правильно приготовленный бетон для подложки должен своей консистенцией напоминать мокрую почву. Создание же садовой утвари, балясин, крыльца, ступенек и различных элементов декора требует определенного количества наполнителя средней и мелкой фракции.

Соотношение ингредиентов в бетоне регламентируется ГОСТами 7473-94 и СНиПами 5.01.23-83. При этом обязательно принимается во внимание средняя плотность бетона (требуемая в конкретной ситуации) и плотность всех остальных используемых ингредиентов. Только после подсчета весовых и объемных соотношений компонентов материала, можно начинать запланированное приготовление и заливку бетона.

Бетон из щебня, песка и цемента М-400: пропорции и состав

|

Марка бетона |

Цемент:песок:щебень Массовый состав (в килограммах) |

Песок:щебень Объемный состав, рассчитанный на 10 л цемента (в литрах) |

Количество получаемого из 10 литров цемента бетона |

|

450 |

1 : 1,1 : 2,5 |

10 : 22 |

29 |

|

400 |

1 : 1,2 : 2,7 |

11 : 44 |

31 |

|

300 |

1 : 1,9 : 3,7 |

17 : 32 |

41 |

|

250 |

1 : 2,1 : 3,9 |

19 : 34 |

43 |

|

200 |

1 : 2,8 : 4,8 |

25 : 42 |

54 |

|

150 |

1 : 3,5 : 5,7 |

32 : 50 |

64 |

|

100 |

1 : 4,6 : 7,0 |

41 : 61 |

78 |

Бетон из щебня, песка и цемента М-500: пропорции и состав

|

Марка бетона |

Цемент:песок:щебень Массовый состав (в килограммах) |

Песок:щебень Объемный состав, рассчитанный на 10 л цемента (в литрах) |

Количество получаемого из 10 литров цемента бетона |

|

450 |

1 : 1,4 : 2,9 |

12 : 25 |

32 |

|

400 |

1 : 1,6 : 3,2 |

14 : 28 |

36 |

|

300 |

1 : 2,4 : 4,3 |

22 : 37 |

47 |

|

250 |

1 : 2,6 : 4,5 |

24 : 39 |

50 |

|

200 |

1 : 3,5 : 5,6 |

32 : 49 |

62 |

|

150 |

1 : 4,5 : 6,6 |

40 : 58 |

73 |

|

100 |

1 : 5,8 : 8,1 |

53 : 71 |

90 |

Вода для обеих марок цемента добавляется в зависимости от требуемой текучести раствора.

Часто можно встретить рекомендацию, по которой якобы получается «универсальный» бетон: на одну часть цемента берется три части песка, шесть частей наполнителя и вода (от 0,5 до 1 части). На самом же деле из такого соотношения компонентов выходит совершенно неудачный материал, все недостатки которого проявляются уже в застывшем состоянии, когда исправить ошибку практически невозможно. Поэтому профессиональные строители, во избежание грубых просчетов, всегда пользуются приведенными выше таблицами. Основная сложность составления правильного раствора состоит в том, что песок, цемент и наполнитель могут обладать разными связывающими характеристиками и показателями плотности.

Отмеривание ингредиентов для бетона

После завершения расчетов необходимо определить наиболее удобный способ отмеривания компонентов для бетона. Имея на руках лишь весовые и объемные параметры, легко ошибиться, поскольку песок, к примеру, может быть слишком влажным или рыхлым и на 10 литров придется не тот вес, который предполагается по вычислениям соотношения плотности к объему. Соответственно, для предотвращения ошибки песок, гравий и цемент должны быть сухими. Если существует вероятность того, что рыхлость того или иного компонента превышает допустимые параметры, то для правильного расчета порций рекомендуется для начала взвесить небольшое количество ингредиента и соотнести полученный вес с его объемом. На практике это выглядит следующим образом:

Соответственно, для предотвращения ошибки песок, гравий и цемент должны быть сухими. Если существует вероятность того, что рыхлость того или иного компонента превышает допустимые параметры, то для правильного расчета порций рекомендуется для начала взвесить небольшое количество ингредиента и соотнести полученный вес с его объемом. На практике это выглядит следующим образом:

- Берется любая удобная тара (например, ведро) и без утрамбовки заполняется поочередно наполнителем, цементом и песком.

- Полученная порция взвешивается.

- Полученные ранее расчеты переводятся в соотношение ведер.

Классы и марки бетона

Класс или марка – это основные показатели качества готового материала, на которые необходимо в первую очередь обратить внимание при его покупке. Дополнительные свойства бетона – водонепроницаемость, подвижность, морозостойкость – в данном случае имеют второстепенное значение. В настоящее время марки бетона обозначаются числами от 50 до 1000, но наиболее популярные из них – М500, М450, М400, М350, М300, М250, М200, М150, М100. Полный диапазон классов бетона включает в себя числовые значения от 3,5 до 80 с добавлением буквы «В». К самым востребованным относятся В40, В35, В30, В25, В20, В15, В12,5, В10, В7,5.

Полный диапазон классов бетона включает в себя числовые значения от 3,5 до 80 с добавлением буквы «В». К самым востребованным относятся В40, В35, В30, В25, В20, В15, В12,5, В10, В7,5.

Необходимо принимать во внимание, что класс и марка бетона – показатели разные. Марка материала находится в прямой зависимости от количества цемента, которое входит в состав бетонной смеси. А вот класс бетона определяется по такому показателю как прочность на сжатие. Поэтому марки и классы бетона обозначаются по-разному:

- Класс указывается буквой «В» и цифрами, отражающими давление в мегапаскалях (Мпа), которое способен выдержать тот или иной сорт бетона. К примеру обозначение «В25» теоретически значит, что данный материал гарантировано выдерживает давление не меньше 25МПа. Однако на практике оказывается, что максимально точно рассчитать такой показатель можно только с учетом ряда поправочных коэффициентов, поэтому нормативная прочность бетона на сжатие, как правило, бывает несколько меньше задекларированной.

- Марка же бетона, обозначаемая буквой «М», говорит о пределе прочности материала, выраженном в кгс на кв.см. Например, прочность бетона у марки М100 составляет 65 кгс/кв.см.

Прочность бетономатериала

Самой главной характеристикой бетона считается прочность на сжатие. Измеряется такая прочность в мегапаскалях (Мпа), которые и определяют максимально допустимое давление, выдерживаемое тем или иным классом бетона. Прочность на сжатие – показатель изменчивый. В бетоне она имеет свойство нарастать в процессе гидратации, то есть при взаимодействии связующих компонентов цемента и воды.

Показатели прочности материала отображаются в соответствующей марке или классе. Но после заливки бетонной смеси достигается указанная прочность лишь через некоторое время (около 28 дней). Сроки, в которые бетон набирает прочность, обусловлены несколькими факторами, в том числе и температурой окружающей среды. К примеру, при минусовой температуре бетон замерзает и перестает набирать прочность, поэтому в таких ситуациях материал либо отогревают, либо же сразу используют специальную морозостойкую бетонную смесь с соответствующими добавками. Иногда бывает и так, что бетон, уложенный зимой, весной оттаивает, и процесс набора прочности возобновляется. Однако эксплуатационные характеристики материала за это время значительно ухудшаются.

Иногда бывает и так, что бетон, уложенный зимой, весной оттаивает, и процесс набора прочности возобновляется. Однако эксплуатационные характеристики материала за это время значительно ухудшаются.

В обычных условиях набор прочности идет более интенсивно в первые семь дней после заливки. К концу недели прочность материала достигает 70 % от задекларированного показателя. Это значит, что большим нагрузкам такую конструкцию подвергать еще не стоит, но опалубка уже может быть снята. Окончательно своей марочной прочности бетон достигнет лишь через 28 дней.

Если температура окружающей среды повышается, то ускоряются и процессы твердения. Однако при этом очень важно следить за уровнем влажности материала: если бетон высыхает, то набор прочности прекращается. Поэтому бетонные конструкции, изготавливаемые в заводских условиях, для ускорения набора прочности время от времени обрабатывают горячим паром. На строительных площадках, как правило, применяются другие методы: свежезалитый бетон в жаркую погоду прикрывают пленкой ПВХ или мокрой мешковиной. А «свежие» бетонные конструкции специалисты рекомендуют поливать водой для интенсификации процесса гидратации.

А «свежие» бетонные конструкции специалисты рекомендуют поливать водой для интенсификации процесса гидратации.

Как определить прочность бетона?

В настоящее время проектная документация современных строительств обычно уже содержит показатели прочности (или конкретного класса) бетона, требуемого в данном случае. Поэтому, с одной стороны, процесс выбора данного материала теоретически упрощается. Однако иногда качество купленного бетона вызывает сомнения, и тогда проводится проверка соответствия заявленных при продаже и действительных характеристик приобретенного материала.

Прочность бетона определяют, как правило, двумя способами:

- Разрушающим. Отлитые из бетона по определенным параметрам кубики раздавливаются специальным прессом. В результате процедуры определяется прочность материала. Поскольку очень важно, чтобы образцы бетона были изготовлены по особым строительным нормативам, а хранение их проходило в правильных условиях, такой контроль прочности производится в специализированных лабораториях.

- Неразрушающим. Непосредственно механическое воздействие в данном варианте проверки прочности отсутствует. На бетон воздействуют такими косвенными методами как ультразвук, упругий отскок, ударный импульс. Затем производится расчет ряда физических показателей и величин, свидетельствующих о прочностных характеристиках материала. Косвенные методы воздействия достаточно трудоемки и требуют наличия определенных приборов (к примеру, фиксаторов скорости распространения ультразвука в образцах). Однако они дают возможность оценить и прочность материала, и возможные дефекты в нем (глубину трещин и т.п.). Такую проверку также проводят специальные лаборатории, но образцы для этого не всегда нужны, так как исследовать материал можно и непосредственно на месте.

Соотношение между марками и классами бетона по прочности, если нормативный коэффициент вариации составляет 13,5%

|

Марка бетона (приблизительно) |

Класс бетона |

Показатели средней прочности данного класса, в кгс/кв. |

|

М800 М700 М600 М600 М550 М450 М400 М350 М250 М200 М150 М150 М100 М75 М50 |

В60 В55 В50 В40 В45 В35 В30 В25 В20 В15 В12,5 В10 В7,5 В5 В3,5 |

786 720 655 589 524 458 393 327 262 196 164 131 98 65 46 |

Классификация бетонов

Бетоны могут классифицироваться по различным признакам: целевому назначению, виду наполнителей, средней плотности, виду вяжущего и структуре.

Легкие и тяжелые бетоны

В зависимости от показателей средней плотности бетоны делят на особо легкие, легкие, тяжелые и особо тяжелые.

Легкие (средняя плотность от 500 до 2000 кг/м3) и особо легкие (средняя плотность меньше 500 кг/м3) бетоны создаются на плотном мелком или на пористом крупном наполнителе. Применяются такие материалы, как правило, в производстве несущих и ограждающих конструкций.

Средняя плотность особо тяжелых бетонов составляет более 2500 кг/м3. Готовят данную разновидность бетонов с добавлением особо тяжелых заполнителей – магнетита, лимонита, барита, чугунной дроби, обрезков стали. Эти бетонные смеси используются при изготовлении конструкций специального назначения, поскольку, например, при возведении зданий для атомных электростанций они гарантируют защиту от радиоактивного излучения.

В тяжелых бетонах (средняя плотность 2000 – 2500 кг/м3) наполнителем выступает плотный песок и крупные фракции плотных горных пород. Такой материал часто используется для создания различных несущих конструкций.

Такой материал часто используется для создания различных несущих конструкций.

Специальные и конструкционные бетоны

В соответствии с областью применения бетона он может быть конструкционным или специальным. Конструкционный материал чаще всего применяется в производстве ограждающих и несущих конструкций, поскольку именно он способен обеспечить достаточную для таких сооружений упругость, прочность и особые деформационные характеристики. Наиболее востребованные варианты данного вида – ячеистый, легкий и тяжелый бетоны.

Специальный бетон требуется при создании конструкций, которые будут эксплуатироваться в особых условиях. К данному виду относятся декоративные, теплоизоляционные, жаростойкие, радиационно-защитные и химические стойкие бетонные смеси. Область применения таких материалов обусловлена их составом и способностью оказывать сопротивление различным воздействиям окружающей среды.

Разделение бетонов по типу вяжущего ингредиента

-

- Бетоны с цементным вяжущим.

Готовятся преимущественно на пуццолановом портландцементе, шлакопортландцементе, портландцементе и их разновидностях. Такой материал универсален и чаще всего применяется для создания ограждающих и несущих конструкций в жилищном, гражданском и промышленном строительстве. Не подходит данный вид бетонов лишь в том случае, когда к готовому сооружению предъявляются особые требования, например, химическая стойкость или жаростойкость.

Готовятся преимущественно на пуццолановом портландцементе, шлакопортландцементе, портландцементе и их разновидностях. Такой материал универсален и чаще всего применяется для создания ограждающих и несущих конструкций в жилищном, гражданском и промышленном строительстве. Не подходит данный вид бетонов лишь в том случае, когда к готовому сооружению предъявляются особые требования, например, химическая стойкость или жаростойкость. - Бетоны с известковым вяжущим. Используются исключительно в производстве сборных железобетонных и бетонных частей на заводах.

- Бетоны с гипсовым вяжущим. В данном материале вяжущий компонент отличается низкой водостойкостью, поэтому изготовленный на его основе бетон может быть применен только для создания внутренних конструкций.

- Бетоны с шлаковым вяжущим (молотые шлаки и золы с активизаторами твердения).Применяются в производстве бетонных (но не железобетонных) конструкций и изделий. Использование местных шлаковых вяжущих существенно экономит цемент и удешевляет стоимость готового объекта.

- Бетоны со специальным вяжущим (неорганическим или органическим). В данном случае вяжущий элемент придает материалу специфические свойства, особо ценные в определенных случаях. К данному виду бетонов относятся материалы на жидком стекле а также на магнезиальных, фосфатных или полимерных связующих.

- Бетоны с цементным вяжущим.

Разделение бетонов на виды в зависимости от наполнителя

-

- Бетоны с плотными наполнителями. При их создании используются наполнители из шлаков или плотных горных пород.

- Бетоны с пористыми наполнителями. При их создании используются пористые наполнители или наполнители из пористых горных пород.

- Бетоны со специальными наполнителями. При их создании используются наполнители, придающие материалу особые свойства: шамот, чугунный скрап, рудосодержащие породы.

Характер структуры бетонов

Особенности структуры бетонов позволяют разделить их на следующие виды:

- Плотные (слитные).

Пространство между зернами такого материала полностью занято вяжущим затвердевшим веществом. При этом в уплотненной бетонной смеси объем межзерновых пустот не должен превышать 6%. Бетоны, характеризующиеся слитной структурой используют для создания несущих конструкций, которые должны обладать повышенной водонепроницаемостью и морозостойкостью.

Пространство между зернами такого материала полностью занято вяжущим затвердевшим веществом. При этом в уплотненной бетонной смеси объем межзерновых пустот не должен превышать 6%. Бетоны, характеризующиеся слитной структурой используют для создания несущих конструкций, которые должны обладать повышенной водонепроницаемостью и морозостойкостью. - Крупнопористые (малопесчаные или беспесчаные). В таких бетонах практически все межзерновые пустоты остаются незанятыми.

- Поризованные. Бетоны данного вида характеризуются тем, что межзерновое пространство у них занято поризованными газо- или пенообразующими добавками и вяжущим веществом.

- Ячеистые. Это бетоны, в которых искусственным образом созданы ячейки-поры, выполненные из порообразующей добавки, кремнеземистого тонкодисперсного компонента и вяжущего вещества.

Ячеистые, поризованные и крупнопористые бетоны рекомендуется применять преимущественно для сооружения теплоизоляционных и ограждающих конструкций.

Вес кубометра бетона

Масса бетона зависит, как правило, от используемого наполнителя. Поскольку бетон по своему удельному весу может быть четырех видов, то вес одного кубометра данного материала варьируется следующим образом:

- 500 кг весит куб особо легких бетонов.

В большинстве случае такие материалы используются в качестве теплоизоляции, так как отличаются наличием большого количества средних и мелких воздушных ячеек (до 85% от общего объема бетона). - 500-1800 кг весит куб легких бетонов.

В состав материала входят облегченные пористые наполнители (например, керамзит) или же наполнители отсутствуют, но бетон обладает пористой структурой, как газобетон или пенобетон. - 1800-2500 кг весит куб тяжелых бетонов.

В такие бетонные смеси добавляется крупный и тяжелый наполнитель (гравий, щебень), который и составляет основную массу материала (от 1150 до 1300 кг). Данная категория бетонов считается классической и имеет широчайший диапазон назначений.

- 2500-3000 кг весит куб особо тяжелых бетонов.

Такая масса материала обусловлена наличием в его составе крупного наполнителя а также дополнительных добавок – магнетита, барита, гематита и различных видов металлического скрапа.

|

Масса одного кубометра бетона с различными наполнителями |

|

|

Тип бетона и используемый наполнитель |

Удельная масса кубометра бетона в килограммах |

| Вермикулитобетон |

300-800 |

| Газосиликат, газобетон, пеносиликат и пенобетон |

300-1000 |

| Пенозолобетон и газозолобетон |

800-1200 |

| Бетон на зольном гравии |

1000-1400 |

| Аглопоритобетон на котельном (топливном) шлаке |

1000-1800 |

| Шлакопемзогазо- и шлакопемзопенобетон |

800-1600 |

| Бетон на доменных шлаках (гранулированных) |

1200-1800 |

| Перлитобетон |

600-1200 |

| Керамзитобетон на перлитовом песке |

800-1000 |

| Керамзитобетон на кварцевом песке |

800-1200 |

| Керамзитобетон и керамзитопенобетон на керамзитовом песке |

500-1800 |

| Шунгизитобетон |

100-1400 |

| Бетоны на вулканических шлаках |

800-1600 |

| Шлакопемзобетон (термозитобетон) |

1000-1800 |

| Пемзобетон |

800-1600 |

| Бетон на щебне или гравии из камня |

2400 |

| Туфобетон |

1200-1600 |

| Железобетон |

2500 |

Ячеистый бетон — свойства, применение, характеристики ячеистого бетона

Ячеистый бетон – это строительный материал, пористая структура которого сформирована в результате химической реакции или механического перемешивания. В качестве исходного сырья для ячеистого бетона используют портландцемент, перемолотую известь, кремнеземистые вещества, гипс и жидкое стекло. Смесь насыщается пузырьками воздуха. Этот вид бетона имеет меньший вес, чем бетон без вспененной текстуры.

В качестве исходного сырья для ячеистого бетона используют портландцемент, перемолотую известь, кремнеземистые вещества, гипс и жидкое стекло. Смесь насыщается пузырьками воздуха. Этот вид бетона имеет меньший вес, чем бетон без вспененной текстуры.

Преимущества ячеистого бетона

Ячеистый бетон отличается:

- долгим сроком службы;

- пожароустойчивостью;

- легким весом,

- теплоизоляционными характеристиками,

- удобством использования,

- крупными размерами.

Ячеистые бетоны довольно прочные: из них можно возводить трехэтажные здания бескаркасного типа. При сильных пожарах ячеистый бетон не теряет своей прочности и механической устойчивости. Ячеистый бетон при низкой плотности обладает небольшим весом и не дает нагрузки на фундамент. Легкий материал позволяет сэкономить значительную часть бюджета на основании. Ячеистые бетонные блоки выбирают на почвах с высоким уровнем грунтовых и приповерхностных вод, где нецелесообразно возводить глубокие фундаменты.

Блоки, изготовленные неавтоклавным способом, могут разрушаться из-за сезонного промерзания и оттаивания. Влага, которая проникает в бетонные блоки, со временем приводит к трещинам и разрушению. Для ячеистого бетона применяют цемент марок М400 и выше. Плотность зависит от вида добавок, качества цемента, расхода сырья. Ячеистый бетон имеет прочность кирпича и природного камня, обычного бетона, при этом вес и нагрузка на фундамент для этого строительного материала в несколько раз ниже.

Блоки из ячеистого бетона

Блоки из ячеистого бетона разделяют на:

- газобетонные,

- и пенобетонные.

Для формирования пенобетонных блоков используют пенообразователи. Сырье загружают в машину для смешивания, добавляют пенообразователи, разливают по формам. Процесс поризации пеной происходит только в беспесчаных смесях. Пенобетонные блоки можно использовать сразу после застывания. Газобетонные блоки получают в результате химического процесса. Газобетонные блоки затвердевают в автоклаве, приобретая нужные геометрические пропорции.

Газобетонные блоки затвердевают в автоклаве, приобретая нужные геометрические пропорции.

Блоки из ячеистого бетона классифицируют по плотности. Прочность газобетонных блоков выше, чем у пенобетонных разновидностей. При усадке пенобетон чаще растрескивается, но он почти не впитывает влагу и не требует антикоррозийной обработки. Блоки из ячеистого бетона имеют большие размеры, поэтому скорость работ значительно возрастает. Пено- и газобетонные блоки легко обрабатываются и режутся.

Основное применение ячеистого бетона

Для ячеистых бетонов выделяют три сферы назначения:

- для утепления стен, перекрытий, трубопроводов (используют неплотные разновидности),

- для возведения зданий и сооружений,

- универсальный конструкционно-теплоизоляционный.

Ячеистый бетон используют для строительства несущих, внутренних и наружных стен. Для устройства внутренних перегородок материал заменяет дорогостоящие панели, создавая повышенную звукоизоляцию. Пено- и газобетонные блоки подходят для возведения промышленных предприятий, хозяйственных малоэтажных объектов, жилых помещений разной этажности. Ячеистый бетон не способен противостоять увеличенным деформационным нагрузкам, поэтому при неправильном выборе типа фундамента и недостаточном изучении грунтов на участке строительства стены из ячеистого бетона могут треснуть.

Пено- и газобетонные блоки подходят для возведения промышленных предприятий, хозяйственных малоэтажных объектов, жилых помещений разной этажности. Ячеистый бетон не способен противостоять увеличенным деформационным нагрузкам, поэтому при неправильном выборе типа фундамента и недостаточном изучении грунтов на участке строительства стены из ячеистого бетона могут треснуть.

» Строительное Управление 47 » +7(8482) 61-61-60

Свойства бетона.

Одним из важнейших свойств бетона является его прочность.Бетон лучше всего сопротивляется сжатию, поэтому за критерий его прочности , строители приняли предел прочности бетона при сжатии. Чтобы определить прочность бетона, производится забор проб для изготовления Эталонных кубиков с ребром 100 или 200 мм. Для образцов монолитного бетона промышленных и гражданских зданий и сооружений срок выдержки при нормальном твердении (при температуре 20°С и относительной влажности не ниже 90%) равен 28 суткам. Бетон должен приобрести проектную прочность к определенному сроку и обладать другими качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Кроме того, требуется определенная степень подвижности бетонной смеси, которая соответствовала бы принятым способам укладки ее. Для получения изделий высокого качества необходимо, чтобы бетонная смесь имела консистенцию соответствующую методам ее укладки и уплотнения. Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Чтобы определить прочность бетона, производится забор проб для изготовления Эталонных кубиков с ребром 100 или 200 мм. Для образцов монолитного бетона промышленных и гражданских зданий и сооружений срок выдержки при нормальном твердении (при температуре 20°С и относительной влажности не ниже 90%) равен 28 суткам. Бетон должен приобрести проектную прочность к определенному сроку и обладать другими качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Кроме того, требуется определенная степень подвижности бетонной смеси, которая соответствовала бы принятым способам укладки ее. Для получения изделий высокого качества необходимо, чтобы бетонная смесь имела консистенцию соответствующую методам ее укладки и уплотнения. Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Прочность бетона зависит от прочности заполнителя (щебня, гравия) и от качества растворенного в воде цемента. Бетон будет тем прочнее, чем прочнее каменные заполнители и чем лучше они будут скреплены цементным клеем.

Бетон будет тем прочнее, чем прочнее каменные заполнители и чем лучше они будут скреплены цементным клеем.

Другим важным свойством бетона является плотность – отношение массы материала к его объему. Плотность сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении и при недостатке цемента в смеси.

С плотностью связано и обратное свойство бетона – пористость – отношение объема пор к общему объему материала. Пористость как бы дополняет плотность бетона до 100%. Как бы ни был плотен бетон, в нем всегда есть поры!

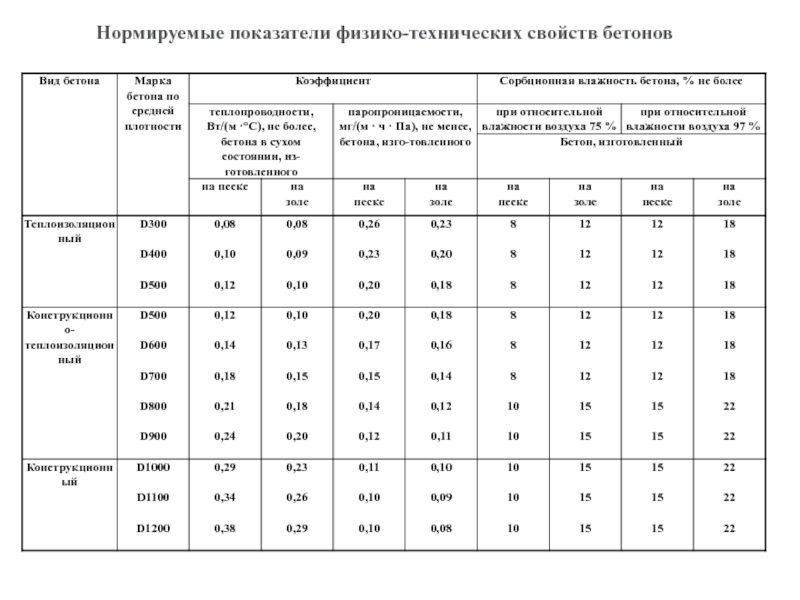

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях бетона. Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича. Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Все знают, что если в поры камней проникает вода, то, замерзая, она расширяется и тем самым разрушает даже самые крепкие горные породы. Бетон же при насыщении водой может выдерживать многократное замораживание и оттаивание. При этом он не разрушается и почти не снижает своей прочности. Это свойство называется морозостойкостью.

Технические свойства бетонной смеси.

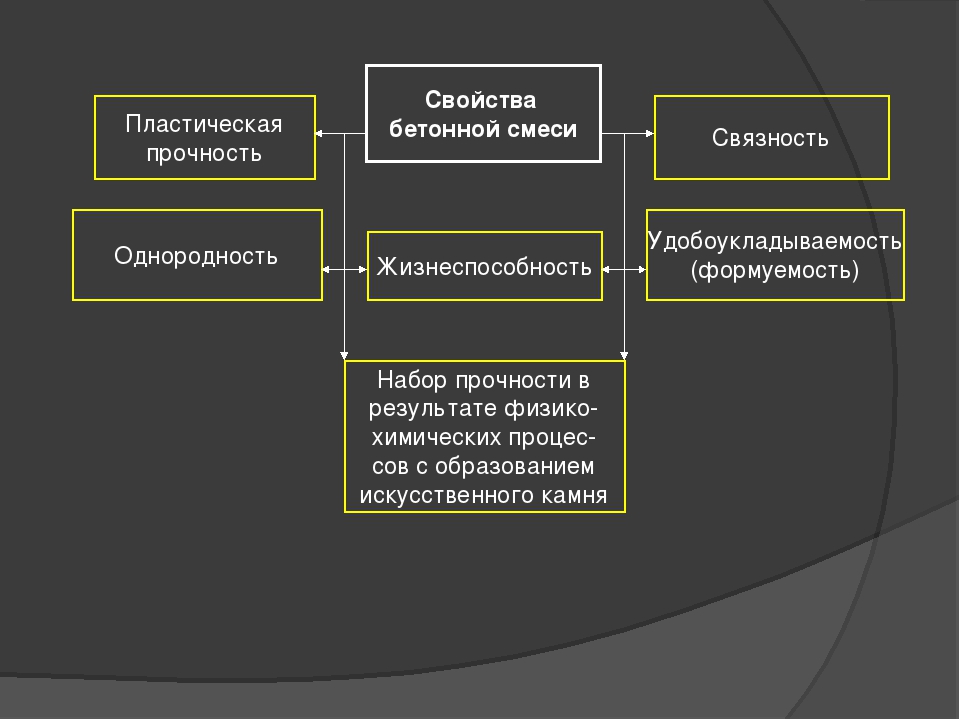

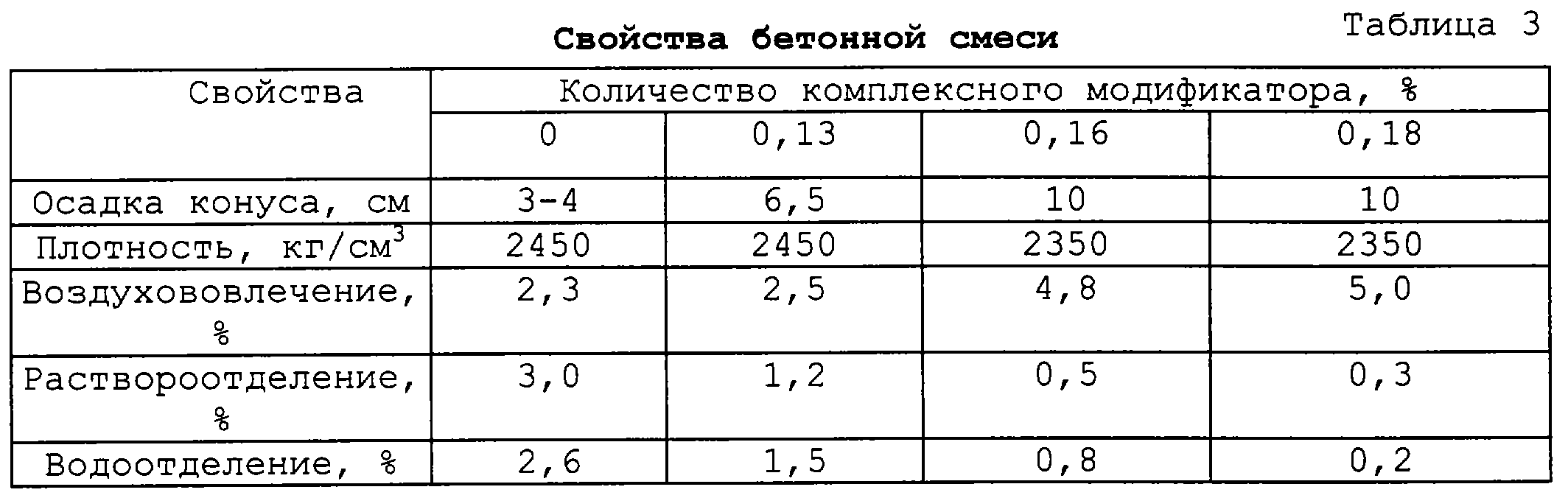

При изготовлении железобетонных изделий и бетонировании монолитных конструкций самым важным свойством бетонной смеси является удобоукладываемость , т.е. способность заполнять форму при данном способе уплотнения, сохраняя свою однородность. Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси (П), являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания.

Подвижность бетонной смеси характеризуется измеряемой осадкой (см) конуса (ОК), отформованного из бетонной смеси, подлежащей испытанию. Подвижность бетонной смеси вычисляют как среднее двух определений, выполненных из одной пробы смеси. Если осадка конуса равна нулю, то удобоукладываемость бетонной смеси характеризуется жесткостью.

Жесткость бетонной смеси характеризуется временем (с) вибрирования, необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости.

Связность бетонной смеси обуславливает однородность строения и свойств бетона. Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При уплотнении подвижных бетонных смесей происходит сближение составляющих ее зерен, при этом часть воды отжимается вверх. Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей являются главными мерами борьбы с расслоением подвижных бетонных смесей.

По назначению бетоны подразделяются на: обычный – для изготовления колонн, балок, плит и т. п. конструкций; гидротехнический – для плотин, шлюзов, облицовки каналов; бетон для подземных сооружений – для изготовления труб колодцев, резервуаров; бетон для дорожных покрытий; специального назначения на специальных видах цемента – кислотоупорный, жаростойкий и т. п.

| < Предыдущая | Следующая > |

|---|

Свойства бетона и бетонной смеси

Какие свойства бетон есть? Чем отличается бетон от бетонного раствора и смеси?.

Бетон

Кроме проектной прочности бетон к заданному времени обязан включать в себя ряд качеств, которые требует изготовляемая конструкция: плотность, морозоустойчивость, водостойкость и многие другие. Также бетонная смесь должна сохранять конкретную степень подвижности.

Бетонная смесь — это непростое собрание компонентов, включающее в себя новообразования после взаимодействия вяжущей основы и воды, частицы клинкера, которые не прореагировали, воду, заполнитель, специальные добавки и вовлеченный воздух. В итоге после реакции частей друг с другом получаем конечный продукт, обладающий физическими, реологическими, а также механическими свойствами, непосредственное влияние на которые оказывает количество и качество цементного теста.

В итоге после реакции частей друг с другом получаем конечный продукт, обладающий физическими, реологическими, а также механическими свойствами, непосредственное влияние на которые оказывает количество и качество цементного теста.

Цементное тесто — система структурированная, создающаяся под действием сил молекулярного соединения между частицами и изначально обладающая некоторой прочностью. Каждая частица обрамлена водяной пленкой, наделяющей в жидком состоянии цементное тесто пластичностью. Твердая фаза водной суспензии напрямую влияет на структурную вязкость цементного теста.

Обширно используется в бетонной технологии такое свойство, как тиксотропия — наличие у структурированных систем возможности менять реологические свойства под воздействием внешних факторов, а также возврат к первоначальному состоянию после прекращенного воздействия.

Для того, чтобы выполнить заданную работу на хорошем уровне, необходимо помнить — бетонная смесь должна по консистенции, показатели оценки которой — подвижность либо жесткость, быть соответствующей способам уплотнения и укладки.

Для того, чтобы определить подвижность бетонной смеси (способность расплываться под собственным весом) требуется специальный конус, заполняемый в три этапа смесью, уплотняемой таким приемом как штыкование. Когда действие выполнено, конус снимают, позволяя бетонной смеси свободно оседать под собственной тяжестью.

В зависимости от показателя осадки конуса и дается оценка подвижности, разделяющая смеси на пластичные (осадка конуса 1-12 см) и более жесткие, практически не оседающие. Для того, чтобы оценить жесткость пользуются иными способами.

Чтобы определить жесткость бетонной смеси, используют прибор, состоящий из сосуда цилиндрической формы, имеющего высоту в 200 мм и внутренний диаметр — 240 мм, к которому прикреплено измеряющее устройство, состоящее из штатива, металлического писка, штанги и шести отверстий.

Данный прибор хорошо закрепляют на виброплощадке. Металлическую форму с насадкой, заполненной тройным слоем смеси, помещают в сосуд, где закрепляют специальным держателем.

После чего убирают форму-конус и, установив диск на поверхности смеси диск, запускают в работу виброплощадку. Жесткость бетонной смеси определяется временем вибрирования при амплитуде 0,5 мм, которое останавливается как только тесто цемента не станет показываться из отверстий в диске.

Вид цемента, размер заполнителей, форма зерен, наличие песка, а также содержание цементного теста и воды – все это оказывает непосредственное влияние на подвижность смеси бетона.

При увеличении в составе воды подвижность, несомненно, возрастет, хоть и в ущерб прочности. А вот если увеличить количество цементного теста, прочность останется практически неизменной с увеличенной подвижностью до застывания.

Бетонная смесь, в состав которой входят гравий и окатанный песок, будет более подвижной, чем смесь, включающая в себя щебень и горный песок. Видна прямая связь между формой зерен и подвижностью. Когда зерно заполнителя имеет гладкую и округлую поверхность, уменьшается общая поверхность зерен и трение между отдельными частицами.

Чем жестче бетонная смесь, тем меньше требуемый расход цемента, а, следовательно, и цена. Но при выборе следует ориентироваться не только на экономичность, необходимо учитывать будущий размер конструкции, сложность армирования, а также способ, которым будет происходить уплотнение смеси.

При увеличении в составе воды подвижность, несомненно, возрастет, хоть и в ущерб прочности. А вот если увеличить количество цементного теста, прочность останется практически неизменной с увеличенной подвижностью до застывания.

Бетон – это конечная стадия затвердевания смеси, приходящей в состояние камня

По началу цемент еще способен деформироваться, но по прошествии достаточного количества времени становится твердым и плотным. Конечно, на данный процесс влияют разнообразные факторы.

Например, различные пластифицирующие добавки, делают момент схватывания более медленным, а увеличение температуры, наоборот, ускоряет затвердевание.

Чем старше бетон, тем он более плотный и прочный. Это результат изменения микроструктуры цементного камня, пористость которого со временем уменьшается.

Это результат изменения микроструктуры цементного камня, пористость которого со временем уменьшается.

Чтобы прогреть бетон, кроме электрического тока и пара, используют различные добавки химического происхождения типа хлористого кальция и др.

Самая подходящая среда для правильного затвердевания бетона — это достаток тепла с хорошей влажностью. Ведь, как известно, процесс становится значительно медленнее при 15 градусах, а при ноле почти останавливается.

Свойства бетона

Прочность при сжатии

— определяется пределом прочности при сжатии стандартных образцов размером 150х150х150, изготовленной из бетонной смеси и выдержанной до испытания 28 суток в нормальных условиях. По пределу прочности при сжатии для тяжелых бетонов установлены марки: М100 (В 7.5), М150 (В 10) … М800 (В 60).

Прочность на изгиб

— испытывают только дорожный бетон. Размеры лабораторных балок 150х150х1200.

Плотность

— обычный тяжелый бетон не является плотным. Плотность бетона повышается при тщательном подборе зернового состава заполнителей и применении пластификатора, снижающего водопотребность.

Плотность бетона повышается при тщательном подборе зернового состава заполнителей и применении пластификатора, снижающего водопотребность.

Водонепроницаемость

— при толщине более 200 мм бетон оказывается водонепроницаемым. Это свойство бетона характеризуется степенью наименьшего давления воды, при котором она все еще не просачивается через бетонный образец. Для повышения водонепроницаемости применяют пленки из пластмасс или уплотняющие добавки.

Морозостойкость

— способность бетонного изделия выдерживать многократное попеременное замораживание и оттаивание во влажном состоянии.

Коррозиестойкость

— способность не разрушаться под воздействием физико-химических факторов окружающие среды. Стойкость повышается увеличением плотности бетона.

Огнестойкость

— способность бетона не разрушаться при кратковременном воздействии огня в условиях пожара.

Свойства бетонной смеси

Удобоукладываемость

— характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием силы тяжести или внешних механических воздействий. Она оценивается подвижностью или жесткостью

Она оценивается подвижностью или жесткостью

Подвижность

— способность смеси растекаться под действием собственной массы. Определяется глубиной осадки конуса.

Жесткость

— способность смеси растекаться под воздействием вибрации.

Связность

— характеризует способность смеси не расслаиваться при транспортировке, выгрузки и укладке.

Дата публикации статьи: 4 апреля 2014 в 05:07

Последнее обновление: 18 марта 2021 в 13:22

Состав и свойства бетона и бетонных растворов

Состав и свойства бетона

Бетон — это смесь, в состав которой входит четыре основных компонента, а именно щебень, песок, цемент и вода. Все эти компоненты перемешиваются в определенном соотношении, от которого зависит последующая прочность и качество строительного материала. Смесь, в которой не имеется щебня, называется пескобетоном и широко используется в строительной сфере, однако песок для данной массы используется чуть крупнее обычного.

Для приготовления бетонной смеси важно соблюдать данное соотношение компонентов:

— 1 часть цемента

— 4 части щебня.

— 2 части песка.

— 1/2 части воды.

Например, если взять 330 кг. цемента, то щебня будет 1250 кг, песка — 660 кг, а воды — 180 литров. Конечно же, данные вычисления являются приблизительными, так как нужно учитывать будущую марку бетона, имеющийся класс цемента, характеристические данные щебня и песка, использование добавок и т.д. Если брать пример из практики, то цемент под маркой м400 способен превратиться в бетон с маркой м250, следовательно, марке цемента м500 может соответствовать м350 бетон.

Вода и цемент являются главными составляющими бетонной смеси, так как им дана главная функция — связующая. От их добавления, как правило, зависит монолитность всей смеси, поэтому пропорции этих компонентов должны соблюдаться более тщательно. Песок и цемент, находящиеся в составе бетона, могут не отвечать требованиям: может получиться, что один из этих компонентов впитывает воду быстрее и поэтому процесс гидратации может вовсе не происходить.

Если смешать просто воду и цемент, то никакого бетона не получится. Деформировавшаяся смесь будет напоминать камень, но по своей прочности он будет крайне раним — в основном это зависит от усадочных процессов. Долговечность и прочность такого камня сведена к минимуму, данный водоцементный камень очень хрупкий и способен рассыпаться в считанные минуты. Для этого и вводят в данную смесь уплотнители, которые обеспечивают прекрасную усадку материала: щебень и песок. На эти наполнители возлагается важная миссия — создать структурированный каркас, который будет невосприимчив к усадочным напряжениям. Этот фактор влияет на конечный результат — готовый бетон будет подвергаться меньшей усадке. Модуль упругости увеличивается, вместе с введением щебня и песка, за счет чего понижается возможность деформации и коэффициент пластичности. Так же, за счет такого разбавления, бетон стоит значительно дешевле, чем стоил бы без них, ведь цемент в разы дороже песка или воды.

Что касается самого щебня — то его марка должна быть больше в 2 раза, нежели марка бетона.

Это зависит от того, что проектная марка бетона (получившегося в итоге) значительно ниже и отличается от реальной прочности смеси. А что касается щебня — то его прочность в составе бетон остается неизменным, поэтому его марка должна быть в 2 раза больше бетона. В любом случае, дабы получить качественную бетонную смесь, необходимо доверить ее создание организациям, которые специализируются на этом.

Свойства бетона и бетонной смеси

Свойства бетона и бетонной смеси

Важнейшими свойствами обыкновенного (тяжелого) бетона являются прочность и долговечность, которые зависят от качества материалов, от метода и качества укладки смеси в форму (или опалубку), от соотношения в бетоне вяжущего, воды, песка и щебня (гравия), от условий твердения.

К бетонной смеси предъявляют требования определенной степени подвижности и удобоукладываемости, что необходимо., ля плотной укладки смеси в опалубку или форму. Бетонная смесь не должна также расслаиваться на заполнители и цементное тесто до укладки и в ее процессе.

Бетонная смесь не должна также расслаиваться на заполнители и цементное тесто до укладки и в ее процессе.

Свойства бетона

Прочность бетона. Бетон хорошо сопротивляется сжатию, поэтому для лучшего использования его механических свойств все бетонные и железобетонные конструкции проектируют из условия передачи на бетон только сжимающих нагрузок.

В отдельных случаях строителей интересует прочность бетона при растяжении, но она невелика и обычно в 10-15 раз меньше прочности при сжатии.

Величина предела прочности при сжатии положена в основу деления бетонов на марки.

Марка бетона устанавливается по пределу прочности при сжатии образцов-кубов с ребром 20 см, изготовленных из бетонной смеси и испытанных в возрасте 28 суток. До испытания образцы должны храниться во влажных условиях при температуре 15-20°; такие условия твердения бетона называются нормальными.

Усадка бетона может повлечь образование трещин в массивных и длинных конструкциях. Для уменьшения усадки следует избегать применения жирных бетонов (с большим расходом цемента), а использовать крупные заполнители хорошего зернового состава и соблюдать влажный режим твердения бетона.

Для уменьшения усадки следует избегать применения жирных бетонов (с большим расходом цемента), а использовать крупные заполнители хорошего зернового состава и соблюдать влажный режим твердения бетона.

Стойкость бетона. Долговечность бетонных конструкций зависит от способности бетона сопротивляться внешним воздействиям (воды, мороза, высоких температур). В зависимости от эксплуатационных условий стойкость бетона характеризуется морозостойкостью, коррозийной стойкостью и отношением к действию высоких температур.

Морозостойкость бетона особенно важна для конструкций, находящихся в условиях систематического увлажнения и замерзания. К ним относятся гидротехнические сооружения (плотины, шлюзы), дорожные покрытия, а также фундаменты, наружная поверхность стен и другие элементы зданий. Перед применением в таких конструкциях бетон должен испытываться на морозостойкость и выдерживать без видимых признаков разрушения заданное количество циклов замораживания и оттаивания, не теряя более 25% прочности.

По степени морозостойкости бетоны разделяются на марки Мрз от 10 до 200.

Степень морозостойкости бетона устанавливается проектом в зависимости от вида конструкции, класса сооружения и условий его эксплуатации. Для гражданских и жилых зданий морозостойкость бетона не требуется выше Мрз 50.

Жаростойкость бетона. При длительном воздействии высокой температуры бетон несколько теряет свою прочность, но не разрушается. Это позволяет отнести бетон к огнестойким материалам и применять его для железобетонных дымовых труб и некоторых печей. Специальные жаростойкие бетоны применяются также для футеровок тепловых аппаратов.

Коррозия бетона под действием различных вод и газов чаще всего происходит в результате разрушения цементного камня, поэтому все виды коррозии портландцемента, рассмотренные ранее, остаются справедливыми и для бетона. Кроме того, при выборе заполнителей следует учитывать не только их прочность, загрязненность, зерновой состав, но также и химический состав породы. Иначе в агрессивной среде может произойти разрушение заполнителей, а затем и бетонной конструкции.

Иначе в агрессивной среде может произойти разрушение заполнителей, а затем и бетонной конструкции.

Свойства бетонной смеси

Подвижность бетонной смеси. По степени подвижности различают бетонные смеси жесткие, подвижные и литые. Для оценки подвижности бетонной смеси имеется несколько способов. В практике широко применяется способ «осадки конуса», которым устанавливается степень растекаемости и связности бетонной смеси. Испытание производится с помощью металлической формы без дна в виде усеченного конуса высотой 30 см с диаметрами оснований — верхнего 10 и нижнего 20 см. Форма имеет две ручки и два упора.

Конус устанавливают на горизонтальный металлический лист или кусок линолеума, смачивают внутреннюю его поверхность и укладывают бетонную смесь в конус последовательно тремя слоями одинаковой высоты, штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм и длиной 60 см с округленным концом. Наполнив конус, поверхность смеси приглаживают вровень с краями формы, после чего строго вертикально поднимают форму за ручки и ставят рядом с полученным образцом бетона. Освободившись от формы, смесь в той или иной мере оседает. Величина осадки в миллиметрах характеризует подвижность бетонной смеси: жесткая смесь не оседает, т.е. осадка ее равна О, подвижная дает осадку от 10 до 180 мм, а литая — более 180 мм. Литые смеси требуют большого расхода цемента для получения заданной прочности бетона и в настоящее время применяются редко.

Освободившись от формы, смесь в той или иной мере оседает. Величина осадки в миллиметрах характеризует подвижность бетонной смеси: жесткая смесь не оседает, т.е. осадка ее равна О, подвижная дает осадку от 10 до 180 мм, а литая — более 180 мм. Литые смеси требуют большого расхода цемента для получения заданной прочности бетона и в настоящее время применяются редко.

Одновременно с осадкой устанавливается и степень связности бетонной смеси. Если связность не выходит из пределов нормы, смесь оседает правильно, не разваливаясь, и из нее не вытекает цементное молоко.

Рис. 1. Форма-конус для определения подвижности бетонной смеси:

1 — форма, 2 — ручки, 3 — упоры

Различают два состава бетона: номинальный, рассчитанный для сухих материалов, и полевой (рабочий), для которого учитывается естественная влажность материала.

Самым прочным и долговечным будет бетон наиболее плотный. Бетон высокой плотности может быть получен за счет большого расхода цемента или правильно выбранного соотношения между мелким и крупным заполнителем. Естественно, что второй способ более выгоден. Если соотношение между песком и щебнем (или гравием) выбрано правильно, то в таком бетоне зерна песка заполняют пустоты в щебне, а цементное тесто расходуется на обволакивание зерен заполнителя, обеспечивая этим необходимую подвижность бетонной смеси, и после затвердения — заданную прочность бетона.

Естественно, что второй способ более выгоден. Если соотношение между песком и щебнем (или гравием) выбрано правильно, то в таком бетоне зерна песка заполняют пустоты в щебне, а цементное тесто расходуется на обволакивание зерен заполнителя, обеспечивая этим необходимую подвижность бетонной смеси, и после затвердения — заданную прочность бетона.

Если песка в бетоне недостаточно для заполнения пустот в щебне, то для этого потребуется избыточное количество цементного тес, та. Иначе бетон будет пористым. Если количество песка больше оптимального (наиболее выгодного), то расход цемента тоже будет больше. На обволакивание поверхности мелких зерен песка нужно больше цементного теста, чем на обволакивание зерен крупного заполнителя.

Подбор-состава бетона заключается в следующем. Вначале рассчитывается ориентировочное количество материалов на 1 замес или на 1 мг бетонной смеси при условии получения абсолютно плотного бетона. Затем на этом количестве материалов приготовляется бетонная смесь, проверяется ее подвижность и готовятся образцы для определения прочности бетона.

Если подвижность бетонной смеси не соответствует заданной, то производят корректировку состава бетона способом, приведенным ниже.

Порядок подбора состава бетона следующий:

— устанавливают характеристики исходных материалов (цемента, песка и гравия или щебня): их удельные и объемные веса, пустотность гравия (щебня), марку цемента; определяют водоцементное отношение;

— устанавливают расход цемента и воды на 1 м3 бетонной смеси, а также расход заполнителей;

— проверяют подвижность и удобоукладываемость бетонной смеси и при необходимости вносят поправки до получения требуемой подвижности;

— находят окончательный номинальный состав бетонной смеси; пересчитывают номинальный состав бетонной смеси на полевой;

— проверяют прочность бетона при испытании пробных образуют.

Рис. 2. График зависимости подвижности бетонной смеси от расхода воды:

а — для бетона на заполнителе наибольшей крупности 10 мм, б — 20 мм, в — 40 мм, г. — 80 мм

Определение расхода заполнителей на 1 мг бетонной смеси. Если исходить из условия получения предельно плотной бетонной смеси, то сумма абсолютных объемов израсходованных цемента, воды, песка и гравия (щебня) на 1 м3 бетона должна быть равна 1000 л.

Если исходить из условия получения предельно плотной бетонной смеси, то сумма абсолютных объемов израсходованных цемента, воды, песка и гравия (щебня) на 1 м3 бетона должна быть равна 1000 л.

Абсолютный объем сухих материалов равен весу, деленному на их удельный вес, а абсолютный объем воды (В) соответствует ее весу.

Два первые числа этого уравнения (расход цемента и воды) известны. Остается определить расход песка и щебня, для этого предполагают, что цементно-песчаный раствор (цемент, вода и песок) должен заполнить пустоты в крупном заполнителе. Но если количество раствора будет строго соответствовать объему пустот в крупном заполнителе, то такая бетонная смесь окажется жесткой, неудобоукладываемой, потому что зерна щебня (гравия) будут соприкасаться между собой, и при этом возникнет большое трение. Чтобы получить удобоукладываемую бетонную смесь, следует несколько раздвинуть зерна крупного заполнителя, поместив между ними немного цементного раствора. Он будет выполнять роль смазки и уменьшит трение между зернами щебня (или гравия). Следовательно, количество раствора должно быть несколько большим, чем пустотность крупного заполнителя.

Следовательно, количество раствора должно быть несколько большим, чем пустотность крупного заполнителя.

Величина, учитывающая раздвижку зерен щебня цементным раствором, называется коэффициентом раздвижки зерен и обозначается греческой буквой а (альфа). Этот коэффициент бывает тем больше, чем подвижнее нужно получить бетонную смесь. Для жестких бетонных смесей он равен 1,05-1,10 (т. е. раствора берут на 5-10% больше объема пустот в крупном заполнителе), а для подвижных смесей его принимают равным 1,20- 1,30 и более.

Проверка подвижности и удобоукладываемости бетонной смеси. После предварительного расчета состава делают пробный замес бетонной смеси (объемом 10 л), определяют осадку конуса и удобоукладызаемость, если бетонная смесь получилась менее подвижной, чем требуется, увеличивают количество цемента порциями по 10% от первоначально взятого и одновременно добавляют соответствующее водоце-ментному отношению количество воды. Если же смесь оказалась слишком подвижной, то добавляют песок и щебень тоже порциями (10% первоначального количества), проверяя при этом каждый раз осадку конуса и удобоукладываемость.

При подборе состава бетона рекомендуется одновременно производить три замеса, отличающихся расходом песка. В первом замесе расход песка равен расчетному, а в других на 10 и 20% больше. Из трех составов выбирают тот, в котором меньше расход цемента при заданной подвижности смеси.

Пересчет номинального состава бетонной смеси на полевой. Номинальный состав бетонной смеси пересчитывается на полевой на основании установленной естественной влажности песка и гравия (щебня).

Количество влажных заполнителей увеличивается настолько, чтобы содержание в них сухого материала равнялось расчетному, а количество вводимой в замес воды уменьшается на величину, равную содержанию воды в заполнителях.

Проверка прочности бетона. Из подобранного состава бетонной смеси готовят бетонные образцы кубической формы размером 20×20×20 см, уплотняя при этом смесь вибрированием или штыкованием. До момента испытания образцы должны выдерживаться в нормальных условиях.

В результате произведенных расчетов получен следующий ориентировочный номинальный состав бетона: цемента — 235 кг\ воды — 190 л; песка — 614 кг; щебня — 1370 кг. Водоцементное отношение 0,81.

Водоцементное отношение 0,81.

Принимая этот состав бетона за исходный, готовим 10 л бетонной смеси. Количество материалов на этот замес берем в 100 раз меньше рассчитанного: цемента 2,35 кг, воды 1,9 л, песка 6,14 кг, щебня 13,7 кг.

Второй состав бетона дал требуемую осадку конуса 50 мм, а показатель удобоукладываемости ее составил 15 сек. Тогда номинальный состав бетона будет следующий: цемент — 259 кг\ вода — 209 л; песок — 614 кг; щебень — 1370 кг.

Из бетона второго состава приготовляем шесть образцов размером 20X20X20 см и испытываем три образца через 7 дней и оставшиеся 3 — через 28.

Если средний предел прочности при сжатии образцов в возрасте 28 дней окажется либо равным, либо превышающим не более чем на 15% заданную марку бетона (200), то этот состав бетона считается удовлетворяющим заданию. Если же средний предел прочности образцов будет меньше или превысит более чем на 15% заданную марку бетона, — следует соответственно увеличить или уменьшить на 10% расход цемента. Затем снова приготовить и проверить подвижность, удобоукладываемость и прочность бетона с новым расходом цемента.

Затем снова приготовить и проверить подвижность, удобоукладываемость и прочность бетона с новым расходом цемента.

Приведенный выше состав бетона дает объем бетонной смеси несколько больший, чем 1000 л. В данном случае, разделив расходы сухих материалов на их удельные веса и сложив полученные таким образом абсолютные объемы цемента, воды, песка и щебня, получим абсолютный объем бетонной смеси, который составит 1100 л. Превышение в 100 л объясняется тем, что был увеличен на 20% объем цементного раствора для раздвижки зерен крупного заполнителя (коэффициент раздвижки зерен был принят равным 1,20) и на 10% -абсолютный объем цемента и воды для получения бетонной смеси заданной подвижности.

В данном случае, чтобы расход материалов точно соответствовал 1000 л бетонной смеси, следует расчетное количество всех материалов уменьшить на 10%, так как 100 л составляет 10% от 1000 л.

Тогда окончательный номинальный состав бетона будет равен:

цемент — 233 кг;

вода — 188 л;

песок — 553 кг;

щебень — 1233 кг.

Обозначается этот состав бетона таким образом: при расходе на 1 м3 бетона 233 кг цемента и при водоцементном отношении — 0,81 отношение сухих материалов будет 1: 2,37: 5,30 (по весу).

При выражении состава бетона по объему требуется вес материалов перевести в насыпной объем.

По техническим соображениям для бетона в зависимости от условий службы конструкций установлены допустимые наименьшие расходы цемента. Если при подборе состава бетона расход цемента меньше, указанного ниже, его следует соответственно увеличить.

Так, для надземных конструкций, не подвергающихся замерзанию в насыщенном водой состоянии, минимальный расход цемента установлен для неармированных конструкций 200 кг, а для армированных 225 кг на 1 м3 бетона. В конструкциях, подверженных замерзанию в насыщенном водой состоянии, расход цемента на 1 м3 бетона соответственно увеличивается на 25 кг. Для неармированных конструкций расход цемента составит 225 кг/м3, а для армированных — 250 кг/м3. Если же эти конструкции дополнительно испытывают напор воды, минимальный расход цемента установлен еще выше: для неармированных — 250 кг/м3, для армированных — 275 кг/м3.

Если же эти конструкции дополнительно испытывают напор воды, минимальный расход цемента установлен еще выше: для неармированных — 250 кг/м3, для армированных — 275 кг/м3.

Читать далее:

Общие сведения о железобетоне

Асбестоцементные изделия

Изделия на основе гипса

Тяжелые бетоны специального назначения

Искусственные каменные материалы и изделия на основе вяжущих веществ

Битуминозные кровельные и гидроизоляционные материалы

Асфальтовые и дегтевые растворы и бетоны

Дегти и пеки

Природные битумы

Битуминозные материалы

Свойства бетона, которые должен знать каждый инженер-строитель

Бетон – это композитный материал, полученный путем смешивания цемента, песка, заполнителей и воды в подходящих пропорциях. Бетон стал универсальным строительным материалом, широко применяемым в гражданском строительстве.

Почему бетон широко используется в гражданском строительстве?

Поскольку нет материалов, которые могли бы конкурировать с бетоном в отношении его высокой прочности на сжатие, способности принимать любую форму и форму, высокой огнестойкости и отсутствия коррозии при незначительных затратах на техническое обслуживание.

Как мы знаем, бетон сам по себе не используется в строительной конструкции. В бетон вставляют армированные стержни, чтобы сделать конструкцию достаточно прочной.

Зачем в бетон вставляют арматуру?

Бетон очень прочен на сжатие, но слаб на растяжение. Для компенсации низкой прочности на растяжение в бетон вставляют армированные стержни. Таким образом бетон укрепляется сталью, а полученная композитная масса называется армированным цементным бетоном.

Теперь у вас возникает вопрос? Почему бетон слаб на растяжение?

Ну, бетон прочен на растяжение, но природа бетона на сжатие в десять раз прочнее, чем на растяжение.

Сила сжатия в бетоне = 10 x Сила растяжения бетона

Если быть точным, бетон производится путем смешивания цемента, песка, воды и заполнителя. Заполнитель играет важную роль в переносе сжимающих усилий, а оставшаяся смесь (цемент, песок, вода) действует как клей для соединения этих заполнителей. Когда к бетонному элементу прикладывается сила, этот клей передает сжимающие напряжения с одного заполнителя на другой.

В технической терминологии клей называется межфазной переходной зоной.

Когда бетон находится под напряжением. Агрегаты будут отрываться друг от друга. Клей, скрепляющий всю систему, значительно слабее заполнителей.

Из-за приложенного тянущего усилия клей, скрепляющий различные компоненты бетона, разрушается.

Таким образом, при растяжении эта зона будет действовать как слабое звено, и бетон разрушится при меньшем усилии.

Таким образом, стальные стержни размещаются в бетоне в соответствии с требованиями к растяжению, поскольку сталь имеет одинаковое значение сжатия и растяжения.

Важные свойства бетона:-

Каждый инженер-строитель должен знать о важных свойствах бетона при проектировании конструкции. Свойства бетона контролируются и зависят от различных факторов, из них пропорции смеси играют важную роль в прочности бетона, и эти пропорции контролируют свойства прочности.

Свойства бетона на пластической стадии:-

Химическое взаимодействие между цементом и водой связывает заполнитель в твердую массу. Свежий бетон будет пластичным, так что ему можно будет придать любую желаемую форму. Свежий бетон должен обладать следующими свойствами

Свежий бетон будет пластичным, так что ему можно будет придать любую желаемую форму. Свежий бетон должен обладать следующими свойствами

Удобоукладываемость бетона:

Удобоукладываемость – это комплексное свойство бетона. Удобоукладываемость свежесмешанного бетона определяет легкость и однородность, с которой его можно смешивать, укладывать, уплотнять и отделывать. Хороший удобоукладываемый бетон не должен иметь сегрегации и выделения после уплотнения.

Удобоукладываемость в бетоне обладают необходимой смазкой для работы с бетоном без расслоения, и он должен быть уложен в нужное положение без потери его однородности, уплотнен с минимальными усилиями и должен быть легко обработан.

Факторы, влияющие на удобоукладываемость бетона:

1. Эффективность пропорций смешивания

2. Водоцементное отношение

3. Классификация заполнителя

4. Процент мелких материалов в смеси

5. Использование добавок.

Обычно мы проводим испытание на осадку, чтобы проверить удобоукладываемость бетона.

Сегрегация бетона:

Отделение крупного заполнителя от бетонной смеси называется Сегрегация бетона. Хороший бетон не должен расслаиваться после смешивания.Чрезмерная сегрегация приводит к образованию сот и снижению плотности бетона и, в конечном итоге, к потере прочности затвердевшего бетона.

Выпуск в бетоне:

Отделение воды от свежезамешанного бетона называется вытеканием. Хороший бетон должен обладать не меньшей текучестью. Кровотечение делает бетон пористым и непрочным.

Узнайте больше о причинах сегрегации и просачивания в бетоне и методах минимизации

Свойства бетона на стадии затвердевания:

Бетон набирает 95% требуемой прочности на сжатие в течение 28 дней за счет периодического отверждения.Затвердевший бетон должен обладать следующими свойствами:

Прочность на сжатие / Марки бетона:

Прочность бетона определяется как Характеристическая прочность на сжатие куба со стороной 150 мм в возрасте 28 дней при испытании на универсальной испытательной машине в Н/мм 2 .

Марки бетона варьируются от 15 до 80 Н/мм 2 . Эти сорта различаются на основе пропорций смеси.

Прочность хорошего бетона не должна быть менее 5% от желаемой прочности бетона.

то есть

Мы знаем, что бетон марки М20 имеет прочность на сжатие 20 Н/мм 2 . Хороший бетон не должен демонстрировать прочность на сжатие менее 19 Н/мм 2 (5%) при испытании UTM через 28 дней.

Дополнительную информацию о марках бетона можно найти здесь.

Прочность бетона на растяжение:

Как обсуждалось выше, бетон обладает очень низким растяжением. Прочность бетона на растяжение является важным свойством, которое влияет на протяженность и ширину трещин в конструкции.

Хороший бетон должен иметь прочность на растяжение, в 10 раз превышающую прочность на сжатие.

В соответствии со стандартом IS 456: 2000 прочность бетона на растяжение может быть рассчитана по характеристической кубической прочности на сжатие.

Прочность бетона на растяжение Формула:

где Fck — характеристическая прочность бетонного куба на сжатие через 28 дней.

Прочность бетона на растяжение рассчитывается экспериментально методом разрезного цилиндра. Значение прочности на растяжение варьируется от 1/8 до 1/12 кубической прочности на сжатие.

Согласно Еврокоду-2 разные марки бетона имеют следующие значения прочности на разрыв.

| сортов бетона |

прочность на растяжение |

|

|---|---|---|

| M20- M25 | 22 N / MM2 | |

| M25-M30 | 2,6 N / MM2 | |

| M30-M35 | ||

| 2.9 N / MM2 | ||

| M35-M50 | 3.2-3.5N / мм2 | |

| M50-M60 | ||

| 3,5-4.1n / мм2 |

Модуль упругости:

Упругость модуля бетона является важное свойство, необходимое для расчета прогибов конструкционных бетонных элементов.

Модуль упругости представляет собой отношение между напряжением и деформацией.

Согласно IS456:2000 модуль упругости получается из следующего соотношения

Согласно Еврокод-2 разные марки бетона имеют следующие значения модуля упругости.

| Оценки бетона |

Модуль упругости в кн / мм2 |

|

|---|---|---|

| M20- M25 | 30 | |

| M25-M30 | 31 | |

| M30119 | ||

| 32 | ||

| M35-M50 | 33-35 |

Коэффициент Пуассона:

Когда бетон сжимается в одном направлении, он обычно расширяется в двух других направлениях, перпендикулярных направлению сжатия.

Изменение длины вычисляется и добавляется к существующим длинам.

Коэффициент Пуассона представляет собой отношение поперечной и продольной деформации.

Коэффициент Пуассона варьируется от 0,1 для высокопрочного бетона до 0,2 для слабого бетона.

Усадка бетона:

Свойство уменьшения объема в процессе сушки и затвердевания бетона называется усадкой бетона. Усадка может привести к появлению трещин на поверхности.Возникновение усадочных трещин зависит от пропорций и компонентов бетона, а также от условий окружающей среды.

В соответствии со стандартом IS456:2000 при проектировании конструкции учитывается общая усадочная деформация 0,0003.

Ползучесть в бетоне:

Согласно IS456:2000 Ползучесть определяется как пластическая деформация при постоянной нагрузке или напряжении. Коэффициент ползучести определяется как отношение предельной деформации ползучести к упругой деформации при различных возрастных нагрузках, приведенных ниже:

| Возраст при нагрузке | Коэффициент ползучести | |

|---|---|---|

| 7 дней | ||

| 28 дней | 28 дней | 1.6 |

| 1 год | 1.1 |

Как нас в Facebook

Статьи: —

Различные типы плит

Различные виды Колонны в строительстве

Для мгновенных обновлений Присоединяйтесь к нашей трансляции WhatsApp.

Сохраните наш контакт WhatsApp +9700078271 как Civilread и отправьте нам сообщение «ПРИСОЕДИНЯЙТЕСЬ»

Никогда не пропустите обновление. и разрешить уведомления.

Оставайтесь с нами! Скоро будет обновлено больше !!.

Civil Read Желаем вам всего наилучшего в будущем..

Влияние свойств заполнителя на бетон

Влияние свойств заполнителя на бетон

Эффект агрегата

Свойства бетона

Бетон представляет собой смесь вяжущего материала, заполнителя и воды.

Заполнителем принято считать инертный наполнитель, на долю которого приходится от 60 до

80 процентов объема и от 70 до 85 процентов веса бетона.Хотя заполнитель считается инертным наполнителем, он является необходимым компонентом

который определяет тепловые и упругие свойства бетона и

стабильность размеров. Совокупность классифицируется как два разных

типы, грубые и тонкие. Крупный заполнитель обычно больше 4,75 мм.

Крупный заполнитель обычно больше 4,75 мм.

(осталось на сите № 4), а мелкий заполнитель менее 4,75 мм

(прохождение сита №4). Прочность заполнителя на сжатие является важным

Фактор выбора агрегата. При определении прочности

обычный бетон, большинство бетонных заполнителей в несколько раз прочнее, чем

другие компоненты в бетоне и, следовательно, не влияют на прочность

из бетона нормальной прочности.Бетон с легким заполнителем может быть более

зависит от прочности заполнителей на сжатие.

Другие физические и минералогические свойства заполнителя должны быть известны

перед смешиванием бетона для получения желаемой смеси. Эти свойства

включают форму и текстуру, градацию размера, содержание влаги,

удельный вес, реактивность, прочность и насыпной удельный вес. Эти свойства

наряду с соотношением вода/цементный материал определяют

прочность, работоспособность и долговечность

из бетона.

Форма и текстура заполнителя влияют на свойства свежего бетона

больше, чем затвердевший бетон. Бетон более удобен в работе, когда он гладкий и

Бетон более удобен в работе, когда он гладкий и

вместо грубого угловатого или удлиненного заполнителя используется округлый заполнитель.

Большинство естественных песков и гравия с русел рек или морских берегов гладкие и

округлые и являются отличными агрегатами. Щебень дает гораздо больше

угловатые и удлиненные агрегаты, которые имеют более высокое отношение поверхности к объему

соотношение, лучшие характеристики сцепления, но для производства требуется больше цементного теста

рабочая смесь.

Текстура поверхности заполнителя может быть как гладкой, так и шероховатой. Гладкий

поверхность может улучшить обрабатываемость, но более шероховатая поверхность создает более прочную

связь между пастой и заполнителем, создающая более высокую прочность.

Классификация или распределение размера заполнителя является важной характеристикой

потому что он определяет требования к пасте для удобоукладываемого бетона. Этот

Требование пасты является фактором, контролирующим стоимость, так как цемент является

самый дорогой компонент. Поэтому желательно минимизировать количество

Поэтому желательно минимизировать количество

пасты, соответствующей производству бетона, с которым можно обращаться,

уплотнены и обработаны, обеспечивая при этом необходимую прочность и долговечность.

Требуемое количество цементного теста зависит от количества пустот.

пространство, которое должно быть заполнено, и общая площадь поверхности, которая должна быть покрыта.

Когда частицы имеют одинаковый размер, расстояние является наибольшим, но

когда используется диапазон размеров, пустые пространства заполняются, а паста

требование снижено.Чем больше эти пустоты заполнены, тем менее работоспособны

Таким образом, бетон становится компромиссом между удобоукладываемостью и экономичностью.

является необходимым.

Влажность заполнителя

является важным фактором при разработке надлежащего водоцементного материала

соотношение. Все заполнители содержат некоторое количество влаги в зависимости от пористости материала.

частиц и влажность складского помещения. Влага

содержание может варьироваться от менее одного процента в гравии до 40 процентов

в очень пористых песчаниках и расширенных сланцах. Агрегат можно найти в

Агрегат можно найти в

четыре различных состояния влажности, включая сушку в духовке (OD), сушку на воздухе (AD),

насыщенная поверхность сухая (SSD) и влажная. Из этих четырех состояний только OD и

SSD соответствуют определенному состоянию влажности и могут использоваться в качестве эталона

состояния для расчета влажности. Для расчета количества

воды, которая в совокупности либо добавит, либо вычтет пасту, следующие

должны быть рассчитаны три величины: абсорбционная способность, эффективная абсорбция,

и поверхностная влажность.

Большая часть складируемого крупного заполнителя находится в состоянии AD с абсорбцией

менее одного процента, но самый мелкий заполнитель часто находится во влажном состоянии

при поверхностной влажности до пяти процентов. Эта поверхностная влага на

мелкий заполнитель создает толстую пленку на поверхности частиц, проталкивающих

их друг от друга и увеличивая видимый объем. Это широко известно как

набухание и может привести к значительным ошибкам в дозировании объема.

Плотность заполнителей требуется при дозировании смеси

установить соотношение веса и объема.Удельный вес легко рассчитывается

путем определения плотности по вытеснению воды. Все агрегаты

содержат некоторую пористость, а значение удельного веса зависит от того,

эти поры включены в измерение. Есть два термина, которые