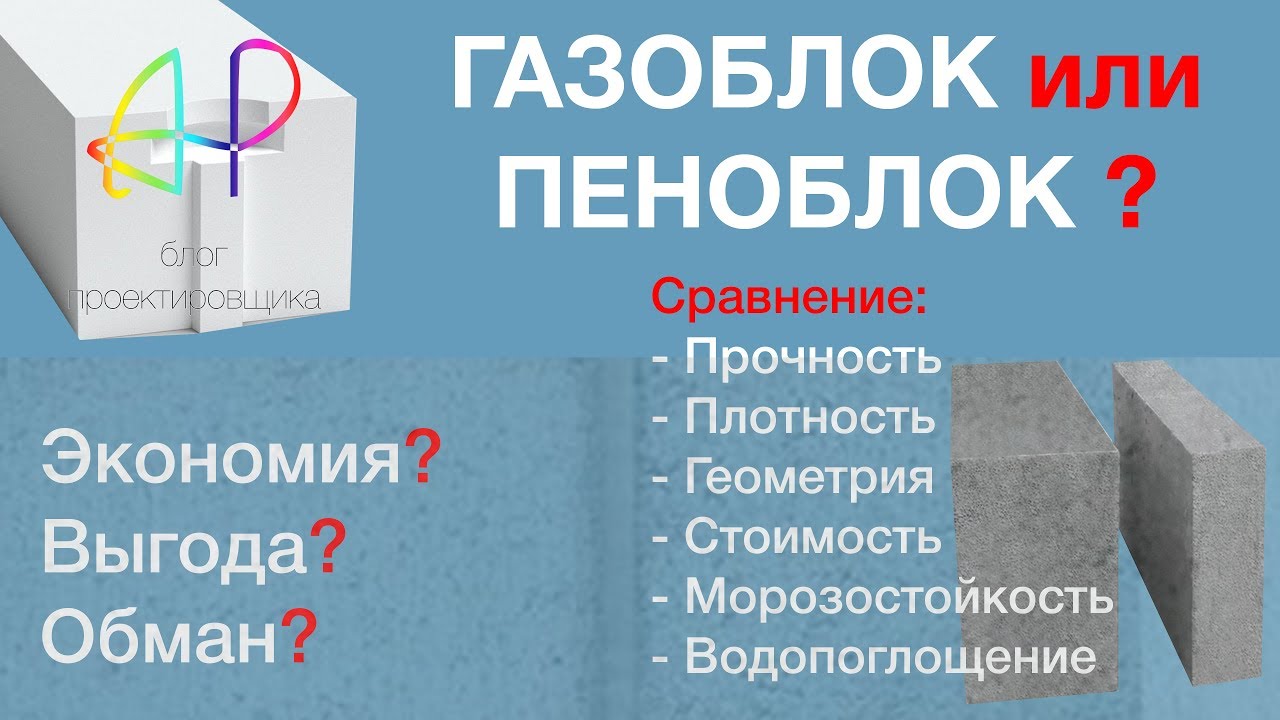

В чем разница газобетон или пенобетон: что лучше для строительства дома и в чем разница, чем газобетон отличается от пенобетона

отличие, характеристики, что лучше выбрать?

Для строительства жилых домов, гаражей и хозяйственных построек широко применяются бетонные блоки с ячеистой структурой. Они отличаются высокими теплоизоляционными характеристиками, небольшой массой, увеличенными габаритами и позволяют завершить работу за короткое время. Планируя строительные мероприятия, хозяева анализируют свойства материалов, пытаясь выбрать оптимальный вариант. Один из часто возникающих вопросов – что лучше пенобетон или газобетон. Постараемся разобраться и дать на него подробный ответ.

Пеноблок или газоблок – какому материалу отдать предпочтение

И пенобетон, и газобетон являются распространенными разновидностями пористых бетонов, отличительной чертой которых является ячеистая структура бетонного массива. При поверхностном рассмотрении блоки, изготовленные из вспененного бетона и газонасыщенного композита, идентичны.

Выбор материала для строительства дома

У них много общего:

- малый вес;

- увеличенный объем;

- пожаробезопасность;

- морозостойкость;

- теплоизоляционные свойства.

Несмотря на множество общих характеристик, имеются принципиальные различия, связанные со следующими моментами:

- применяемыми ингредиентами;

- спецификой процесса изготовления;

- прочностными свойствами;

- особенностями ячеистой структуры;

- степенью влагопоглощения.

Кроме того, имеются отличия, связанные с внешним видом, особенностями кладки материалов, их усадкой, а также ряд с других отличительных моментов.

Частные застройщики и профессиональные строители постоянно дискутируют на тему: «Пеноблок и газоблок – что лучше». Пытаясь ответить на этот вопрос, они не могут прийти к единому мнению. Для того чтобы дать объективный ответ на вопрос о принципиальных отличиях стройматериалов, сопоставим их характеристики, процесс производства, эксплуатационные свойства, а также стоимость.

Пеноблок и газоблок – что лучше

Отличие пеноблока от газоблока в рамках техпроцесса

Задавшись целью сравнить пеноблок и газоблок, детально рассмотрим технологические моменты, влияющие на способ формирования полостей в бетонном массиве. Газонаполненные блоки производятся автоклавным методом на промышленных предприятиях, а пенобетонная продукция изготавливается по упрощенной технологии, и твердеет естественным образом. Принципиальные отличия в свойствах и структуре композитов вызваны применяемыми для изготовления компонентами, а также особенностями технологии.

Газонаполненные блоки производятся автоклавным методом на промышленных предприятиях, а пенобетонная продукция изготавливается по упрощенной технологии, и твердеет естественным образом. Принципиальные отличия в свойствах и структуре композитов вызваны применяемыми для изготовления компонентами, а также особенностями технологии.

Чем газоблок отличается от пеноблока по составу

Газобетонный блок включает следующие ингредиенты:

- портландцемент с маркировкой М400, концентрация которого достигает 50% от общего объема смеси;

- песчаная фракция на основе кварца, которая является заполнителем и вводится в объеме 30–40%;

- известь в количестве 10–25%, участвующая в химической реакции газообразования;

- алюминиевый порошок, способствующий парообразованию и вводимый в количестве не более десятой доли процента;

- кальциевый хлорид и силикат кальция, вводимые в рабочую смесь в качестве специальных добавок.

Для обеспечения требуемой консистенции добавляется вода, подогретая до 50 ºC.

Технология допускает введение специальных модификаторов, влияющих на прочностные характеристики состава.

Количество вводимых в пенобетонную продукцию ингредиентов определяется в зависимости от необходимого удельного веса блоков. Упрощенная технология позволяет получать продукцию с плотностью 0,35–1,25 т/м³.

Цемент марки М500

В состав смеси входят следующие составляющие:

- цемент марки М500. Добавляется в качестве связующего вещества;

- песок средней крупности. Возможна замена песка керамзитом;

- пенообразующие добавки. Их количество определяет пористость изделия.

Количество песка превышает объем цемента в три раза для вспененных композитов с увеличенным объемным весом.

В чем отличие газоблока от пеноблока по технологии изготовления

Для принятия решения, какой материал использовать для строительства – газобетон или пеноблок, рассмотрим методы изготовления:

- газобетонные композиты изготавливаются только в производственных условиях на специальном оборудовании.

Технология изготовления продукции предусматривает высокотемпературную обработку бетонного состава в закрытых резервуарах, в которых эксплуатационные свойства достигаются под воздействием повышенного давления. Сформированный газобетонный массив после твердения режется на изделия различных габаритов и формы, что позволяет расширить ассортимент продукции;

Технология изготовления продукции предусматривает высокотемпературную обработку бетонного состава в закрытых резервуарах, в которых эксплуатационные свойства достигаются под воздействием повышенного давления. Сформированный газобетонный массив после твердения режется на изделия различных габаритов и формы, что позволяет расширить ассортимент продукции; - изготовление вспененных композитов не требует применения специального оборудования и может осуществляться в условиях небольших предприятий, а также частниками. Заливка рабочей смеси производится в специальные формы, определяющие размеры выпускаемой продукции. При смешивании пенообразователя с рабочей смесью формируется ячеистая структура массива с закрытыми порами. Процесс твердения пенобетонного состава происходит в литформах при температуре, соответствующей температуре окружающей среды.

Лабораторная система контроля качества, действующая на промышленных предприятиях, гарантирует соответствие характеристик выпускаемой газобетонной продукции. Пенобетонные композиты, производимые частным образом, могут иметь значительные отличия от требований стандартов. Приобретая газобетон, пенобетон и другие виды блочных материалов, обращайте внимание на наличие сертификатов соответствия.

Пенобетонные композиты, производимые частным образом, могут иметь значительные отличия от требований стандартов. Приобретая газобетон, пенобетон и другие виды блочных материалов, обращайте внимание на наличие сертификатов соответствия.

Газобетонные композиты изготавливаются только в производственных условиях

Пеноблок и газоблок – разница по ячейкам

Несмотря на то что оба стройматериала имеют ячеистую структуру, форма воздушных пор отличается:

- в газобетонном массиве поры, сформированные в результате химической реакции алюминиевого порошка, равномерно распределены по объему, имеют открытую форму. Газонаполненный стройматериал, аналогично губке, интенсивно поглощает влагу. Газобетонные блоки впитывают до 50% жидкости с соответствующим увеличением массы. Повышенная гигроскопичность значительно снижает теплоизоляционные свойства, является причиной растрескивания незащищенных блоков при их замерзании;

- пенобетонные изделия отличаются замкнутой формой воздушных включений, которые занимают до 80% общего объема.

Воздушные полости диаметром 4–5 мм неравномерно расположены в пенобетонном массиве, что вызвано особенностями распределения пенообразователя. Это снижает прочность материала. Однако замкнутая конфигурация ячеек способствует устойчивости пенобетонного массива к впитыванию влаги. Убедиться в гидрофобных свойствах пенобетонных блоков несложно – материал, погруженный в воду, не тонет.

Воздушные полости диаметром 4–5 мм неравномерно расположены в пенобетонном массиве, что вызвано особенностями распределения пенообразователя. Это снижает прочность материала. Однако замкнутая конфигурация ячеек способствует устойчивости пенобетонного массива к впитыванию влаги. Убедиться в гидрофобных свойствах пенобетонных блоков несложно – материал, погруженный в воду, не тонет.

Пористую структуру легко увидеть во время визуального осмотра. Кроме того, изделия имеют разный цвет. Газонаполненный композит, содержащий известь, имеет белый цвет, а пенобетонные блоки – серый.

В чем разница между пеноблоком и газоблоком – сопоставляем характеристики

Сопоставление характеристик материалов поможет ответить на вопрос, что лучше пеноблок или газоблок. Отзывы частных застройщиков и профессиональных строителей позволяют проанализировать главные свойства и основные характеристики стройматериалов:

- размеры и расположение воздушных полостей.

Для пенобетонной продукции характерна неправильная форма, а также неравномерное распределение ячеек со значительными отклонениями размеров в интервале от 1 до 5 мм. Для газобетонного массива характерна правильная форма воздушных включений, диаметр которых составляет порядка 1 мм;

Для пенобетонной продукции характерна неправильная форма, а также неравномерное распределение ячеек со значительными отклонениями размеров в интервале от 1 до 5 мм. Для газобетонного массива характерна правильная форма воздушных включений, диаметр которых составляет порядка 1 мм;

Пенобетонные блоки не идеальны

- плотность. Отвечая на вопрос, что легче газобетон или пенобетон, следует отметить, что плотность и, соответственно, масса каждого материала одинаковы. Вес одного кубического метра вспененного бетона соответствует массе одного куба газобетонного композита и составляет 350–1250 кг. Масса определяется маркой материала;

- прочность. Отзывы о газоблоках и пеноблоках подтверждают, что оба материала имеют недостаточно высокую прочность при воздействии изгибающих моментов, хотя нормально воспринимают сжимающие нагрузки. Прочностные характеристики композитов определяются качеством применяемых ингредиентов и особенностями технологии производства;

- продолжительность набора прочности.

Газобетонные блоки непосредственно после изготовления имеют максимальный запас прочности, который незначительно уменьшается при длительном хранении. У пеноблочной продукции повышение прочностных свойств происходит постепенно, достигая максимального значения к концу четвертой недели после изготовления;

Газобетонные блоки непосредственно после изготовления имеют максимальный запас прочности, который незначительно уменьшается при длительном хранении. У пеноблочной продукции повышение прочностных свойств происходит постепенно, достигая максимального значения к концу четвертой недели после изготовления; - точность размеров. Газоблоки, получаемые путем разрезания цельного массива, отличается точной геометрией и минимальными допусками. Это позволяет наносить связующий состав тонким слоем, сокращая при этом тепловые потери через перемычки холода. Отклонение размеров пенобетонных изделий достигает 3–4 мм, что отражается на толщине шва;

- способность проводить тепло. Теплоизоляционные характеристики композитов связаны с плотностью. При равном удельном весе материалы отличаются различным коэффициентом теплопроводности. Газонаполненные композиты лучше сохраняют тепло в помещении по сравнению с пенобетонными стройматериалами.

Необходимо отметить также пожаробезопасность материалов, а также отсутствие отрицательного влияния на здоровье людей.

Пеноблоки и газоблоки – что лучше укладывать

Планируя возведение стен, необходимо знать, что немаловажной характеристикой пористых блоков является усадка, величина которой на метр кладки составляет:

- для пенобетона – 3 мм;

- для газобетона не более 0,5 мм.

Газоблоки с точными габаритами ложатся на клей толщиной слоя до 2 мм

На скорость возведения стен влияют такие факторы, как отклонение размеров блоков и кладочный состав. При отклонении размеров пеноблоков необходимо компенсировать высотные перепады связующей цементной смесью, с толщиной, увеличенной до 10–15 мм. Газоблоки с точными габаритами ложатся на клей толщиной слоя до 2 мм. Кроме того, изделия с отклонениями геометрии нуждаются в дополнительной доводке, что увеличивает продолжительность возведения стен. Сравнив расход связующего состава и затраты на его приобретение можно сделать вывод, что возведение газоблочной коробки можно осуществить быстрее и при меньших затратах.

Пенобетон или газобетон – особенности отделки

Для внешней облицовки газобетонной или пенобетонной коробки применяют различные варианты отделки: панели, штукатурку, плитку, вагонку. Теплоизоляционные характеристики композитов не требуют дополнительной теплоизоляции стен при условии достаточной толщины кладки. Имеются незначительные отличия, связанные с нанесением штукатурки:

- к газобетонной поверхности хорошо пристают различные виды штукатурных составов;

- пеноблоки дополнительно армируются сеткой для лучшего контакта со штукатуркой.

Механическая обработка поверхности пенобетонных стен наждаком или теркой также улучшает адгезию.

Пеноблок или газоблок – что дешевле

Затраты на приобретение пенобетонных блоков на четверть ниже, по сравнению с расходами на покупку газобетона. Значительное отличие в цене связано с использованием более дешевых компонентов, отсутствием специального оборудования, а также изготовлением по упрощенной технологии. Для уточненного анализа затрат следует также учесть объем расходов на приобретение связующего состава и арматуры.

Что лучше – газоблоки или пеноблоки? – Мнение специалистов

Результаты сравнения позволяют оценить рабочие характеристики блочных композитов. Но даже разобравшись с преимуществами и слабыми сторонами композитных изделий из бетона, проблематично дать однозначный ответ, какой стройматериал предпочтительнее использовать. Профессиональные строители, владеющие технологией возведения стен и в совершенстве знающие особенности стройматериалов, в равной мере используют пеноблочные и газобетонные изделия. Важно приобретать качественные материалы у проверенных изготовителей и соблюдать строительную технологию.

Пенобетон или газобетон – что выбрать для строительства дома

В сегменте ячеистых бетонов конкурируют два популярных материала – пенобетон и газобетон. Планируя строительство дома, дачи, гаража или бани, каждый хозяин старается учесть все нюансы, предугадать различные ситуации, прикинуть стоимость, в общем, создать максимально реальный план, прежде чем приступить к работе.

Первая и важная задача – выбор материала для несущих стен. Из чего лучше строить дом, из пеноблока или газоблока? О каждом из них есть свои как положительные, так и отрицательные отзывы.

Пенобетон или газобетон – что лучше для строительства дома

Ячеистые бетоны – это группа строительных материалов, изготовленных из бетона и различных добавок, придающих ему пористую структуру. Наиболее известные представители этого вида – газобетон и пенобетон.

На первый взгляд это идентичные материалы. Однако есть и различия, формирующие отличительные свойства, которые и являются камнем преткновения между сторонниками и противниками этих материалов.

Чтобы сделать объективный вывод и правильный выбор предлагаем ознакомиться, чем отличается газоблок от пеноблока – сравнение по характеристикам, свойствам и цене. Для этого изучим все этапы жизненного цикла этих стеновых материалов, начиная с технологического процесса производства, заканчивая декоративной отделкой, т.е. проведем полный сравнительный анализ.

Рекомендуем материал по теме:

Плюсы и минусы домов из газобетона + отзывы владельцев

Плюсы и минусы домов из пенобетона + отзывы владельцев

а также

Преимущества и недостатки пенобетонных блоков + какой выбрать

Сравнение, что лучше: пеноблоки или газоблоки

1. Производство пенобетона и газобетона

Сравнение в рамках технологии изготовления (производства)

Состав

Оба материала производятся путем смешивания бетона с материалами, которые сообщают ему пористую структуру.

Но, при производстве пенобетона таким материалом (пенообразователь, пластификатор) выступает смола древесная омыленная (СДО), а газобетона – пылевидный алюминий.

Технология изготовления

Пенобетон производится в виде отдельных блоков. В связи с этим разновидность его типоразмеров и видов ограничена.

Газобетон изготавливается в массе, которая после застывания нарезается на блоки заданной величины и конфигурации. Таким образом, достигается большее геометрическое разнообразие элементов по габаритам.

Производство

Газоблок производится только в заводских условиях на специализированном оборудовании.

Пенобетон может изготавливаться и на небольших предприятиях (мини-заводы, установки, кустарное, частное производство).

Поры (ячейки)

Ввиду особенностей производства поры на внешней поверхности газобетонного блока остаются открытыми, что делает его похожим на губку. За сутки пребывания в воде газобетон набирает до 47% влаги. Т.е. становится тяжелее почти вдвое. материал незащищенным перед воздействием влаги или осадков. Если к этому прибавить мороз, то незащищенная стена из газобетона довольно быстро покроется сеткой мелких трещин, устранить которые можно разными способами.

Поры пенобетонного блока закрыты по всей массе. Это придает ему гидрофобные свойства. Пенобетон подобен поплавку – будет держаться на воде длительной время.

Как показывают тесты пользователей – выстоянный (набравший прочности) в течение месяца пенобетон (рекомендованное время) способен держаться на поверхности воды более месяца.

2. Характеристики пенобетона и газобетона

Параллельное сравнение в пределах свойств и характеристик материала

Размеры пор

Алюминиевая пудра или паста, распределяясь по газобетонной смеси позволяет получить одинаковые по своему размеру пузырьки – поры.

В пенобетоне поры разные по виду (объему). Материал подготовлен для сайта www.moydomik.net

Плотность

Одинаковая у пенобетона и газобетона, колеблется в пределах от 300 до 1200 кг/м.куб и зависит от марки. Например, марка D 500 обладает плотностью в 500 кг/м.куб при естественной влажности материала;

Вес (что тяжелее)

Вес ячеистых бетонов также зависит от марки. Например, 1 м.куб. материала марки D 500 будет весить 500 кг.

Прочность (что прочнее, крепче)

У газобетона одинаковая по всему объему блока, у пенобетона неоднородная, что обусловлено спецификой распределения пенообразующей добавки.

Кроме того, пенобетон и газобетон отличаются низкой прочностью на изгиб. Это выдвигает дополнительные требования к устройству фундамента и его способность обеспечить формостабильность дома (предотвратить неравномерную усадку).

Набор прочности

Газобетон имеет максимальную плотность (соответствует марке) на ранних стадиях изготовления. В процессе хранения газоблоков или эксплуатации строения она снижается.

Пенобетону же, нужно не менее 28 дней с момента производства, для того, чтобы выйти на заявленный показатель плотности. Это выдвигает особые условия к началу строительных работ.

Чтобы убедиться в том, что блок набрал прочность, его лучше приобрести заранее и хранить на месте строительства месяц. В противном случае, конструкция, построенная из свежеизготовленного пенобетона, даст существенную усадку. Стоит отметить, что пенобетон набирает прочность по мере эксплуатации. Т.е., чем старше блок или дом из пенобетона, тем он прочнее.

Размер (геометрия)

Благодаря тому, что газобетон режется, а не заливается в опалубку, его размеры гораздо точнее. Это способствует достижению меньшей толщины кладочного шва (2-3 мм) и сокращение площади, через которую тепло уходит наружу (мостики холода).

Толщина шва пеноблока колеблется в больших пределах и составляет 2-5 мм. В значительной мере толщина шва определяется мастерством кладочника.

Влагопоглощение

Способность впитывать воду больше у газобетона, что обусловлено наличием открытых пор.

Теплопроводность (что теплее)

При одинаковой плотности (марке блока) пенобетон и газобетон по-разному удерживают тепло.

Газобетон выступает лучшим теплоизолятором, нежели пенобетон. Например, достаточной толщиной стены для Москвы и Подмосковья при использовании пеноблока марки D 500 будет 600 мм, при использовании газобетона, всего лишь 450 мм.

3. Укладка пенобетона и газобетона

Сравнение отличий в рамках строительного процесса (монтаж, укладка, обработка)

Требования к фундаменту

Идентичны, поскольку оба вида ячеистых бетонов относится к легким. Однако, незащищенный газобетонный блок, после намокания становится тяжелее почти на половину, что создает дополнительное давление на фундамент. Пенобетон же такой чертой не обладает.

Резка, выпиливание, сверление блоков и доборных элементов

Идентичны, благодаря структуре и составу придать ячеистобетонным блокам нужную форму можно с помощью обычной ручной пилы. Просверлить, проштробить отверстие или канавку (паз), тоже легко.

Скорость строительства (укладки, монтажа)

Малый вес обоих сравниваемых материалов делает процесс строительства быстрым и простым, по сравнению, например, со штучным кирпичом.

Требования к раствору, клею для укладки

Для газобетона нужно использовать специальную клеящую смесь, это позволяет снизить расход и обеспечить тонкий шов.

Пенобетон можно класть на клей или песчано-цементную смесь.

Защита (консервация)

Если возникла потребность приостановить или прекратить строительные работы, например, на зимнее время, материалы нуждаются в консервации. При этом стены из пеноблока простоят определенный период без проблем, а вот из газоблока нужно укутывать в пленку, чтобы он не потянул влагу. Причем в защите газобетон нуждается в любое время года. Конечно, летом это не столь критично, стена из газобетона высохнет за неделю-другую (стоит ли прерывать работу так надолго?), то зимой – это намокание с последующим замерзанием-оттаиванием может привести к разрушению;

Усадка

Пенобетон может дать усадку в пределах 1-3 мм/м.п, усадка газобетона не превышает 0,5 мм/м.п.

Способность удерживать крепежи

Для обоих материалов нужно использовать специальные крепежные элементы (метизы, саморезы, химические анкера). Они разработаны специально для того, чтобы закрепляться в стенах из блоков с пористой структурой.

4. Отделка пенобетона и газобетона

Сравнительный анализ в пределах отделочных материалов и работ

Материал для отделки

Для облицовки газобетонных и пенобетонных стен (фасада) можно использовать: сайдинг, вагонку, штукатурку, вентилируемый фасад.

Материал для утепления

Благодаря тому, что в порах пеноблока и газоблока содержится воздух они являются хорошими теплоизоляторами. Поэтому дом из газобетона или пенобетона не нуждается в утеплении (при достаточной толщине стен). Если же такая необходимость возникла или, например, построена баня из этих материалов следует применять только гибкий утеплитель.

Штукатурная смесь

Для пенобетона и газобетона нужно использовать специальные смеси. Главное достоинство штукатурки для ячеистых бетонов в том, что она сохраняет способность дышать. При этом требования к штукатурке для пенобетона состоят еще и в том, что состав должен обладать хорошей адгезией к поверхности.

Технология оштукатуривания

Более пористая структура газобетона сообщает ему большую адгезию к любой штукатурке.

Пенобетон требует применения армировочной сетки, для того, чтобы штукатурка держалась надежно. В качестве альтернативы, мастера советуют обрабатывать поверхность пеноблока теркой или наждачной бумагой.

5. Стоимость пенобетона и газобетона (что дешевле)

Пенобетон дешевле на 20% газобетона той же марки. Он является более дешевым, т.к. в его производстве используются более дешевые материалы и оборудование. Это же приводит к появлению большого числа фальсифицированного материала.

Однако, при расчете стоимости строительства не стоит брать во внимание только цену покупки блоков. Нужно еще учитывать цену и расход клеевой смеси, отделочных материалов, потребности в дополнительных материалах (арматура, армирующая сетка, дополнительная изоляция, гидрофобизаторы и т.п.). Только после этого можно с уверенностью сказать, что дешевле, газобетон или пенобетон.

Что лучше, пеноблок или газоблок (сравнение) – видео

Сравнение пенобетона и газобетона – что лучше (таблица)

В таблице сопоставлены главные параметры, которые определяют свойства газоблоков и пеноблоков. В результате можно определить, какой материал выбрать для строительства при заданных условиях и требованиях.

| Параметр | Пенобетон | Газобетон |

|---|---|---|

| Порообразующая добавка | смола древесно омыленная (относится к умеренно опасным веществам) | пылевидный алюминий |

| Технология изготовления | Отливка блоков | Нарезание блоков |

| Разнообразие элементов | Меньше | Больше |

| Изготовление | Возможно кустарное производство | В заводских условиях |

| Поры | Закрытые | Внешние – открытые, внутренние, в большинстве своем, закрытие |

| Размеры пор | разноразмерные | одинакового размера |

| Размеры блоков | ||

| высота (толщина) | 200, 300, 400 | 200 |

| длина | 600 | 500, 600 |

| ширина | 100-300 | 75-500 |

| Плотность, кг/м.куб. | 300-1200 | |

| Вес, кг/м.куб. | 300-1200 | |

| Прочность на сжатие, для марки D500 | В 1 | В 2,5 |

| Набор прочности | Не соответствует расчетному, с дальнейшим набором | Моментальный с дальнейшей потерей |

| Точность размера | Объективно существующие погрешности | Минимальная погрешность |

| Влагопоглощение | Меньшее | Большее |

| Морозостойкость, циклов | F-30 | F-25 |

| Теплопроводность, Вт/М*к | 0,08 (теплоизоляционный) – 0,36 (конструкционный) | 0,1 (теплоизоляционный) — 0,14 (конструкционный |

| Внешний вид | Хуже | Лучше |

| Требования к фундаменту | идентичны | |

| Простота монтажа, резки, сверления | идентичны | |

| Требования к клеевой смеси | Любая | Только специальная смесь |

| Защита стен | Не нужна | Нужна |

| Усадка, мм/м.п. | 2-3 | 0,5 |

| Способность удерживать метизы | идентична | |

| Материал для отделки | Любой | Позволяющий сохранить способность блока «дышать» |

| Материал для утепления | Предпочтительно мягкий утеплитель (при необходимости) | |

| Оштукатуривание | Сложнее, ввиду гладкой структуры блока | Простое |

| Цена, руб/м.куб. | 2200-2800 | 3200-3500 |

Итог

Как видим, однозначного ответа на вопрос, что лучше, газобетон или пенобетон, нет и быть не может. Исходя из этой таблицы, можно сделать вывод, что пенобетон и газобетон имеют существенные отличия, не позволяющие ставить их в один ряд. Несмотря на это, общим выводом станет: газобетон имеет лучшие показатели по прочности, пенобетон по всем остальным. Какой критерий важнее, зависит от конкретной ситуации, региона и бюджета на строительство. Соответственно, каждый сам решает строить ли дом из пеноблоков или газоблоков.

Пенобетон и газобетон: сравнение характеристика. Различия между пенобетоном и газобетоном

Перед постройкой жилища необходимо задать себе вопрос, из какого материала будет строится дом. Учитываются многие факторы: климатические условия, материальные возможности, предназначение постройки. От материала зависит крепость и комфортность сооружения. Необходимо учитывать, чтобы стены дома были пожаробезопасными, экологически чистыми, защищали от шума. Очень часто становится вопрос, что приобрести: пенобетон или газобетон. Казалось бы, особой разницы нет, но давайте рассмотрим внимательно, так ли это. Может, какой – то из этих материалов приоритетнее и почему.

Оглавление:

- Преимущества газобетона

- Преимущества пенобетона

- Состав пенобетона

- Состав газобетона

- Различие между пенобетоном и газобетоном

- Недостатки пенобетона

- Недостатки газобетона

- Сравнение пенобетона и газобетона

Преимущества газобетона

При выборе между газобетоном, пенобетоном, кирпичом или деревом необходимо учитывать преимущества каждого из материалов. Говоря о газобетоне, стоит отметить, что для возведения дома из данного продукта не обязательно обладать навыками строительства. Постройки из газобетона легко возводить, отделывать, осуществлять ремонты и перепланировки. Из – за этого, газобетон широко применяется в современном строительстве. Изготавливается газобетон из извести, песка и цемента. Это искусственно созданный стройматериал, с пористой структурой, более чем на восемьдесят процентов наполнен воздухом и газом. Благодаря таким особенностям газобетон имеет низкую теплопроводность, небольшой вес, легкость в использовании и обработке.

Среди основных преимуществ газобетона можно выделить следующее:

- невысокая стоимость – газобетон считается одним из самых недорогих материалов для строительства домов;

- отличные теплоизоляционные способности – материал превосходно сохраняет тепло, что дает возможность уменьшить затраты на отопление зимой, и не чувствовать высоких температур летом;

- легкость в использовании – с газобетоном легко работать, даже новичок сможет осуществить кладку из газобетона, он достаточно большой, легкий, что дает возможность перевозить, укладывать, разрезать и шлифовать поверхность;

- паропроницаемость – структура блоков обеспечивает оборот пара из помещения наружу;

- использование газобетона позволяет возвести постройку в один слой без дополнительного утепления;

- очень быстро высыхает, не рекомендуется покрытие штукатуркой, которая перекроет доступ воздуха;

- безопасный для здоровья, нетоксичен, благодаря тому, что в основе изготовления только натуральные материалы;

- помогает возвести добротный качественный дом.

Газобетон позволяет построить:

- перегородки;

- внешние стены;

- внутренние несущие стены;

- стены для армирования.

Основные характеристики газобетона:

- высокая теплопроводность;

- плотность;

- прочность, зависящая от плотности;

- огнеупорность;

- паропроницаемость;

- звукоизоляция;

- большие размеры.

Дома из газобетона отличаются прочностью, не подвергаются атакам грызунов, обладают высокими показателями теплоизоляции.

Преимущества пенобетона

Пенобетон – материал, который служит для изготовления домов. Основные требования, выставляемые к современным продуктам для постройки домов, являются:

- невысокая стоимость материала;

- долгий срок службы;

- высокий уровень теплоизоляции.

Пенобетон идеально подходит под эти требования. Материал сравнительно недорогой, срок службы блоков составляет более восьмидесяти лет, материал способен выдержать даже самые суровые зимы, при этом способен удерживать тепло.

Пенобетон относится к группе ячеистых бетонов с высокими показателями теплоизоляции. Изготавливается блок путем смешивания цементного раствора, песка, воды и алюминиевой пудры. Именно пудра вступает в реакцию с другими компонентами и придает составу вспененный вид. В середине материала оказывается большое количество воздуха, который придает такие высокие теплоизоляционные способности блокам.

Говоря о достоинствах пенобетона, стоит отметить следующие преимущества сырья:

- способность пропускать воздух, что позволяет поддерживать ы уровень влажности в помещении;

- материал сравнительно небольшого веса, что уменьшает нагрузку на фундамент;

- благодаря большим размерам блока постройка жилища осуществляется в более короткие сроки;

- при возведении стен можно использовать заменитель раствора-клей, который обойдется дешевле;

- наносить отделочный материал на стены из пенобетона гораздо легче, чем на поверхности из других материалов;

- пеноблок экологически чистый материал, полностью безопасен для здоровья проживающих членов семьи;

- обладает огнеупорной способностью, при возникновении пожара не возгорается.

Как видно из описанных достоинств продукта, пенобетон идеально подходит для строительства жилья и является конкурентом другим материалам для строительства.

Состав пенобетона

Пенобетон можно приобрести в строительном магазине или изготовит самостоятельно. Для этого необходимо изучить состав продукта. Как уже было сказано, в окончанию работы, получается блок, по своему составу и внешнему виду напоминающий губку для мытья посуды. Количество воздушных отсеков зависит от плотности материала и варьируется в зависимости от этого. Состав пенобетона регламентирован документом, именно он регламентирует количественное и качественное наполнение блока. Требования к материалу такие:

- использование цемента особой марки, в составе которого отсутствуют примеси;

- использование воды определенного количества и качества;

- песок подходящего качества, содержание кварцевой части которого не должно превышать семьдесят процентов;

- количество вспенивателей согласно рецептуре изготовления продукта.

В пенобетоне могут присутствовать вспениватели двух вариантов:

- натуральный;

- синтетический.

Использование натурального продукта позволяет получить блоки высокого качества и экологически безопасные. Искусственный вспениватель дает возможность уменьшить стоимость материала. Иногда используются дополнительные компоненты, такие как зола, фиброволокно.

Также существуют обычные стандартные пеноблоки и усиленные. Последние необходимы при высоких нагрузках на стены.

Состав газобетона

Газобетон – искусственный материал, предназначенный для возведения жилищ. Из него могут быть изготовлены внешние и внутренние стены. Благодаря своей пористой структуре материал не оказывает большую нагрузку на фундамент. Высокие теплоизоляционные способности делают данный материал широко востребованным.

Тип классификации газобетона зависит от его предназначения, формы, технологии изготовления и состава:

- способ обработки материала может быть – автоклавный и неавтоклавный;

- по своему предназначению блок могут быть материалом для теплоизоляции, для конструкции, и смешанные – конструкционно – теплоизоляционные;

- по форме блока- У-образные прямые и с пазами.

Для изготовления блоков необходимо использовать:

- песок;

- цемент;

- воду;

- гипс, алюминий;

- вода.

Как дополнительный компонент это может быть шлак или зола. В зависимости от дополнительных примесей, блоки разделяются на такие виды:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

Газобетон – пористый и губкообразный материал. Для приготовления автоклавного блока, его специально обрабатывают в автоклавах для затвердения. Те блоки, которые застывали в естественных условиях, называются неавтоклавными. В отличии от автоклавных блоков, эти подвержены механическому влиянию в большей мере, поэтому рационально использовать неавтоклавные блоки при небольших нагрузках.

Различие между пенобетоном и газобетоном

На первый взгляд может показаться, что разницы между пенобетоном и газобетоном нет. С одной стороны, и первый и второй материал являются продуктом, называющимся ячеистый бетон. Благодаря ячейкам и содержащемуся там воздуху, материал становится ценнее с физической и технической стороны. Каждый из этих видов бетона бывает изготовленным автоклавным, искусственным, или неавтоклавным, естественным, способами. Автоклавный требует использования специального оборудования для затвердения сырья, а неавтоклавный доходит до кондиции в естественных условиях. Между пенобетоном и газобетоном большая разница, проявляющаяся в таких особенностях:

- состав продуктов;

- характеристики;

- эксплуатационные способности.

Недостатки пенобетона

Даже обладая таким количеством полезных свойств, пенобетон имеет и свои недостатки, о которых многие не знают. Если вы решились возводить дом из пенобетона, изучите сильные и слабые стороны материала. Знание о минусах и недостатках, поможет вовремя устранить их и сориентироваться, чтобы после возведения готового проекта не возникли неприятные и неожиданные последствия.

Среди недостатков материала можно выделить такие:

- состав – в основе пенобетона лежит алюминиевая пудра, которая вступает в реакцию с другими компонентами, и хотя производители утверждают, что данный состав полностью безопасен, лучше провести тщательные работы по отделке поверхности, хотя это увеличит стоимость строительства, но сможет обезопасить проживающих в жилище;

- продукция для соединения блоков – чтобы блоки хорошо соединялись между собой и не разрушались швы, рекомендуется использовать не цементный раствор, а специальную клейкую основу, использование клея помогает усилить теплоизоляционные свойства постройки;

- стоимость материалов для склеивания блоков – цена клея гораздо выше стоимости цементного раствора, это ощутимо увеличивает расходы на строительство, но также, с другой стороны, делает укладку блоков максимально качественной;

- состав блока – так как в состав блоков входит известь, постепенно с течением времени она вызывает процессы окисления в арматурных соединениях дома, с годами прочность стены нарушается, чтобы этого избежать, рекомендуется покрывать арматуру антикоррозийным покрытием, что также существенно влияет на стоимость постройки.

Недостатки газобетона

Газобетон, прочно вошедший в строительную индустрию, часто используется для постройки частных жилищ. Для возведения дома не требуется особые знания или специальная техника. Структура блоков позволяет производить с ними различные манипуляции. Материал является пожаробезопасным и «дышащим».

Но даже при таком большом количестве положительных свойств материала, газобетон имеет много недостатков, которые следует учесть при возведении дома:

- Повышенная влагопроницаемость и водопоглощение – это обусловлено структурой блоков, пористая внутренняя поверхность поглощает воду и накапливает ее, если не побеспокоится об этом на этапе строительства, то постепенное накопление большого количества влаги ухудшить качество материала и его свойства.

- Недостаточная теплоизоляция – такая особенность материала появляется после того, как блоки накапливают влагу, но если была проведена достаточная гидроизоляция, то пустоты заполнены воздухом и это обеспечивает высокую гидроизоляцию. Также несли материал укладывался не на специальный клей, а на цементный раствор, его теплоизоляционные свойства будут снижены.

- Высокая газопроницаемость позволяет стенам дышать, но так происходит только в теплое время года, при отрицательных температурах и сильных ветрах, тепловая защита газобетона снижается.

- Недостаточная прочность блоков – из-за недостаточной прочности материала необходимо использовать специальный армирующий слой, опорная подушка. Это снижает тепловую защиту, а специальные дополнительные средства делают строительство дороже.

- Низкая холодоустойчивость – влага, попавшая в поры материала приводит к снижению холодоустойчивых качеств, это можно предотвратить при качественно выполненной гидроизоляции.

- Появление трещин – блоки недостаточно эластичны, они склонны к разломам, плохо переносит усадку фундамента, может ломаться в результате этого, через несколько лет появляются трещины. Это не становится причиной разрушения дома, но приводит к снижению качеств.

- Плохое качество штукатурки – штукатурка, уложенная на блоки со временем разрушаются.

Недостатки газобетона можно сгладить при правильном использовании и наслаждаться уютным и качественным помещением. Можно найти большое количество предложений и объяснений, как устранить вероятные проблемы с продукцией в будущем.

Сравнение пенобетона и газобетона

Между пенобетоном и газобетоном существует разница, не только в технологии производства, но и в технических характеристиках материалов. Рассмотрим эти различия:

- Блоки отличаются по составу: для изготовления газобетона используется известь, песок, цемент и вода, для пенобетона необходимы цемент, песок и пенообразователь.

- Материалы отличаются по стоимости – пеноблоки стоят дешевле, не требуют специального клея для соединения поверхностей, как газоблоки.

- Качество внешнего вида у материалов различное – у газобетонных блоков лучше соблюдена пропорция, чем у пеноблоков. Как результат, укладка облегчается, нет необходимости выравнивать ряды при помощи раствора.

- Материалы отличаются по прочности, газобетон в несколько раз прочнее.

- Из –за того, что структура пор в пенобетоне имеет закрытую форму, поверхность из пенобетона хуже «дышит». С другой стороны, он лучше удерживает тепло.

- Пенобетон более устойчив к воздействию воды и защитить его при помощи гидроизоляции гораздо легче, чем газобетон.

Сделать выбор в пользу какого – то одного материала непросто. Оба варианта бетона обладает небольшим весом и не перегружают фундамент. У них отличная тепло и звукоизоляция по сравнению с другими строительными материалами. Большая поверхность блоков позволяет возвести жилье в короткий срок. Материалы не горят, не повреждаются грызунами, не гниют.

Ответить на вопрос, что из них лучше – не просто, да и однозначного ответа не получить – в некоторых случаях предпочтительнее использовать пеноблоки, в других – газоблоки. Следует учитывать климатическую зону, погодные условия и многие другие объективные факторы.

Если у вас остались вопросы, как построить дом из газобетона или из подобного материала, посмотрите видео, там вы найдете ответы на все возникающие вопросы и сможете принять решение, какой материал лучше использовать в конкретно вашем случае.

что лучше для строительства, применение и сравнительные характеристики

Для возведения жилого дома, дачи, бани, гаража и хозяйственной постройки успешно используются современные бетонные материалы с пористой структурой. Они обладают высокими теплоизоляционными свойствами, небольшим весом и простотой обработки. На этапе планирования будущей постройки каждый хозяин, анализируя эксплуатационные характеристики материалов, пытается выбрать выгодный для себя вариант.

Так что же лучше использовать для строительства – газобетон или пенобетон? Для этого достаточно сравнить материалы, чтобы определить основные сходства и различия между ними.

Содержание статьи

Сферы применения

Пеноблоки и газоблоки – одни из самых востребованных строительных материалов, имеющих облегченную ячеистую структуру и отличные теплоизоляционные характеристики.

Пенобетон обладает большей массой, длительным сроком службы и высокой прочностью. Это позволяет успешно использовать его для строительства малоэтажных зданий жилого и коммерческого назначения, сооружений для домашнего скота и хозяйственных построек, высота которых не превышает 3 полноценных этажей. Из него строят:

- Несущие стеновые конструкции.

- Внутренние перегородки.

- Технические ограждения и заборы.

- Армированные перекрытия.

Газобетон обладает постоянной и равномерной структурой, стойкой к усадке и растрескиванию. Эти характеристики позволяют использовать его в массовом строительстве промышленных, коммерческих и бытовых объектов различного типа. Зачастую он применяется для возведения:

- Перегородок.

- Несущих стен.

- Пролетов каркасных зданий.

- Многоэтажных комплексов.

Особенности производства ячеистых блоков

Основное отличие между газобетоном и пенобетоном заключается в технологии производства, которая позволяет формировать внутреннее пористое основание блочных материалов.

в чем разница между ними, состав, процесс производства, плюсы и минусы

На рынке постоянно появляются новые материалы. Сейчас популярны облегченные пористые блоки для строительства зданий. Многие покупатели не понимают, в чем разница между пенобетоном и газобетоном, и затрудняются в выборе. Прежде чем покупать материалы, нужно разобраться в их характеристиках, понять технологию производства, сравнить достоинства и недостатки.

Особенности производства блоков

Особенностью пеноблоков является пористая структура. Технология изготовления простая, можно изготавливать их самостоятельно. Необходимое оборудование:

- бетономешалка;

- генератор пены;

- формы для блоков;

- автоклав (для газобетона).

Для затвердевания смеси необходимо отапливаемое помещение.

Состав смеси пенобетона:

- цемент;

- песок;

- вода;

- реагенты;

- стимулирующие вспенивание.

Особенности производства ячеистых блоков

Основное отличие между газобетоном и пенобетоном заключается в технологии производства, которая позволяет формировать внутреннее пористое основание блочных материалов.

в чем разница между ними, состав, процесс производства, плюсы и минусы

На рынке постоянно появляются новые материалы. Сейчас популярны облегченные пористые блоки для строительства зданий. Многие покупатели не понимают, в чем разница между пенобетоном и газобетоном, и затрудняются в выборе. Прежде чем покупать материалы, нужно разобраться в их характеристиках, понять технологию производства, сравнить достоинства и недостатки.

Особенности производства блоков

Особенностью пеноблоков является пористая структура. Технология изготовления простая, можно изготавливать их самостоятельно. Необходимое оборудование:

- бетономешалка;

- генератор пены;

- формы для блоков;

- автоклав (для газобетона).

Для затвердевания смеси необходимо отапливаемое помещение.

Состав смеси пенобетона:

- цемент;

- песок;

- вода;

- реагенты;

- стимулирующие вспенивание.

Компоненты смешивается до однородной массы. Все разливается по формам, в которых блоки затвердевают.

Состав смеси газобетона:

- цемент;

- песок;

- вода;

- пудра из алюминия;

- известь.

Компоненты для усиления вспенивания не используются. Для сохранения пенной структуры формы с блоками помещают в автоклав при температуре 200 °C и давлении пара до 14 атмосфер. После застывания блоки нарезаются под нужный размер. Газобетонные блоки изготавливаются только на производстве.

Эти материалы применяются для строительства монолитных конструкций (дома, склады, гаражи, сараи, цеха, авторемонтные мастерские), возведения несущих и ненесущих стен, строительства перегородок и межэтажных перекрытий, для стяжки пола.

Общие характеристики материалов

Неспециалисту сложно определить, в чем отличие материалов. Можно провести тест — опустить блоки в воду. Газобетон быстро пропитается водой полностью, а пенобетон впитывает влагу медленно. Сложно отличить на глаз, что легче, газоблок или пеноблок. Масса может разниться, она зависит от марки. Общие свойства материалов таковы:

- Небольшой вес. Нет сильной нагрузки на фундамент.

- Хорошие теплоизоляционные свойства.

- Отличные звукоизоляционные характеристики.

- Несложный и недорогой процесс производства.

- Простой монтаж. Большой размер блоков позволяет проводить работы в более короткие сроки.

- Легкость транспортировки.

- Изделия негорючие, экологичные.

- Приемлемые цены на материалы.

Эти изделия появились на рынке не так давно, их свойства до конца не изучены.

Преимущества и недостатки

К недостаткам газобетона и пенобетона можно отнести способность впитывать влагу, от которой они теряют свои положительные качества и разрушаются. Проблему можно решить, облицовывая здание.

Можно провести сравнение пенобетона и газобетона, преимущества и недостатки имеет каждый из материалов. Плюсы пенобетона:

- Простая технология производства, не требует больших финансовых затрат.

- Блоки имеют дышащую структуру.

- Хорошо сохраняет тепло.

- Обладает шумоизоляционными свойствами.

- Экологически чистый.

- Не горит.

- Морозостойкий.

- Стоит дешевле.

- С изделиями легко работать. Монтаж производится при помощи обычного цементного раствора, занимает меньше времени.

Минусами пенобетонных изделий можно назвать то, что механическая прочность у них низкая. Для ее увеличения требуется армирование. При транспортировке могут появляться сколы. Материал ненадежный, дает усадку, могут появиться трещины. Нечеткая геометрическая форма, дышащие свойства хуже. Поры имеют закрытую структуру, которая может быть неоднородной. Впитывает влагу, но не более 5% от массы. Ввиду простой технологии производства на рынке существует много подделок низкого качества.

Плюсы газобетона:

- Производится в промышленных масштабах.

- Прочный.

- Дешевле обычного цемента, кирпича и дерева.

- Обладает хорошими теплоизоляционными свойствами.

- На блоках не образуется грибок и плесень.

- Материал паропроницаемый.

- Постройка не требует дополнительного утепления.

- Материал менее морозостойкий.

- На рынке встречается меньше подделок.

- Состав и технология производства могут отличаться.

- Более эстетичный внешний вид.

Среди недостатков газобетона можно отметить такие:

- Стоимость выше, чем у пенобетона, так как процесс изготовления сложнее.

- Материал впитывает в себя много влаги, при этом его теплоизоляционные свойства становятся хуже.

- Для монтажа нужен специальный клеящий газовый состав.

- Плохо работает на изгиб.

- Морозостойкость ниже.

- Металлические предметы, вмонтированные в блок, окисляются.

- Сложно что-либо закрепить на газобетонной стене, необходимы специальные дюбели.

Изделия появились на рынке недавно, их свойства не изучены в полном объеме. Не сразу можно понять, что прочнее газобло

в чем отличие, что лучше?

Строительство с использованием крупноформатных блоков из ячеистых бетонов набирает все большую популярность. Появляются новые стеновые материалы, в обиход входят новые термины. Однако для многих еще не до конца понятны различия в таких понятиях, как автоклавный газобетон, неавтоклавный газобетон, газоблок, газосиликат и пенобетон. Постараемся разобраться в этих понятиях и определить сильные и слабые стороны стеновых материалов этой категории.

- Автоклавный газобетон – крупноформатные блоки бело-серого цвета с точной геометрией (погрешность 1,5 -2 мм), подробно рассмотрены в статьях свойства автоклавного газобетона и Технология производства автоклавного газобетона.

- Неавтоклавный газобетон – крупноформатные блоки серого цвета, относящиеся к классу ячеистых бетонов, отличаются от автоклавного технологией изготовления. Массив после набора первичной прочности распиливается на блоки специальными пилами, после этого окончательную прочность блоки набирают путем естественного твердения в течении 22 -28 дней (отсутствует автоклавная обработка, которая значительно ускоряет процесс набора прочности, по сути синтезируя новый материал, и сводит к минимуму усадку блоков). Неавтоклавный газобетон в отличие от автоклавного, обладает меньшей прочностью на сжатие при одинаковой плотности. Длительный период времени набора прочности вызывают усадку блоков, и поэтому они не обладают точной геометрией, а кладку возможно выполнять только на цементно-песчаный раствор. Стены из неавтоклавного газобетона требуют для выравнивания нанесения толстого штукатурного слоя и нуждаются в обязательном утеплении. Неавтоклавный газобетон проигрывает автоклавному по всем показателям, поэтому и стоит дешевле.

- Газосиликат – блоки внешне похожи на автоклавный газобетон, в настоящее время почти не производится из-за слишком большого водопоглощения.

- Газоблок – данным термином часто называют автоклавный или неавтоклавный газобетон.

- Пенобетон – стеновые блоки категории ячеистых бетонов, полученные по технологии схожей с изготовлением неавтоклавного газобетона, различие заключается в использованных компонентах и способе насыщения порами (процесс пенообразования) цементно-песчаного массива.

Газобетон или пенобетон

Для того чтобы ответить на вопрос «газобетон или пенобетон – в чем различие, что лучше?», нужно вкратце ознакомится с технологией изготовления пенобетона и сравнить свойства газобетона и пенобетона. Сравнивать пенобетон будем именно с автоклавным газобетоном, ввиду его явного преимущества перед неавтоклавным. Основные интересующие показатели – это плотность, прочность на сжатие, теплопроводность и точная геометрия блоков.

Технология производства пенобетона

1. Компоненты пенобетона

При производстве пенобетона используется цемент марки М500, пенообразователь, просеянный мелкий песок и вода. В зависимости от класса прочности будущего пенобетона, используют и специальные готовые добавки — ускоритель застывания, фибру, заполнители (керамзит и т.д.)

2. Приготовление пены

Пена приготавливается из пеноконцентрата (обычно это белковый концентрат), разведенного водой. Его заливают в емкость пенообразователя, где под воздействием сжатого воздуха происходит вспенивание, а затем помощью компрессора и генератора пены (специальной трубы), под давлением направляют в миксер. Фактура пены регулируется специальными вентилями (на выходе из трубы получают закрытые поры от 0,1 мм и более.

3. Производство пенобетонной массы

В миксере смешивают подготовленный песок и цемент, где происходит тщательное перемешивание . После этого в смесь добавляется вода и происходит вымешивание до получения пластичной однородной смеси. Затем из пеногенератора в миксер под давлением добавляют пену и течении 2-х – 3-х минут происходит еще более

| Недорогое оборудование для производства бетонных блоков | |

| Компания «Сибирские Строительные Технологии» принимает заказы на проектирование и поставку автоматизированных установок для производства пеноблоков, пенобетонных блоков и пеноблоков. | |

| Этапы строительства домов из газобетона | |

| Легкие стены из газобетонных блоков позволяют обойтись без прочного фундамента, поддерживаемого плотными слоями грунта ниже прямой точки замерзания. | |

| Производство бетонных блоков из пенополистирола | |

| Как быстро организовать процесс изготовления бетонных блоков и обеспечить стабильную прибыль вашей компании. | |

| Строительство зданий из газобетона | |

| Подбор оборудования для производства газобетона в зависимости от заданных параметров производства. | |

| Есть ли спрос на пенополистирол? | |

| Помимо небольшого веса и способности сохранять тепло, пенополистирол обладает и другими положительными свойствами. | |

| Оборудование для производства газобетона | |

| По оценкам специалистов, спрос на газобетонные блоки неуклонно растет. За последние пять лет объем производства и продаж газобетонных блоков увеличился почти в 10 раз. | |

| Как войти в бизнес по производству пеноблоков | |

| Прибыльный бизнес — производство газобетона. | |

| Открыть бизнес — насколько это сложно? Какой бизнес открыть? Будет ли этот бизнес прибыльным? | |

| Производство полистиролбетонного кирпича | |

| Что нужно для запуска производства пенополистиролбетонных блоков? | |

| Использование обрезков газобетона | |

| При производстве ячеистого и легкого бетона необходимо решить проблему утилизации обрезков, которые мы получаем при обрезке боковин и верха. | |

| Газобетон или пенобетон? Что лучше? | |

| Обзор возможностей и недостатков строительных материалов. Что выбрать для строительства? | |

| Преимущества и недостатки газобетона | |

| Достоинства и недостатки, плюсы и минусы блоков из автоклавного и неавтоклавного газобетона. | |

| Сравнить качество полученных блоков | |

| Наиболее оптимальным и эффективным решением этого вопроса является использование режущих комплексов с ленточными пилами. | |

| Резка или лепка? | |

| Вы получаете экономию в размере 10 000 долларов США и возможность производить продукцию более высокого качества. | |

Обзор современного и современного состояния

Пенобетон (FC) потенциально может быть альтернативой обычному бетону, поскольку он снижает статические нагрузки на конструкцию и фундамент, способствует к энергосбережению, а также снижает производственные затраты и трудозатраты при строительстве и транспортировке.В статье представлен современный обзор пенобетона с точки зрения его компонентов, изготовления и свойств материала, таких как усадка при высыхании, прочность на сжатие, стабильность и пористая структура и т. Д. Ввиду значимости пенобетона в инженерном строительстве. он также включает в себя обзор современного состояния пенобетона в туннельном и подземном строительстве. Обсуждаются также некоторые недостатки и технические ограничения, а также новые направления повышения производительности FC.В текущем обзоре делается вывод о том, что долговременные характеристики и свойства, связанные с улучшением, нуждаются в глубоком исследовании. Это исследование может помочь уменьшить опасения потребителей и еще больше стимулировать более широкое применение FC в гражданском строительстве.

1. Введение

FC — это тип цементного раствора, содержащий цемент, воду и стабильную и однородную пену, вводимую с использованием подходящего пенообразователя [1–3], который можно рассматривать как самоуплотняющиеся материалы [4]. Другие академические термины, описывающие этот материал: легкий ячеистый бетон [5], пенобетон низкой плотности, легкий ячеистый бетон и т. Д.[6–8]. На практике он обеспечивает удовлетворительные решения для решения различных задач и проблем, возникающих при строительстве. Меньшее количество химикатов, содержащихся в этом материале, хорошо отвечает экологическим требованиям и требованиям окружающей среды, а иногда его можно частично или даже полностью заменить обычным бетоном [9, 10]. Текстурная поверхность и микроструктурные ячейки позволяют широко использовать его в областях теплоизоляции [11, 12], звукопоглощения [13, 14] и огнестойкости [15, 16]. За последние годы построено большое количество экологически чистых зданий с использованием ТЭ в качестве неконструктивных элементов [17, 18].Он также используется для заполнения абатментов мостовидного протеза для устранения дифференциальной осадки [19]. Кроме того, также сообщается о применении для производства сборных элементов [20], фундамента здания [21–23] и буферной системы аэропорта [24]. Пенобетон широко используется в строительстве в разных странах, таких как Германия, США, Бразилия, Великобритания и Канада [25].

Этот материал возобновил интерес с точки зрения подземного строительства. Это требование подземной конструкции для управления лежащей сверху статической нагрузкой [26–34], тогда как контролируемая плотность и низкий собственный вес [35, 36] могут быть эффективно использованы для снижения статической нагрузки.Другие свойства, такие как сейсмостойкость, идеальная скоординированная способность к деформации и легкость перекачивания, также способствуют повышению популярности этого материала [37, 38]. В настоящее время FC быстро продвигается как строительные материалы для туннелей и подземных работ. Его превосходная самотечная способность может использоваться для заполнения пустот, раковин, вышедших из употребления канализационных труб, заброшенных подземных переходов и т. Д. Низкий и контролируемый собственный вес делает его пригодным для снижения нагрузки на элементы футеровки в туннелях и метро [39–41].

Хотя существует ограниченное количество исследований, касающихся практического применения FC в гражданском строительстве, его свойства были глубоко изучены. Например, Tan et al. [42] провели исследование свойств деформации сжатия FC, используемого в качестве элемента футеровки, с целью дальнейшего объяснения реакции на напряжение и деформацию. Результаты экспериментов показали, что прочность на сжатие FC увеличивается с плотностью и ограничивающим давлением, тогда как модуль упругости имеет положительную корреляцию только с плотностями, независимо от ограничивающего давления.И никакой заметной корреляции между максимальной деформацией и плотностью не наблюдалось, но пиковая деформация увеличивается с ограничивающим давлением. Тикальский и др. [43] изучили морозостойкость ячеистого бетона и предложили улучшенный метод испытаний на замораживание-оттаивание. Они сообщили, что глубина впитывания рассматривалась как критический прогноз при разработке морозостойкого бетона, который будет способствовать повышению эффективности с точки зрения использования FC в качестве изоляционного материала для туннелей в холодных регионах. Sun et al.[44] исследовали влияние различных пенообразователей на прочность на сжатие, усадку при высыхании и удобоукладываемость FC, что будет полезно для определения технических характеристик и деталей реализации. Более того, Amran et al. [37] рассмотрели состав, процесс приготовления и свойства FC, в то время как в центре внимания обзора, организованного Ramamurthy et al. [38] — классифицировать литературу по вспенивающим материалам, пенообразователям, цементу, наполнителям, пропорциям смеси, методам производства, свойствам свежей и затвердевшей FC и т. Д.Значительный прогресс в применении FC был достигнут за последние несколько десятилетий. В Канаде FC на основе цемента широко используется для цементирования туннелей [45]. Zhao et al. [46] разработали материал на основе пеноцемента в качестве жертвенной структурной облицовки туннеля, используемой в условиях действия взрывной нагрузки. Эта жертвенная облицовка на основе FC с оптимизированной толщиной эффективно снижает динамические реакции, вызванные взрывными нагрузками в туннеле. Чой и Ма [47] использовали легкий FC для облегчения дренажа туннелей, тогда как это было успешно реализовано в двухполосном туннеле на шоссе в Южной Корее.Успешное нанесение было достигнуто благодаря эффективному образованию и распределению пен с открытыми ячейками и отличной проницаемостью.

С быстрым развитием FC и производственных технологий, применение FC в туннелях и подземных работах открыло большие перспективы. В этом обзоре кратко описывается история и развитие FC, а также обсуждаются некоторые перспективные перспективы. Разработаны инженерные свойства ТК и преимущества инженерного строительства.Цель этого обзора — выделить инженерные свойства, свойства материалов и практическое применение в туннельном и подземном строительстве.

2. Пенобетон

2.1. История и недавние разработки

В ранних литературных источниках существует путаница между FC и аналогичными материалами, например, пенобетоном и воздухововлекающим бетоном [48]. Однако одно определение (т.е. FC определяется как цементирующий материал с минимум 20% пены по объему в смешанном пластичном растворе), введенное Ван Дейком [49], четко различает FC от пенобетона [50, 51] и воздуха. бетон [52].Система замкнутых воздушных пустот в ТЭ значительно снижает его плотность и вес и в то же время обеспечивает эффективную изоляцию и огнестойкость [26, 53].

Первый FC на основе портландцемента был запатентован Акселем Эрикссоном в 1923 году, после чего было запущено мелкомасштабное коммерческое производство [54]. Валора провел первое комплексное исследование в 1950-х годах [55]. Руднаи [56], Шорт и Киннибург [57] систематически сообщали о составе, свойствах и применении FC позже.Первоначально ТЭ задумывался как материал для заполнения, стабилизации и изоляции пустот [58]. Бурное развитие этого нового материала в зданиях и сооружениях ускорилось в конце 1970-х годов [59]. Ориентированную на правительство оценку FC можно рассматривать как важное событие для дальнейшего расширения приложений FC.

В течение последних 30 лет, ФК широко используются для заполнения сыпучего [38], канавы ремонта, подпорной стенки [60], мост абатмента засыпки [17], плиты структуры бетонного пола [18], а также корпуса изоляции [37 ], так далее.(Фигура 1). В настоящее время люди все больше заинтересованы в использовании его в качестве элемента неструктурного или полуструктурного строения для подземного строительства, такого как цементные работы в туннелях, обработка повреждений и облицовочные конструкции.

2.2. Компоненты материала и подготовка

Основные компоненты FC состоят из (1) воды, (2) связующего, (3) пенообразователя, (4) наполнителя, (5) добавки и (6) волокна. Современные исследования и результаты по этим компонентам на сегодняшний день описаны следующим образом: Вода: Потребность в воде для составляющего материала зависит от состава, консистенции и стабильности тела строительного раствора [38].Меньшее содержание воды приводит к получению твердой смеси, что легко приводит к лопанию пузырьков [61]. Более высокое содержание воды приводит к тому, что смесь становится слишком тонкой для размещения пузырьков, что приводит к отделению пузырьков от смеси [1]. Американский институт бетона (ACI) рекомендует, чтобы смешанная вода была свежей, чистой и пригодной для питья [62]. Иногда смешанная вода может быть заменена водой с эквивалентными характеристиками, полученной из муниципальных секторов, если прочность FC может достигнуть 90% в течение определенного времени отверждения [38]. Связующее: Цемент — это наиболее часто используемое связующее. Обычный портландцемент, быстротвердеющий портландцемент, цемент на основе сульфоалюмината кальция и высокоглиноземистый цемент можно использовать в диапазоне от 25% до 100% от содержания вяжущего [59, 63]. Пенообразователь: Пенообразователь определяет плотность FC путем управления скоростью образования пузырьков в цементном тесте. Смола на основе смолы была одним из первых вспенивающих агентов, используемых в FC. К настоящему времени были получены и разработаны синтетические поверхностно-активные вещества на белковой основе, композиционные и синтетические поверхностно-активные вещества, при этом наиболее часто используются синтетические и белковые вещества [64]. Наполнитель: Различные наполнители, такие как микрокремнезем, летучая зола, известняковый порошок, гранулированный доменный шлак и зольный керамиит [61], широко используются с целью улучшения механических характеристик ТЭ [65–67]. Добавление этих наполнителей полезно для улучшения пропорций смеси, долговременной прочности и снижения затрат. Кроме того, некоторые мелкие заполнители, такие как мелкий песок [68], переработанный стеклянный порошок [69] и стружка с модифицированной поверхностью [70], обычно используются для производства FC высокой плотности. Добавка: Обычно используемая добавка включает водоредуктор, гидроизолирующую добавку, замедлитель схватывания, ускоритель коагуляции и т. Д. Пластификаторы всегда считаются улучшающими совместимость [43]. Фактически, они определены как водоэмульсионные добавки для улучшения характеристик свежего бетона за счет снижения текучести и пластичности, и заметного влияния на сегрегацию бетона не наблюдалось [71, 72]. Волокно: В FC добавляют различные волокна, чтобы улучшить прочность и уменьшить усадку.В основном это полипропилен [73, 74], стекло и полипропилен [75], красный рами [76, 77], пальмовое масло, сталь [78], кокосовый орех [79], макулатура, целлюлоза [80], углерод и полипропилен [ 81], который обычно вводят в диапазоне от 0,2% до 1,5% от объема смеси.

FC обычно получают методом предварительного вспенивания или вспениванием смеси [37]. Большинство обычных смесителей, таких как наклонный барабан, тарельчатый смеситель, используемый для бетона или раствора, подходят для производства FC. Тип смесителя, пропорция смешивания и порядок смешивания, используемые для FC, зависят от принятия вышеупомянутых двух методов [38].Основные процедуры с использованием этих двух методов представлены ниже: Метод предварительного вспенивания . (1) Смесь пены и основы готовят независимо. (2) Полностью перемешайте пену и базовую смесь [82]. Метод смешанного вспенивания. (1) Поверхностно-активные вещества или пенообразователь смешиваются с базовой смесью (особенно с цементным тестом). (2) Пена образует ячеистые структуры в FC.

Существуют два способа образования пузырьков: сухой или мокрый. Сухой процесс дает более стабильные пузырьки размером менее 1 мм по сравнению с влажным процессом, при котором размер образующихся пузырьков составляет от 2 до 5 мм.Стабильная пена помогает противостоять давлению раствора до затвердевания цемента, что является преимуществом для создания надежной пористой структуры в FC [83].

Хотя процесс смешивания и качество FC в этих двух методах можно контролировать, метод предварительного формования считается более совершенным по сравнению с методом смешивания из-за следующего [84]. (1) Более низкие требования к пенообразователям [55] (2) Содержание пенообразователя тесно связано с содержанием воздуха в смеси

2.3. Свойства материала

В настоящее время FC все еще существует слабость и низкая долговечность.Обсуждение свойств материала в этом разделе в основном основано на практических приложениях, где существуют потенциальные проблемы, такие как (1) подземные воды, (2) недостаточная прочность конструкции, (3) трещина / разрушение конструкции, (4) проблема стабилизации, и (5) коррозия. Такие свойства материала, как усадка при высыхании, прочность на сжатие и долговечность, обсуждаются в обзоре литературы.

2.3.1. Усадка при высыхании

Отсутствие крупных заполнителей приводит к тому, что усадка ТК в 4–10 раз выше, чем у обычного бетона [15, 37].На усадку при высыхании влияет множество факторов, таких как плотность, пенообразователь, наполнитель, добавка и содержание влаги. В таблице 1 представлены различные значения усадки при высыхании, наблюдаемые для некоторых материалов на основе цемента.

|

||||||||||||||||||||||||

В целом усадка при сушке уменьшается с уменьшением плотности [37]. Различия в усадке, вызванные вспенивающими агентами, связаны со структурой пор FC, а более низкая связность пор помогает уменьшить усадку при высыхании [44]. Джонс и др. [86] наблюдали уменьшение усадки при высыхании, когда мелкий песок использовался в качестве наполнителя вместо летучей золы, потому что мелкий песок обеспечивает превосходную способность противостоять деформации усадки.Многие находки показывают, что мелкие заполнители, такие как легкий керамзит [87], расширенный перлит, застеклованные микросферы [88] и расширительный агент магния [89], вместе с уменьшением объема пены [90] могут уменьшить усадку при высыхании. Между тем, ограничивающие эффекты от увеличения количества воды и заполнителя также способствуют снижению усадки при сушке [91].

Сообщается, что технология автоклавирования снижает усадку при высыхании на 12–50% и повышает прочность; поэтому автоклавирование — идеальный вариант для поддержания продуктов FC в пределах приемлемой прочности и усадки [15].Чтобы уменьшить усадку при высыхании, некоторые аспекты, такие как контроль содержания воды, выбор связующего и пенообразователя, а также модификация смеси мелким заполнителем, заслуживают дальнейшего изучения. Использование волокон может значительно повысить сопротивляемость усадке при высыхании за счет (1) повышения прочности цементной базовой смеси на разрыв, (2) предотвращения дальнейшего развития трещин в цементной базовой смеси и (3) повышения способности сопротивляться деформации. Таблица 2 суммирует и рассматривает различные результаты и выводы по усадке при высыхании.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 9015 имеется в наличии; FA, летучая зола. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Некоторые неблагоприятные факторы, такие как плохое раннее отверждение, недостаточные меры по экономии воды или суровые производственные условия, могут вызвать испарение воды, что приведет к усадке или даже к растрескиванию FC.Некоторые технические меры, улучшающие эти ситуации, проиллюстрированы следующим образом: (1) Подходящая дозировка цемента. (2) Более низкое водоцементное соотношение. (3) Усиление водосбережения на ранней стадии. (4) Использование гидроизоляции. (5) Использование предотвращения трещин сеть.

2.3.2. Прочность на сжатие

Хотя FC был глубоко изучен, некоторые недостатки, такие как низкая прочность, все еще ограничивают его более широкое применение [100]. Прочность FC определяется различными вяжущими материалами, дозировкой цемента, пропорцией смеси, водоцементным соотношением, объемом пены, пенообразователем, методом отверждения, добавкой и т. Д.[101]. Таблица 3 иллюстрирует некоторые исследования различных факторов, влияющих на прочность на сжатие FC.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

OPC, обычный портландцемент; FA, летучая зола; CS, сжатие stren |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Механические свойства легкого бетона, армированного волокном, содержащего поверхностно-активное вещество

Легкий пенобетон, армированный волокном (FALC), был разработан для снижения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии.Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовали при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовали керамзит. Самоуплотняющийся агент использовался для снижения водоцементного отношения и сохранения хорошей удобоукладываемости. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокном.Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и индекс вязкости. На основе свойств была предложена модель прогнозирования деформаций и напряжений. Было продемонстрировано, что предложенная модель точно предсказывает поведение деформации FALC.

1. Введение

За последние три десятилетия сборные конструкции стали применяться для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительных системах.В последнее время большое внимание уделяется использованию легкого бетона для сборного железобетона для улучшения характеристик зданий, таких как снижение статической нагрузки, огнестойкость и теплопроводность. Кроме того, конструкция здания из сборного железобетона должна быть способна выдерживать ударные нагрузки, особенно землетрясения, поскольку устойчивость этих зданий к землетрясениям в соответствии с характеристиками становится важным фактором [1, 2].

Много усилий было приложено для разработки высококачественного бетона для строительных конструкций с улучшенными характеристиками и безопасностью.Были разработаны и экспериментально подтверждены различные типы сборных железобетонных изделий, такие как автоклавный газобетон (AALC), армированный волокном бетон (FRC) и легкий бетон. Ряд из них применен в натурных строительных конструкциях. AALC хорошо известен и широко применяется, но его небольшой размер и слабая прочность ограничивают его использование в конструктивных элементах [3]. Бетоны из легкого заполнителя обладают прочностью, снижением статической нагрузки и теплопроводностью, но их ограниченная способность поглощать энергию землетрясений вызывает опасения.Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или неупругой деформационной способностью», чем обычный бетон, но его вес создает проблемы. Фиброволокнистый легкий бетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые могут использоваться как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптивность легкого бетона из заполнителя и надежность FRC [4–6 ].

Целью данного исследования является изучение свойств материала FALC, включая прочность на сжатие, модуль упругости и индекс вязкости, с различными плотностями, волокнами и объемными долями волокна.Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования деформаций и напряжений.

2. Экспериментальные программы

Для проведения этого эксперимента использовались конструкции легкой бетонной смеси с различной плотностью, объемом воздуха, объемом и типами измельченного волокна. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два разных вида рубленых волокон и добавка для самоплотнения.Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но также и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести для нахождения основополагающей модели. В данной работе содержание ПАВ составляло 0 и 0,1%, а объемные доли волокна составляли 0, 1, 2, 3 и 4%.

2.1. Материалы

Используемые материалы состояли из раннего высокопрочного цемента типа I, соответствующего ASTM C150, крупного легкого заполнителя и мелкого легкого заполнителя.Самоуплотняющийся агент (Sika ViscoCrete 6000) использовался для уменьшения количества воды и сохранения хорошей удобоукладываемости. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, которые в настоящее время используются в бетоне, можно условно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают большими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударам и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, образуют прочные композиты.Они придают композиту прочность и жесткость и в разной степени динамические свойства. В этом тесте использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В таблицах 2 и 3 показаны свойства агрегатов и добавок соответственно.

| ||||||||||||||||||||||||||||||||||||||||||||

| Цвет | pH | Удельный вес | ||

|

|

||||

| Самоуплотняющийся агент (SP) | Поликарбоксилат | Прозрачный янтарный |

5.5–7,5 | 1,10 |

| Поверхностно-активное вещество (S-1) | Полимер | Белый | 5,0–7,0 | 1,04 |

|

|

||||

53 2,2 Пропорции смеси

Все смеси имели содержание цемента 560 кг / м 3 и содержание волокна 5,6, 11,2, 16,8 или 22,4 кг / м 3 . Это содержание цемента было выбрано из предыдущих испытаний, чтобы обеспечить прочность на сжатие около 38 МПа.Водоцементное соотношение было зафиксировано на уровне 0,45. Самоуплотняющийся агент обеспечивал максимальное уменьшение воды (10% ~ 45% от обычного водоцементного отношения), увеличивал начальную прочность и обеспечивал отличную пластичность, сохраняя осадку до двух часов. Чтобы предотвратить спутывание или комкование волокон с последующим неравномерным распределением волокон, использовались самуплотняющийся агент и смеситель с низким усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.