Угловое соединение брусков с прямым стыком: Соединения столярных элементов и узлов

Соединения столярных элементов и узлов

Категория: Столярные работы

Соединения столярных элементов и узлов

Характеристика элементов

При всем многообразии предметы мебели и столярные изделия (двери, панели, перегородки) состоят из определенного числа элементов: брусков, щитов, рамок или решеток, коробок и различных мелких и профильных деталей.

Брусок представляет собой простой конструктивный элемент, он может иметь самые разнообразные сечения, форму и длину. Брусок, изготовляемый из целого куска древесины (из массива), обычно имеет небольшие размеры по сечению. Так, например, в мебельном производстве и в производстве строительных деталей предельное сечение бруска из массива 100X60 мм. Изготовление из цельного куска древесины брусков больших сечений является нецелесообразным, так как, будучи подвержены усушке, разбуханию и короблению, они недостаточно формоустой-чивы.

У каждого бруска узкие стороны называются кромками, ши-токие — пластями. Линия, разграничивающая пласть и кромки, называется ребром. Поверхность бруска, получаемая при перерезании волокон древесины под прямым утлом, называется торцовой, а под углом 45° — полуторцовой.

Рамка представляет собой конструктивный элемент — узел, состоящий в простейшем случае из четырех брусков, соединенных концами, причем пласти брусков лежат в одной плоскости. Иногда рамка имеет добавочные бруски, так называемые средники. У вертикально стоящей рамки вертикальные бруски называются стоемными, горизонтальные — поперечными. У рамок, лежащих в горизонтальной плоскости, наиболее длинные &5>уски называются продольными, а короткие — поперечными.

Количество средников в некоторых конструкциях достигает большого числа. В этом случае они образуют решетку.

Коробка состоит из четырех стенок, связанных шиповой-вязкой.

Щит представляет собой деревянную плиту толщиной 20—25 мм, сделанную из клееной фанеры, шпона, реек, брусков или измельченной древесины. В современной мебели щит является основным конструктивным элементом. Названия сторон у щита те же, что и у бруска.

В современной мебели щит является основным конструктивным элементом. Названия сторон у щита те же, что и у бруска.

Разнообразные профильные детали, применяемые в мебели и столярных изделиях, имеют названия, определяющие их назначение. К ним относятся карнизы, плинтусы, пилястры, горбыльки раскладки, штапики, калевки, а также мелкие детали: рейки, планочки, бобышки и др.

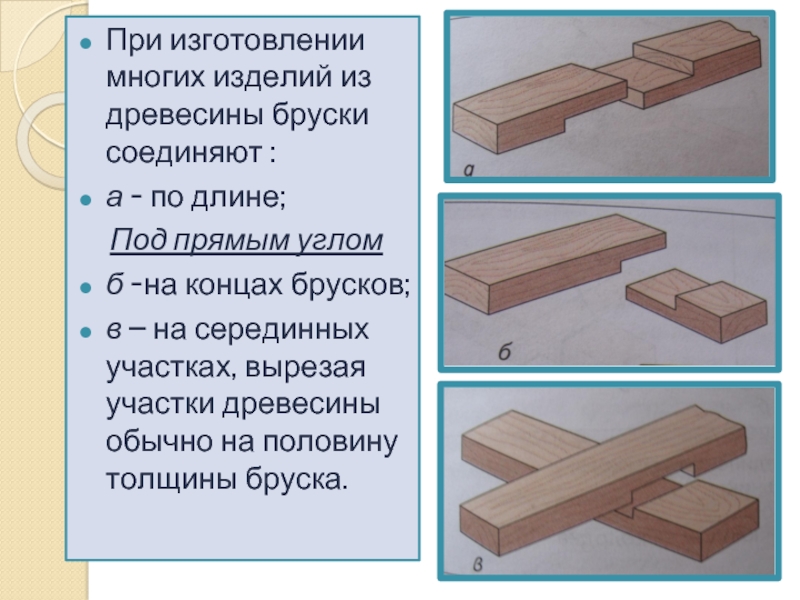

Сращивание

Сращиванием или наращиванием брусков называется соединение их по длине. Этот вид соединения чаще применяется-при изготовлении столярно-строительных изделий, чем в мебельном производстве. Существует целый ряд способов сращивания по длине: соединение двух брусков в шип с прямым или косым стыком; прямое соединение брусков вполдерева с накладкой прямым или косым стыком или косой накладкой вполдерева с прямым стыком.

Применяют также так называемые замочные соединения в простой накладной замок или клиновой замок, а также соединения шипом в торцовый паз и др.

Из способов, применяемых для соединения брусков по длине при получении мебельных деталей, чаще других применяют соединение на косую фугу, на круглых вставных шипах в торец и на зубчатый шип. Соединение деталей на зубчатый шип имеет особое назначение при заготовке задних ножек стульев в целях более экономного использования древесины дефицитных пород.

Угловые соединения брусков

Наиболее простыми из угловых соединений являются шиповые соединения. В шиповых соединениях шип сопрягается с проушиной или с гнездом. Боковые стенки гнезда или проушины называются щечками. Шип имеет длину,, ширину и толщину. Уступьи бруска, ведущие к телу шипа, называются заплечиками.

Наиболее распространенный тип шипового соединения — вязка на одинарный шип.

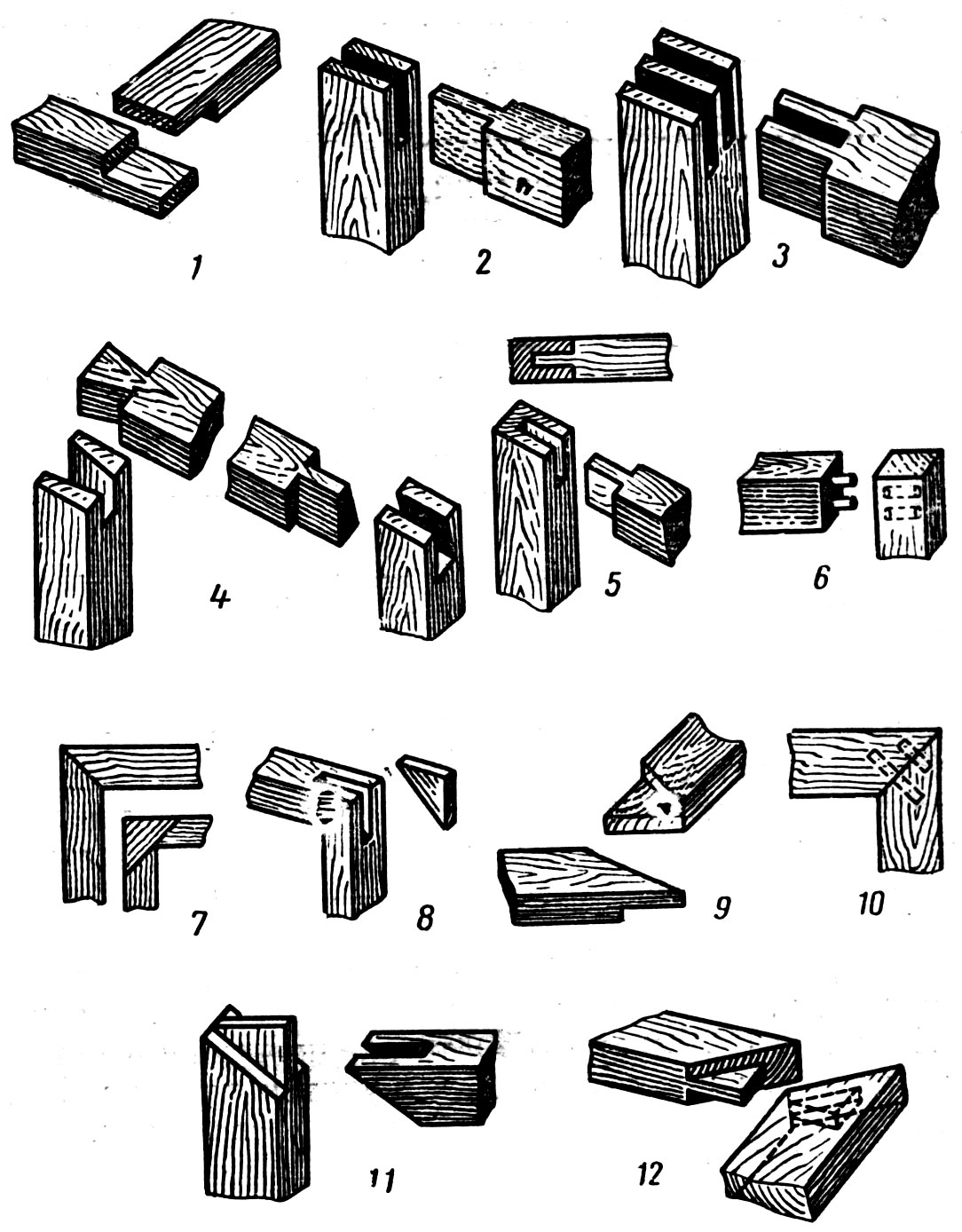

Рис. 1. Сращивание брусков:

а — в шип с прямым стыком, б — в шип с косым стыком, в — прямая накладка вполдерева с прямым стыком, г— прямая накладка вполдерева с косым стыком, д — косая накладка вполдерева с прямым стыком, е — в простой накладной замок, ж — в клиновой замок, з — с шипом в торцовый паз, и — на косую фугу, к — на круглых вставных шипах в торец, л — на зубчатый шип

Рис. 2. Элементы шипового соединения

2. Элементы шипового соединения

Угловые соединения (вязки), в которых нельзя допускать открытого шипа, выполняются шипом впотемок. Для такого шипа выбирают не проушину, а гнездо и шип делают не на всю ширину бруска, а только несколько подрезают с таким расчетом, чтобы образовались заплечики (потемки), перекрывающие гнездо. Шип с потемком может быть сквозным, проходящим через весь брусок, и глухим, скрытым в бруске. Прочность вязки шипом впотемок (особенно несквозным) значительно ниже прочности вязки открытым шипом.

Рис. 3. Соединения, применяемые для формирования рамок из брусков с прямоугольной подрезкой:

а — открытым сквозным шипом, б — одинарным сквозным шипом впотемок, в — одинарным глухим (несквозным) шипом впотемок, г — одинарным сквозным шипом вполупотемок. д — одинарным глухим шипом вполупотемок, е — тройным шипом, ж — внакладку, з —в «ласточкин хвост», и — в проушину с подрезкой

Иногда потемочный шип заменяют шипом вполупотемок. Срезку потемка в таком шипе делают с одной стороны шипа не на всю длину, а только на часть ее: обычно на половину или несколько больше. Площадь склейки такого соединения по сравнению с вязкой потемочным шипом увеличивается; по сравнению с вязкой открытым шипом в этом соединении уменьшается возможность смещения шипа в период схватывания клея. Полупотемочные шипы применяют для вязки ножек столов или табуретов с царгами. Полупотемочный шип царги стола или табурета, вставленный в ножки, закрывают сверху крышкой или сиденьем.

При изготовлении столярно-строительных изделий, например оконных переплетов и дверных полотен, применяют для большей прочности соединения двойным или тройным шипом.

Соединение внакладку применяется сравнительно редко и только для неответственных конструкций. Это соединение скрепляют нагелями и клеем или оклеивают фанерой.

Угловые соединения могут быть выполнены вязкой на шип «ласточкин хвост». Угол наклона боковых поверхностей шипа составляет обычно около 80° к телу бруска.

В оконных рамах, обвязках дверных полотен и т. п. применяется соединение в проушину с подрезкой (с подсечкой) заплечиков на ус.

Для рамочных угловых соединений применяют также круглые вставныеши-п ы, или шканты, которые изготовляют из древесины твердых лиственных пород. Концевые соединения на вставных круглых шипах отличаются простотой изготовления и достаточно высокой прочностью. Круглый шип, или шкант, для удобства постановки его в отверстия соединяемых деталей делают с фаской на концах и неглубокой прорезной канавкой — прямой продольной или спиральной, которая служит для выхода излишков клея.

Деревянные гвозди, или нагели, применяются как дополнительное скрепляющее средство при столярных вязках, главным образом для предохранения шипа от выворачивания (в углах оконных переплетов и дверей). Нагель имеет в сечении форму многоугольника и ставится на клею. В качестве дополнительных креплений, которые часто применяют на углах оконных переплетов с целью предохранения рамы от перекосов и провисания, используются металлические угольники. Угольники ставят снаружи с врезкой заподлицо и крепят винтами или врезают внутрь углового соединения посередине ширины рамных брусков.

Рис. 4. Соединения круглыми вставными шипами, нагелями и угольниками: а — соединение на шипах; б — круглый шип — шкант: 1 — фаска, 2 — канавка; в — нагель; г — металлический угольник

Рис. 5. Соединения, применяемые для формирования рамок из брусков, подрезанных на ус:

а — сквозным шипом, б — полупотемочным (глухим) шипом, в — круглыми вставными шипами, шкантами (впритык), г — вставным плоским глухим шипом, д — вставным плоским сквозным шипом, е — вставным плоским открытым шипом

Соединение сквозным и полупотемоч-ными (глухими) шипами на ус применяют для рамок столярных стульев, крышек столов и др.

Соединение круглыми вставными шипами применяют для рамок столярной мебели, рамок сидений жестких стульев, крышек небольших столов и т. п.

п.

Соединение вставными плоскими глухими и сквозными шипами применяют для вязки рамок столярных стульев и рамок для картин и т. д.

Соединение вставным плоским открытым шипом применяют для вязки вставных рамок столярных стульев и т. п.

Соединение посредством металлических скреп применяют для рамок пустотелых щитов под облицовку фанерой и неответственных деталей мебели. Металлические скрепы применяют как самостоятельное крепление или дополнительно к клеевому. В зарубежной практике, особенно в США, этот вид соединений распространен очень широко.

Соединение S-образными металлическими пластинками длиной от 15 до 30 мм и шириной от -4 до 15 мм производится так, чтобы половина пластинки вошла в одну деталь, а вторая — в другую. При вгонке в древесину пластинка несколько выпрямляется, а затем вследствие упруго-сти стремится возвратиться к первоначальной форме и стягивает соединяемые части.

Рис. 6. Соединения посредством металлических скреп: a —S -образных, 6 — конусных пластин, в — колец

Для соединения металлическими конусными пластинками в срезанных кромках брусков делают прорези, в которые вставляют скрепу. Так как пластинка суживается к одному концу примерно на 2°, она при вколачивании стягивает детали весьма прочно.

При соединении металлическими кольцами в деталях выбирают канавку по окружности, равную размерам кольца, в которую закладывают кольцо, стягивающее детали.

Соединения, применяемые при изготовлении решеток

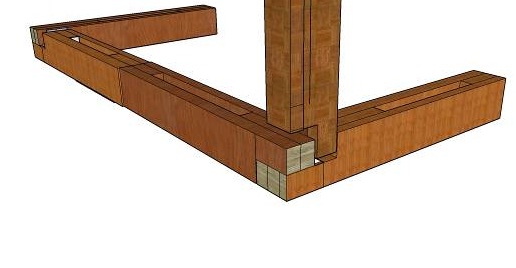

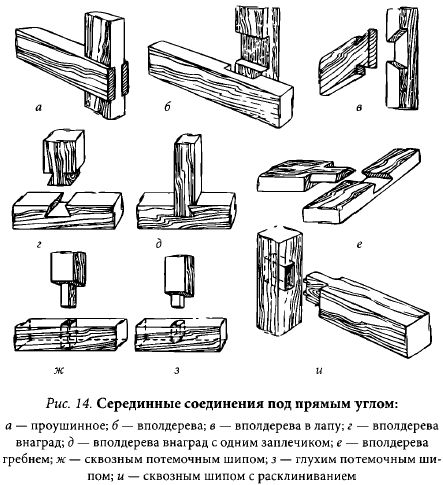

Соединения, применяемые для формирования крестовин и решеток, представляют собой серединные, или, как их иногда называют, тавровые, соединения под прямым углом.

По характеру врезки они бывают проушечные, вполдерева или гнездовые.

Соединение в лапу или в накладной замок «ласточкин хвост» применяют в тех случаях, когда средником (зарезаемым в лапу) стремятся удержать бруски рамки от расхождения.

Рис. 7. Серединные соединения под прямым углом, применяемые для формирования решеток: а — проушечное, 6 — вполдерева, в — вполдерева в лапу, г — вполдерева внаград, д — вполдерева внаград с односторонним скосом, е— вполдерева гребнем, ж — сквозным потемочным шипом, з — глухим потемочным шипом, а — на сквозной шип с расклинкой

Соединение вполдерева гребнём применяют в тех случаях, когда хотят предотвратить коробление связываемого бруска, особенно если он имеет значительную ширину.

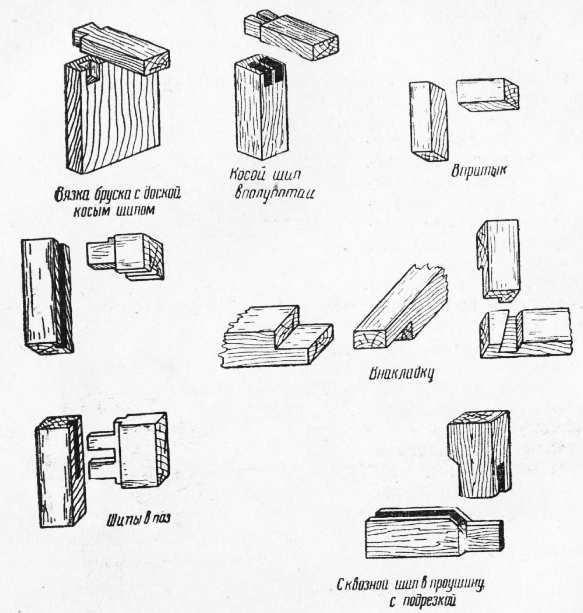

Соединения, применяемые для формирования коробок

Коробчатые или ящичные соединения в менее ответственных случаях делают с открытым шипом прямым, косым или «ласточкин хвост» или с открытым торцом на вставную в паз рейку, в паз и гребень, на вставных шипах плоских или круглых.

Рис. 8. Соединения, применяемые для формирования коробок (ящиков):

а — прямым открытым шипом, б — косым открытым шипом, в — открытым шипом «ласточкин хвост», г — в паз на вставную рейку с открытым торцом, д — в паз и гребень, е — на вставных шипах, ж — соединение полупотайным шипом в «ласточкин хвост»

В тех случаях, когда необходимо скрыть торцы шипов с одной стороны (с лицевой), вязку производят на полупотайных шипах косых или «ласточкин хвост».

Когда необходимо полностью скрыть соединение и сделать прирезки на ус, делают шиповые соединения в полный потай в паз, на вставную рейку, на гребень или впритык на ус с подклей ной бобышкой.

Pис. 9. Соединения на ус, применяемые при формировании коробок (ящиков):

а — впотай, б — в паз на вставную рейку, в — на гребень, г — с подклейной бобышкой

В тех случаях, когда в коробку надо установить вертикальный средник, его врезают в боковые стенки коробки в одинарный или двойной наград, на прямой паз и гребень, треугольным шипом, прямым глухим шипом, сквозным шипом или на круглых вставных шипах.

Горизонтальные средники, укладываемые на коробку плашмя, врезают соединением в «ласточкин хвост» или прямой врубкой с креплением шпильками или гвоздями.

Рис. 10. Соединения серединные:

а — в одинарный или двойной наград, б — на прямой паз в гребень, в — треугольным шипом, г — прямым глухим шипом, д — прямым сквозным шипом, е — на круглых вставных шипах, ж — в «ласточкин хвост», з — прямой врубкой с креплением гвоздями

Шипы «ласточкин хвост» можно вырабатывать вручную и с помощью машин. При машинной обработке форма шипа несколько отличается от обычной: тело шипа и соответственно проушину делают заоваленными.

При ручном изготовлении узкую сторону шипа «ласточкин хвост» делают равной 3—4 см, а промежуток между основаниями гнезд — вдвое шире основания шипов. При машинной выделке эти величины равны.

Полупотайные шипы коробчатых соединений выделывают в 2/3—3/7 толщины доски.

Столярные работы — Соединения столярных элементов и узлов

угловое соединение под прямым углом и другие способы. Как соединяют их между собой? Чем его соединить?

«Новое – это хорошо забытое старое». Данная пословица максимально подходит к тенденциям моды XXI века. Когда-то давно дома строились не из кирпича и бетонных блоков, а из бревен. Сейчас снова стало модным строить загородные дома и дачи из дерева, под старину, при этом внутри домов обустраивается максимально современная обстановка, интерьер и техника. Материалов для строительства таких домов много, главное, правильно соединить углы конструкции. Всю технологию соединения бруса контролирует ГОСТ 30974-2002.

Основные требования

Перед началом работы с брусом необходимо уяснить два основных требования. Первое – надежность укрепленной балки. Второе – непродуваемость установленной и соединенной в углах балки. Все очень просто: если брус установлен ненадежно, то стены расшатаются и со временем рухнут, потому что конструкцию деревянного дома держат не только горизонтальные, но и вертикальные стены.

Надежность балки определяется и просушкой дерева (до 20%). Правильная просушка увеличивает несущую способность при воздействии внешних факторов. Запрещено использовать брус с механическими повреждениями и природными щелями, так как в этих промежутках будет застаиваться вода. Продуваемые же углы – один из признаков некачественной установки. Если врубка будет произведена неправильно и не по технологии, тогда этого момента не избежать.

Запрещено использовать брус с механическими повреждениями и природными щелями, так как в этих промежутках будет застаиваться вода. Продуваемые же углы – один из признаков некачественной установки. Если врубка будет произведена неправильно и не по технологии, тогда этого момента не избежать.

Согласно данным ГОСТа, для строительства зданий используют следующую толщину бруса: 100, 150, 200, 250 мм. Ее выбирают в зависимости от параметров желаемой постройки. Если строится одноэтажный дом, а впоследствии планируется утепление стен, тогда нужно выбрать толщину в 150 мм. Для более высоких зданий требуется жесткость и устойчивость конструкции, и для этого применяется брус с сечением 200х200 мм.

Прежде чем приступить к постройке здания, определитесь с размером бруса. Если строится дача, достаточно применить обыкновенный строганый брус, который просушен природным способом. Для строительства дома, в котором будут жить круглый год, лучше использовать профилированный брус. Он должен быть высушен механическим способом.

Отличным выбором будет сорт балки А или АВ. Если вам понадобились оцилиндрованные бревна, используйте брус типа D.

Угловые соединения с остатком

Соединение бруса с остатком приводит к большому расходу материала, но оно значительно надежнее, чем соединение без остатка. Таким способом пользовались в древние века на Руси. При упоминании русской избы перед глазами возникает небольшая постройка с углами, соединенными с остатком. При таком соединении брус выступает за пределы сруба.

Таким способом пользовались в древние века на Руси. При упоминании русской избы перед глазами возникает небольшая постройка с углами, соединенными с остатком. При таком соединении брус выступает за пределы сруба.

Соединение углов бруса с остатком называется соединением в чашу. Брус собирается в чашу благодаря нескольким видам угловых замков:

- односторонние;

- двусторонние;

- четырехсторонние.

Односторонний паз

Когда балка скрепляется односторонним способом, она имеет небольшой разрез поперек, в виде бороздки. Размер паза равен размеру верхнего бруса, а толщина – половине этого же бруса. Такой метод соединения используется со всеми типами материала.

Двусторонний паз

При двустороннем креплении разрезы делают и в нижнем, и в верхнем брусе, при этом толщина разреза равна четверти толщины сруба. Длина и толщина паза равна ширине бруса. Такие пазы должны вырезать специалисты, потому что здесь требуется высокая точность спилов.

Четырехсторонний паз

Четырехстороннее крепление подразумевает собой проделывание разрезов со всех четырех сторон бруса. Длина и толщина равны ширине балки, а глубина – 1/4 толщины бруса. Такое крепление максимально упрочняет конструкцию.

Способы без остатка

При скреплении бруса без остатка получаются ровные края встык. Существует три вида соединения без остатка:

- стыковое;

- шпоночное;

- шиповое.

Рассмотрим особенности всех трех подвидов.

Стыковое

Самый простой вариант – это стыковой крепеж профилированного бруса. Здесь стыкование происходит с использованием стальных шиповидных плах или скоб. На качество плотности соединения влияет качество обработки паза. Поверхность этого паза обязательно должна быть идеальной. Но даже при высококачественной обработке такой угол не слишком силен в герметизации и находится под регулярной нагрузкой.

Из-за этого теряется допустимая норма потери тепла. Поэтому подобный способ крепления не применяется в банях.

Шпоночное

При использовании шпоночного способа для крепления бруса должна применятся прокладка из твердых пород и древесины. После того как брус уложили в этот паз, шпонка фиксирует его и не дает конструкции сместится. Этот крепеж является самым распространенным типом соединения.

Шиповое

При шиповом способе соединения в торце бруса вырезают паз, а на конце второго бруса, с которым будет происходить соединение, формируют шип. Для правильного соединения эти два бруса соприкасаются под углом 90 градусов. Чем больше шипов и бороздок, тем крепче сооружение.

Для правильного соединения эти два бруса соприкасаются под углом 90 градусов. Чем больше шипов и бороздок, тем крепче сооружение.

Когда брусья помещают в паз, туда же обязательно кладут льноджутовый вкладыш. Этот вкладыш уплотняет угол сруба и повышает теплоизоляцию. Дополнительно в каждый установленный брус вбивают деревянные нагели (они еще называются шкантами), что придает дополнительную силу креплению. Существует два вида шкантов: цилиндрический и квадратный. Более распространенным видом является цилиндрический, так как он предотвращает частичную осадку стен. Квадратный дешевле в изготовлении, но слабее на излом. Изготавливают эти крепежи из твердых пород деревьев, например, березы.

Для устойчивости конструкции из бруса необходимо использовать разные виды крепежей. Цена таких изделий невысока, что позволяет сэкономить. Ассортимент столь разнообразен, что без проблем можно подобрать идеальный вариант для крепления. Для работы с крепежами не требуется дорогостоящих инструментов или особого профессионализма. Достаточно просто приложить деталь к месту крепления, а потом прикрутить ее с помощью самореза и шуруповерта.

Достоинством подобных креплений является срок службы. Они обработаны особенными материалами, позволяющими без проблем переносить неблагоприятные условия. При скреплении балок не придется делать каких-либо надрезов и распилов, что сохраняет максимальную прочность деревянного изделия. Рассмотрим некоторые варианты крепежных элементов.

Пластина

Пластины дают возможность скреплять элементы, находящиеся в одной плоскости. Они позволяют сращивать и удлинять разные части из дерева. В пластинах отверстия для креплений бывают нескольких диаметров, что позволяет прикреплять их разными видами винтов, гвоздей и саморезов.

В пластинах отверстия для креплений бывают нескольких диаметров, что позволяет прикреплять их разными видами винтов, гвоздей и саморезов.

Уголок

Металлический соединительный уголок – еще один вид крепежных элементов. Этот тип предназначен для крепления балок под углом. Отверстия для крепления на уголках расположены симметрично, что позволяет закрепить две балки с одинаковой нагрузкой. Соединительные уголки имеют разные размеры, поэтому с их помощью соединяются брусья даже 150х150 мм и больше.

Целесообразно использовать такие подвиды в местах, где требуется большая жесткость крепления, а также там, где соединение со временем будет подвержено деформации. Соединять изделия можно не только под углом в 90 градусов. В наличии также имеются металлические соединительные уголки, которые крепят брусья под углом в 135 градусов, разные асимметричные детали, Z-образные модели и т. д.

Держатель

Опоры и держатели предоставляют возможность крепления балок к стене без вырезания паза. Это упрощает работу и экономит время исполнителя. Элементы держателя могут скреплять брусья под любым углом, что позволяет очень быстро проделывать стропильные работы. Щит – это разновидность изделия плоскостной формы. Важно, чтобы его толщина была меньше ширины и длины. Различают два вида щитов:

- сплошной;

- рамочный.

Щит состоит из рамки, которую необходимо стыковать между собой со всех сторон разными способами (склеиваются, соединяются на углах шипами). Зазоры рамки заполняются филетами или облицовываются с двух сторон фанерой. Примерами щита является сруб бруса, каркас, филенка.

Для подготовки балок к установке изначально необходимо правильно вырезать сечение для соединения. Существует четыре вида шаблона: №50, №80, №120, №160. Выбирая шаблон, руководствуются шириной бруса. Каждый шаблон предоставляет определенный диапазон ширины бруса, с которым можно работать. Логичным и целесообразным решением будет подобрать шаблон для увеличения прочности несущей конструкции. Брус небольшой ширины требует и небольшого сечения. Большие размеры, соответственно, потребуют больших пазов. Высота паза в зависимости от подобранного шаблона может составлять от 90 до 300 мм.

Существует четыре вида шаблона: №50, №80, №120, №160. Выбирая шаблон, руководствуются шириной бруса. Каждый шаблон предоставляет определенный диапазон ширины бруса, с которым можно работать. Логичным и целесообразным решением будет подобрать шаблон для увеличения прочности несущей конструкции. Брус небольшой ширины требует и небольшого сечения. Большие размеры, соответственно, потребуют больших пазов. Высота паза в зависимости от подобранного шаблона может составлять от 90 до 300 мм.

Шаблоны также различаются сериями. Серия В – это шаблоны с фиксированными опорами в 90 градусов. Шаблон используется при перпендикулярном соединении паза балок. Серия N – это шаблоны с наклонными опорами в 50, 90 и -50 градусов. Они применяются при прямых соединениях и при соединениях под углом.

Особенно выгодно их использовать при кровельных работах, поскольку там формирование паза и шипов проходит под разными углами.

При использовании в строительстве бруса зданиям понадобятся внутренние перегородки. Каркасные перегородки обычно строятся из стойки, обвязки и обшивки. Стойки делаются из брусков или досок, а их сечение зависит от размера перегородки. В основном размер стоек составляет 50х100 мм. Начинается все с обвязки досок, к которым будет крепиться стойка. Эти доски прибиваются с двух сторон к потолку и полу. После этого на расстоянии от 40 до 120 мм устанавливаются стойки, закрепляют их гвоздями либо шипами. Получается конструкция, готовая к обшивке.

Решив построить дом или дачу из бруса, вы сможете получить экологически чистое здание. При соблюдении правил и технологий строительства в нем будет прохладно летом и тепло зимой. Баня из деревянных балок – это идеальный вариант получения постройки за несколько дней.

Но все же такая конструкция принесет немного хлопот из-за усадки деревянных брусьев, если эти брусья не были высушены механическим способом.

Данный момент нужно обязательно учитывать при выборе бруса.

В следующем видео представлены варианты соединения бруса в углах.

Деревянные соединения без единого гвоздя. Секреты изготовления плотных соединений из дерева. Выполнение углового соединения на ус

Изготовление плотных соединений из дерева

Профессиональная разметка с помощью точных инструментов

Плотные соединения изделий из дерева

начинаются с аккуратной и точной разметки.

Это особенно важно, если вы изготавливаете соединения вручную и линии разметки служат ориентирами для инструментов. Точность механической обработки зависит от аккуратной настройки упоров, стопоров, вылета и наклона пильных дисков и фрез. Далее описаны шаги, которые помогут добиться великолепных результатов. Для этого не требуется уникальное оборудование, но следует выбирать инструменты, которые гарантируют аккуратность и эффективность. Кроме того, выработайте привычку соблюдать следующие правила при измерениях и разметке.

- Пользуйтесь точными инструментами.

Например, старайтесь, если возможно, в большинстве случаев применять точную стальную линейку вместо рулетки с гибкой лентой. Хорошие инструменты стоят дороже, но они прослужат вам в течение всей жизни.

- Постоянство — залог успеха.

На протяжении всей работы над проектом пользуйтесь одними и теми же измерительными инструментами, чтобы избежать небольших неточностей, влияющих на качество соединений. Например, отметки 300 мм на двух линейках могут не совпадать. - Главное — результат, а не измерения.

В большинстве случаев следует избегать измерений, когда можно использовать для разметки смежной детали уже готовую деталь с элементами соединения. Например, сделав шипы на передней стенке ящика, разметьте с их помощью «ласточкины хвосты» на заготовках боковых стенок. - Применяйте правильные приемы разметки и правильные инструменты.

С хорошими разметочными и измерительными инструментами проще добиться необходимой точности.

|

Не всегда удается точно выровнять конец линейки с торцом заготовки, поэтому в такой ситуации лучше, как говорят, пожертвовать нулем. Совместите с торцом следующее порядковое деление и отметьте размер в соответствии с ним. |

Чтобы провести тонкую линию параллельно грани заготовки, используйте рейсмус. Показана разметка контура гнезда на стойке после определения положения конца перекладины |

Острый нож оставляет тончайшую линию, обеспечивая высокую точность разметки. В некоторых случаях углубленная линия становится также стартовой позицией для стамески

|

Когда нужно измерить толщину заготовки и пазового диска или ширину паза, электронный штангенциркуль избавит от ошибки, показывая точный размер |

Убедиться, что упоры станка установлены точно под углом 90°, можно с помощью стального угольника |

Точная настройка станков для точной обработки деталей

Станки и электроинструменты обеспечат великолепные результаты только при условии их правильной настройки и регулировки. На этой странице показаны основные особенности настройки трех машин, главных для большинства мастерских: пильного и строгально-фуговального станков, а также фрезерного стола. Подготовив их к работе, помните следующие правила.

На этой странице показаны основные особенности настройки трех машин, главных для большинства мастерских: пильного и строгально-фуговального станков, а также фрезерного стола. Подготовив их к работе, помните следующие правила.

- Прежде всего, сделайте заготовки одинаковой толщины.

Начинайте работу над любым проектом с обработки всех заготовок до одной и той же толщины. Любые различия в толщине затрудняют получение аккуратных соединений и вызывают необходимость в дополнительной подгонке шлифовке и циклевании. - Разумный подход.

Длинные доски неудобно обрабатывать, поэтому лучше сразу раскроить их на заготовки с небольшим припуском, с которыми проще управляться, добиваясь необходимой точности. - Проверяйте размеры дважды.

Реальная толщина плитных и листовых материалов, как правило, отличается от номинальной, поэтому для их измерения следует использовать штангенциркуль. Только после этого выпиливайте пазы, шпунты и фальцы соответствующей ширины.

Прежде чем что-то пилить, проверьте параллельность диска пазам в столе, настройте поперечный (угловой) упор на угол 90°, а затем установите продольный упор параллельно диску. При продольном пилении используйте прижимную гребенку, удерживающую заготовку плотно прижатой к продольному упору.

Выровняйте задний стол с высшей точкой траектории режущих кромок ножей, как показано на рисунке справа. Затем с помощью проверенного угольника убедитесь, что продольный упор установлен точно под прямым углом к заднему столу. Чтобы добиться отличного результата, при строгании всегда прижимайте заготовку к упору. Медленно подавайте доску на вращающуюся ножевую головку. Когда передний конец доски пройдет над ножами, сместите вперед место приложения прижимного усилия, чтобы доска прижималась к заднему столу. Для получения хорошего результата отрегулируйте задний стол и продольный упор.

Планируйте выполнение большей части фрезерных работ за несколько проходов, настроив упор на окончательную высоту или ширину для последнего прохода. Фиксируйте положение фрезера после каждого изменения вылета фрезы. При выборке пазов, шпунтов, фальцев и других элементов соединений используйте прижимы, подобные показанной здесь прижимной гребенке. Нетрудно сделать самому, для этого не потребуется много материала.

Фиксируйте положение фрезера после каждого изменения вылета фрезы. При выборке пазов, шпунтов, фальцев и других элементов соединений используйте прижимы, подобные показанной здесь прижимной гребенке. Нетрудно сделать самому, для этого не потребуется много материала.

Окончательная подгонка гарантирует успех

Вне зависимости от того, сколько соединений требуется изготовить на станке, после каждого изменения настроек всегда делайте пробные проходы и образцы соединений, используя обрезки. Регулировку следует продолжать до достижения плотной сборки пробного соединения и только после этого приступить к обработке деталей проекта. Но несмотря на все ваши старания, порой можно обнаружить несовершенство в соединениях. Опилки на пильном столе или незаметное коробление ранее остроганной заготовки могут испортить работу и сделать сборку невозможной. Если деталь слишком толстая или широкая, не поддавайтесь искушению подогнать размер с помощью станков. Точную подгонку лучше доверить ручным инструментам.

- Маленький зензубель.

С его помощью удается быстрее всего снять слой толщиной от 0,5 мм и более с широкого шипа или гребня. Зензубель с малым углом наклона железки особенно эффективен при работе поперек волокон. Выступающая сбоку режущая кромка позволяет обрабатывать внутренний угол вплотную к плечику шипа. - Рашпиль или напильник.

Плоский рашпиль, с крупной насечкой быстро удаляет материал, но оставляет более грубую поверхность, чем рубанок. Плоский напильник работает медленнее, но им хорошо выглаживать поверхность. - Наждачная бумага.

Если вам требуется снять совсем немного материала с шипа или другой широкой поверхности, наклейте кусок наждачной бумаги зернистостью 100 единиц на подходящий обрезок доски или пробковый брусок. Используйте самоклеящуюся наждачную бумагу или наклейте обычную с помощью аэрозольного клея или двухстороннего скотча. Такой способ позволяет обработать только одну плоскость, не затронув смежные, как это бывает, если просто обернуть брусок наждачной бумагой.

- Стамеска.

Различной ширины клинки позволят удалить материал из любых труднодоступных мест. При зачистке плоской поверхности держите стамеску фаской вверх, прижимая ее плоскую переднюю грань к древесине.

Применяя рашпиль, стамеску или любой другой инструмент для удаления материала, не спешите и регулярно проверяйте результат, соединяя детали.

Тщательно планируйте последовательность сборки

Вы аккуратно выпилили все детали, добились плотности во всех соединениях и теперь готовы заняться сборкой. Но прежде чем открыть флакон с клеем, обязательно проведите пробную сухую сборку (без клея). Собирая изделие, определите, в каком порядке лучше соединять детали, сколько струбцин потребуется для плотного сжатия всех соединений и как лучше разместить струбцины, чтобы не было перекосов.

Сборку больших и сложных проектов лучше разделить на несколько простых этапов, вместо того чтобы суетиться, пытаясь склеить все детали за один раз. Например, делая шкафчик с филенчатыми боковинами, сначала соберите рамы с филенками, а затем приступайте к основной сборке. Такой подход дает вам больше времени для проверки всех соединений и требует меньше струбцин. Другой способ выиграть время — использовать клей с увеличенным временем схватывания. Например, обычный желтый клей Titebond заставляет провести всю сборку за 15 минут, а разновидность Titebond Extend позволяет выравнивать склейку в течение 25 минут.

При установке струбцин убедитесь, что их давление приходится на середину соединения. Неправильно установленная струбцина может деформировать детали так, что между ними образуется зазор. Иногда, несмотря на все старания, соединения не получаются аккуратными. Случайно соскользнувший инструмент, невнимательность или незамеченные опилки около упора приводят к тому, что соединение оказывается неплотным или в нем появляется заметный зазор.

Собирайте шкафчик поэтапно, склеив сначала небольшие боковые филенчатые рамы. Тогда вы сможете уделить больше внимания каждому соединению. Затем приступайте к сборке корпуса

Затем приступайте к сборке корпуса

Как можно спасти кажущуюся испорченной работу?

Зазор можно замазать смесью быстросхватывающегося эпоксидного клея с пылью от шлифовки такой же древесины (смесь должна иметь консистенцию густой пасты). Лучше использовать именно эпоксидный клей вместо ПВА, так как шпаклевка неминуемо размазывается по прилегающим к соединению поверхностям и эпоксидный клей застывает, не впитываясь в древесину. Излишки такого состава нетрудно удалить шлифовкой, чтобы не возникли проблемы при нанесении отделки. Применяйте такой метод заполнения, когда на первое место выходит внешний вид соединения, а не его прочность.

Если при пробной сборке шип болтается в гнезде, такое соединение не будет прочным. Заполнение зазоров клеем не принесет пользы, поэтому не поленитесь усилить слишком тонкую часть с помощью древесины. Выпилите две накладки, чтобы шип стал чуть толще, чем требуется, и приклейте их с обеих сторон. После просушки снова подгоните шип к размерам гнезда.

Превратите недостаток в достоинство

Иногда лучше не скрывать следы ремонта, а сделать их видимыми. В слишком узком ясеневом шипе, сделали два пропила и вставили в них тонкие клинья из вишни, которые плотно прижали узкие щечки шипа к краям гнезда. В других случаях, например, при соединении потайным шипом, небольшие фаски или закругления вдоль ребер плечиков сделают неплотный стык менее заметным.

Замените деталь

Это может произойти с каждым из нас. Некоторые ошибки не имеет смысла исправлять по двум причинам: (1) если независимо от вашего мастерства и старания неприглядный дефект останется заметным или (2) если быстрее и проще сделать новую деталь взамен испорченной.

С древних времён, после освоения орудий труда, человек приступил к строительству жилища из дерева. Пройдя эволюцию, человек тысячелетиями продолжает улучшать строительство своего жилища. Конечно современные технологии упростили строительство, дали широкую возможность для фантазии, но основные знания о свойствах деревянных конструкций переходят из поколения в поколонее. Рассмотрим способы соединения деревянных деталей.

Рассмотрим способы соединения деревянных деталей.

Рассмотрим способы соединения деревянных деталей, с которыми сталкиваются начинающие мастера. В основном это плотничные соединения, передаваемые из поколения в поколение, эти навыки применяются уже не одно столетие. Прежде чем приступить к соединению древесины, мы подразумеваем, что древесина уже обработана и готова к употреблению.

Первое основное правило, которое следует выполнять при соединении деревянных деталей — тонкую деталь крепят к более толстой.

Наиболее часто встречающиеся способы соединения древесины, которое понадобится при строительстве приусадебных построек бывает нескольких видов.

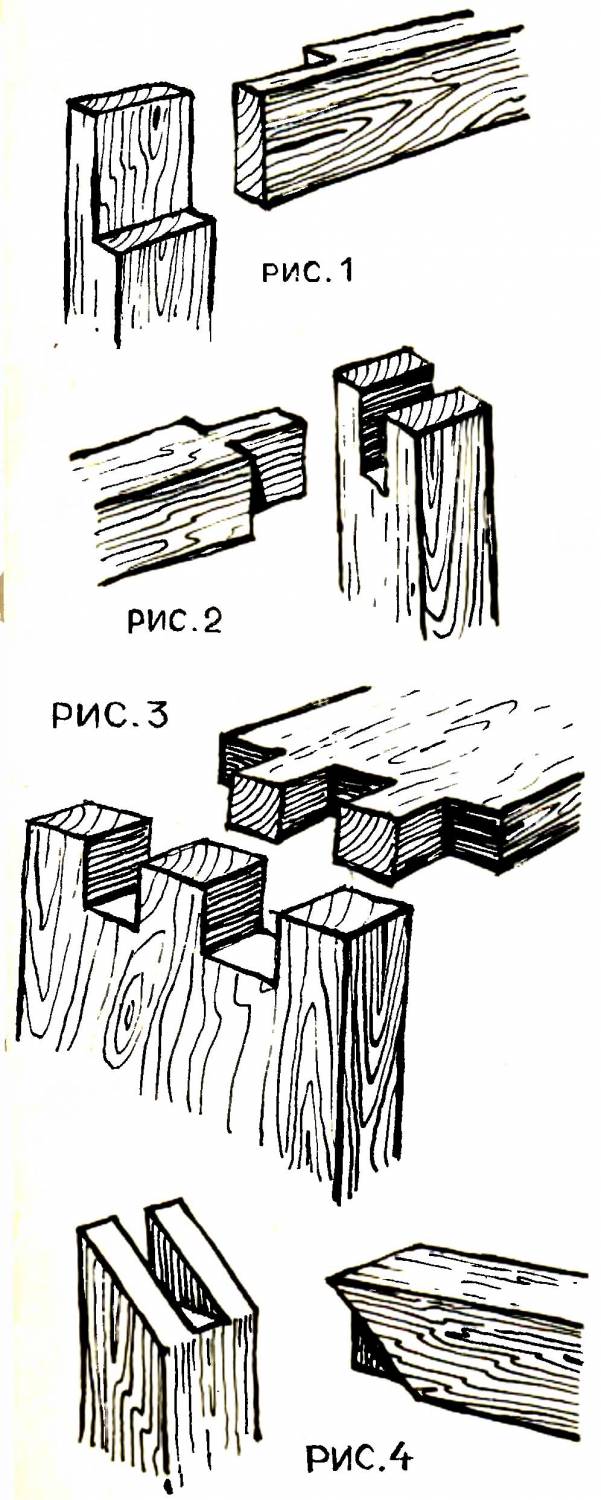

Соединение в торец

Это один из самых простых способов соединения (сплачивание). При этом способе необходимо как можно более плотно подогнать поверхности двух соединяемых элементов. Детали плотно прижимают друг к другу и скрепляют при помощи гвоздей или шурупов.

Способ простой, но для получения качества изделия необходимо выполнить несколько условий:

Длина гвоздей должна быть такая, что бы они пройдя через всю толщину первой заготовки, зашли своим острым концом в основу другой детали на глубину равную не менее ⅓ длины гвоздя;

Гвозди не должны располагаться на одной линии, а количество их должно быть не менее двух. То есть один из гвоздей смещают от осевой линии вверх, а второй наоборот вниз;

Толщина гвоздей должна быть такова, чтобы при их забивании в древесине не появилась трещина. Избежать появление трещины в древесине поможет предварительное сверление отверстий, причём диаметр сверла должен быть равный 0,7 диаметра гвоздей;

Для получения лучшего качества соединения, соединяемые поверхности предварительно хорошо смазать клеем, причем лучше применять влагостойкий клей, например эпоксидный.

Соединение в наклад

При этом методе, две детали накладываются одна на другую и скрепляются при помощи гвоздей, шурупов или болтов. Деревянные заготовки, при этом способе соединения, могут размещаться по одной линии или смещаться под определенным углом друг относительно друга. Для того что бы угол соединения заготовок был жестким, необходимо скрепить детали не менее, чем четырьмя гвоздями или шурупами двумя рядами по две штуки в ряду.

Для того что бы угол соединения заготовок был жестким, необходимо скрепить детали не менее, чем четырьмя гвоздями или шурупами двумя рядами по две штуки в ряду.

Если вы крепите при помощи только двух гвоздей, шурупов или болтов, то располагать их следует по диагонали. Если гвозди будут иметь сквозной выход через обе детали, с последующим загибанием выступающих концов — этот способ соединения значительно увеличит прочность. Соединение в наклад не требует высокой квалификации мастера.

Соединение в полдерева

Этот способ более сложный, он требует уже определенных навыков и более скрупулезного подхода к работе. Для такого соединения, в обеих деревянных заготовках делают выборку древесины на глубину равной половине их толщины, и шириной, равной ширине соединяемых деталей.

Соединять детали в полдерева можно под различными углами.

Важно соблюдать следующее правило:

Чтобы угол выборки на обеих деталях был равным, а ширина обеих выборок строго соответствовала ширине детали. При соблюдении этих условий, детали плотно прилегают к друг другу, а их кромки разместятся в одной плоскости. Скрепляют соединение гвоздями, шурупами или болтами, а для усиления прочности все так же используют клей. В случае необходимости, такое соединение может быть и частичное. То есть, конец одной из заготовок срезают под определенным углом, а в другой детали выполняют соответствующую выборку. Такое соединение применяется при угловом сплачивание. Оба шипа (выборки) в данном случае подрезают под углом 45 градусов, а стык между ними располагается по диагонали.

Сращивание по длине

Такое сращивание брусков и балок по длине имеет свои особенности.

На примет для вертикальных опор сращивание является простым.

Но совсем другое дело, когда балка или брус в месте сращивания подвержены нагрузкам на изгиб или кручение, в таком случае простым креплением гвоздями или шурупами не обойдёшься.

Сращиваемые детали срезают под углом (в косую накладку) и сжимают болтами. Количество болтов зависит от прилагаемых нагрузок, но их должно быть не менее двух.

Количество болтов зависит от прилагаемых нагрузок, но их должно быть не менее двух.

Иногда устанавливают дополнительные накладки, например, металлические пластины, лучше с обеих сторон, сверху и снизу, для прочности можно дополнительно скрепить проволокой.

Соединение в шпунт

Такое соединение применяют при настилке пола или для досок обшивки. Для этого в грани одной доски выполняют шип, а в другой — паз.

При таком сращивании исключаются щели между досками, а сама обшивка приобретает красивый вид. Обработанная соответствующим образом пиломатериалы, поступают в торговую сеть, где их можно приобрести в готовом виде.

Примером таких материалов могут служить половая доска или вагонка.

Соединение “гнездо-шип”

Это одно из самых распространенных соединений деревянных деталей.

Такое соединение обеспечит прочное, жесткое и аккуратное сплачивание.

Само собой разумеется, что оно требует от исполнителя определенных навыков и аккуратности в работе.

При выполнении этого соединения, нужно помнить, что не качественное шиповое соединение не добавит надежности и не будет иметь красивый вид.

Шиповое соединение состоит из паза, выдолбленного или высверленного в одной из деревянных деталей, а так же шипа, выполненного на конце другого, прикрепляемого элемента.

Детали должны иметь одинаковую толщину, но если толщина разная, то гнездо изготавливается в той части, которая более толще, а шип изготавливается во второй, более тонкой части. Соединение выполняют на клею с дополнительным скреплением гвоздями, шурупами. При ввинчивании шурупа нужно помнить, что предварительное сверление облегчит этот процесс. Головку шурупа лучше утаивать, а направляющее отверстие должно составлять ⅔ диаметра шурупа и быть на 6 мм меньше его длины.

Одним из очень важных условий, является одинаковая влажность соединяемых деталей. Если соединяемые элементы имеют различную влажность, то при высыхании шип уменьшится в размере, что приведет к разрушению всего соединения. Именно поэтому соединяемые детали должны иметь одинаковую влажность, близкую к условиям эксплуатации. Для наружных конструкций влажность должна находится в пределах 30-25%.

Использование древесины для украшения построек.

Выбор древесины.

В резьбе для выполнения больших поделок с крупными элементами нередко используют древесину хвойных пород

, как основную. Они доступны, а полосатая текстура может быть обыграна в орнаментах.

В качестве фона для накладной и прорезной резьбы, используется пихта

.

Ценным материалом является кедр

, его мягкая, с красивой текстурой и приятным желто-розовым или светло-розовым цветом ядра древесина. Древесина легко режется, мало растрескивается при усушке и устойчива к гниению.

Древесина груши

используется для высокохудожественных деталей резьбы, так как она прочна и мало коробится от атмосферных воздействий.

Тополь

, древесина очень мягкая и легкая — используется для изготовления резной декоративной колонны или фоновых щитов для крепления накладной резьбы.

Для изготовления цепочек из круглых колец хорошо использовать древесину яблони

. Эту древесину используют в небольших поделках, в накладной резьбе. При этом используются пружинистые свойства яблони.

Так же используется древесина липы

. Очень легкая, хорошо строгается, отлично сверлится и шлифуется.

Резьба из дуба

трудоемка в изготовлении из-за его твердости.

Но дуб не боится влаги, не коробится. Изделия из натуральной древесины очень красивы, но бъют по карману. Для снижения стоимости изделия применяется шпонирование. Например, двери шпонированные выполняются, по заказу клиента, «под дуб». Получаем красивые двери, внешне схожи с натуральными, но по цене намного ниже.

Про самых крутых столяров и плотников говорят, что они способны построить дом без единого гвоздя. Японские ремесленники, даже любители, как раз из таких.

Несколько лет назад молодому работнику автомобильной индустрии, увлечённому , попалась в руки книга с описанием традиционных японских техник работы с деревом. Его очень увлекли описания соединений деталей без использования гвоздей, саморезов и клея. Он захотел научиться делать также. Вот только схем для изготовления крепежей в книге не было. Тогда парень решил нарисовать их сам.

Для моделирования и анимации деталей он использовал бесплатный сервис Fusion-360. Получившийся результат японец перевёл в гифки и выложил в твиттер-аккаунт под названием The Joinery . Почти за год молодой столяр визуализировал 85 различных способов разъёмных соединений.

Разнообразие креплений действительно поражает. С их помощью можно смастерить в принципе что угодно — табуретку, диван, стол и так далее. Главное — иметь прямые руки и хороший, желательно электрический инструмент.

Но даже если ручной труд вас совсем не вдохновляет, вы, вероятно, получите удовольствие от просмотра гифок. То, с каким изяществом детали сцепляются друг с другом, гипнотизирует.

Кроме обработки цельных кусков древесины, часто приходится соединять деревянные детали в узлы и конструкции. Соединения элементов деревянных конструкций называют посадками. Соединения в конструкциях деревянных деталей определяются пятью видами посадок: напряженная, плотная, скользящая, свободная и очень свободная посадка.

Узлы

— это части конструкций в местах соединения деталей. Соединения деревянных конструкций подразделяются на виды: торцевые, боковые, угловые Т-образные, крестовидные, угловые L-образные и ящичные угловые соединения.

Столярные соединения имеют более 200 вариантов. Здесь рассмотрены только соединения, которыми пользуются на практике столяры и плотники.

Торцевое соединение (наращивание) — соединение деталей по длине, когда один элемент является продолжением другого. Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Соединения деревянных конструкций должны быть изготовлены тщательно, в соответствии с тремя классами точности. Первый класс предназначен для измерительного инструмента высокого качества, второй класс — для изделий мебельного производства, а третий — для стройдеталей, сельскохозяйственного инвентаря и тары. Боковое соединение кромкой нескольких досок или реек называют сплачиванием (рис. 7). Такие соединения применяют в конструкциях полов, ворот, плотничных дверей и т. д. Дощатые, реечные щиты дополнительно укрепляют поперечинами и наконечниками. При обшивке потолков, стен верхние доски перекрывают нижние на 1/5 — 1/4 ширины. Наружные стены обшивают горизонтально уложенными досками внахлёст (рис. 7, ж). Верхняя доска перекрывает нижнюю на 1/5 — 1/4 ширины, что обеспечивает отвод атмосферных осадков. Соединение конца детали со средней частью другой образует Т-образное соединение деталей. Такие соединения имеют большое число вариантов, два из которых показаны на рис. 8. Эти соединения (вязки) применяют при сопряжении лаг перекрытий и перегородок с обвязкой дома. Соединение деталей под прямым или косым углом называют крестовидным соединением. Такое соединение имеет один или два паза (рис. 3.9). Крестообразные соединения применяют в конструкциях крыш и ферм.

Соединения двух деталей концами под прямым углом называют угловыми. Они имеют сквозные и несквозные шипы, открытые и впотёмок, вполупотёмок внакладку, вполдерева и т. п. (рис. 10).

Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности- вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

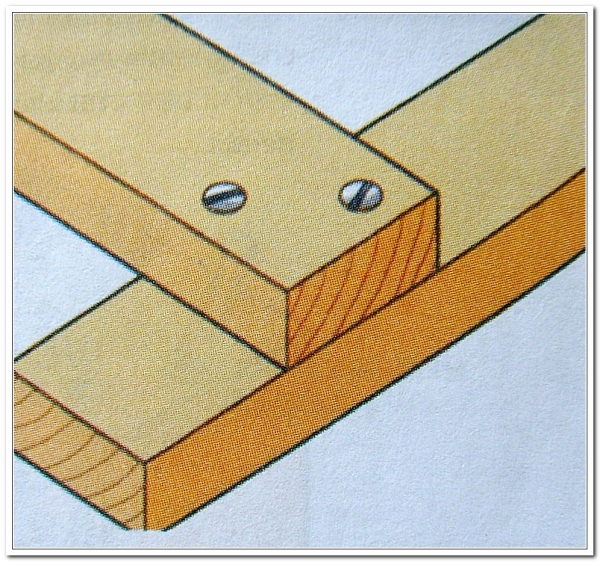

При соединении деталей на «ус» (под углом 45°) угловую вязку закрепляют стальными вставками, как показано на рис. 12. При этом следят, чтобы одна половина вставки или скрепа входила в одну деталь, а другая половина — в другую. Клиновидную стальную пластинку или кольцо помещают в выфрезерованные пазы соединяемых деталей.

Углы рам и ящиков соединяют прямым открытым сквозным шиповым соединением (рис. 3.13, а, б, в). При повышенных требованиях к качеству (с наружной стороны шипы не видны) угловую вязку выполняют косым соединением впотёмок, паз и гребень или косым соединением на рейку, как показано на рис. 13, г, д, е, ж и на рис. 14.

Коробчатую конструкцию с горизонтальными или вертикальными поперечными элементами (полки, перегородки) соединяют с помощью угловых Т-образных соединений, показанных на рис. 15.

В соединении элементов верхнего пояса деревянных ферм с нижним используют угловые врубки. При сопряжении элементов фермы под углом 45° или менее в нижнем элементе (затяжке) делают одну врубку (рис. 16,а), при угле более 45° — две врубки (рис. 16,6). В обоих случаях торцевой пропил (врубка) перпендикулярен направлению действующих сил.

Дополнительно узлы закрепляют болтом с шайбой и гайкой, реже скобами. Бревенчатые стены дома (сруба) из горизонтально уложенных бревен в углах соединяют врубкой «в лапу». Она может быть простой или с дополнительным шипом (лапа с приямком). Разметку врубки выполняют так: конец бревна обтесывают в квадрат, на длину стороны квадрата (вдоль бревна), чтобы после обработки получился куб. Стороны куба делят на 8 равных частей. Затем с одной стороны снизу и сверху удаляют 4/8 часть, а остальные стороны выполняют, как показано на рис. 17. Для ускорения разметки и точности изготовления врубок используют шаблоны.

Соединения деревянных элементов имеют задачу связать сопрягаемые строительные материалы, например обрезные брусья, так, чтобы они не смещались относительно друг друга. По положению и направлению соединяемых деревянных элементов различают продольные соединения и угловые соединения, а также соединения на ответвлениях и перекрестях. Пространственные соединительные элементы из стального листа и накладки из стального листа с просверленными заранее отверстиями часто заменяют плотницкие соединения.

Соединения, которые должны передавать усилия определенной величины и направления, например усилия сжатия, называют также стыками соединяемых деревянных элементов как стержней, например сжатых стержней. Сжатые стержни, соединяемые под острым углом, могут соединяться на врубках. Другие соединения деревянных конструкций устраиваются за счет стыков деревянных элементов с помощью соединительных средств.

По виду соединительных средств такие соединения называются гвоздевыми или болтовыми, дюбельными или нагельными соединениями. В строительстве из дерева применяют также клееные строительные конструкции. Так как они имеют особенные преимущества, применение клееных деревянных конструкций имеет все увеличивающееся значение.

Продольные соединения

Различают продольные соединения на опорах и продольные соединения в пролете. Над опорами применяют перпендикулярные цапфы, стык «в лапу» и частично цапфовый стык «в лапу» (рис. 1). Для усиления этих стыков сверху или сбоку могут вбиваться строительные скобы из плоской или круглой стали. Часто деревянные элементы стыкуются в лоб и закрепляются только строительными скобами. Если, однако, в стыке действуют большие растягивающие усилия, например у прогонов на стропилах крыши, то оба элемента в лоб стыкуются на опоре и связываются боковыми накладками из досок или дырчатыми полосками защищенной от коррозии стали.

Рис. 1. Продольные соединения

Прогоны могут быть также выполнены в виде консольно-подвесных

(прогоны Гербера) или шарнирных прогонов

. У них стык находится в месте, определенном расчетом, недалеко от опоры, в которых изгибающие моменты равны нулю и где нет изгибающих усилий (рис. 2). Там прогоны соединяют прямой или косой накладкой. Входящий прогон удерживается шурупным болтом, который называют также шарнирным болтом. Шарнирный болт с подкладочными шайбами должен воспринимать нагрузку от подвешенного прогона.

Рис. 2. Продольные соединения прогонов Гербера

Прогоны Гербера с лежащим сверху стыком нецелесообразны, так как имеется опасность, что прогоны на краю стыка оторвутся. При подвешенном стыке, напортив, опасность отрыва отсутствует.

Для соединения прогонов Гербера применяют также пространственные элементы из стального листа, которые называют также соединительными элементами Гербера. Они прикрепляются гвоздями по лобовым стыкуемым концам прогонов (см. рис. 2).

Угловые соединения

Угловые соединения необходимы, когда два бревна или бруса в углу стыкуются под прямым или приблизительно под прямым углом в одной плоскости. Наиболее часто применяемыми видами стыков являются вырезные цапфы, гладкая угловая лапа и сжатая лапа (рис. 3). С помощью вырезных цапф и гладких угловых лап соединяются лежащие на опорах или выступающие консольно концы порогов, прогонов и стропильных ног. Для закрепления соединений могут применяться гвозди или шурупные болты. Сжатая лапа имеет косо входящие друг в друга плоскости. Она особенно подходит для соединения нагруженных, полностью лежащих на опоре порогов.

Рис. 3. Угловые соединения

Ответвления

При ответвлении подходящий под прямым или под косым углом брус в большинстве случаев поверхностно стыкуется с другим брусом. В обычных случаях применяют стык на цапфах, а во второстепенных конструкциях также и соединение «в лапу». Кроме того, балки из бруса могут стыковаться с помощью металлических соединительных пространственных элементов. В цапфовых соединениях толщина цапфы составляет примерно одну треть толщины бруса. Цапфы имеют длину в большинстве случаев от 4 до 5 см. Паз для цапфы делается на 1 см глубже, чтобы сила сжатия передавалась не через сечение цапфы, а через большую площадь оставшегося сечения брусьев.

При устройстве цапф различают нормальные цапфы, проходящие через всю ширину бруса, и оттопыренные

(пеньковые) цапфы

, которые применяют при соединениях на концах брусьев (рис. 4). Если брусья в соединении подходят друг к другу не под прямым углом, например у угловых подкосов, то цапфа у подкоса должна быть выполнена под прямым углом к горизонтальному (или вертикальному) элементу конструкции (см. рис. 4).

Рис. 4. Соединения с помощью цапф

При устройстве цапф в деревянных балках и прогонах цапфа должна нести всю нагрузку. Более выгодно такие соединения осуществлять с применением балочных башмаков

из защищенной от коррозии стали (рис. 9). Эти башмаки закрепляются с помощью специальных гвоздей таким образом, чтобы предотвратить их подкашивание и поворот относительно места стыковки. Кроме того, поперечное сечение балки не ослабляется отверстиями для цапф.

Перекрестные соединения

Деревянные брусья могут пересекаться в одной плоскости или со смещенными плоскостями и быть накладными или опорными. Пересекающиеся в одной плоскости брусья могут пересекаться «В ЛАПУ», если ослабление сечения не играет никакой роли (рис. 5). Пересекающиеся накладные пороги на опорных балках желательно связать круглыми шпонками (штифтами) из твердого дерева или из стали длиной от 10 до 12 см (рис. 6).

Рис. 5. Соединение «в лапу»

Рис. 6. Соединение с помощью круглых шпонок (штифтов)

Стыкующиеся сбоку брусья получают хорошую опору на столбе, если их соединение выполнено «В ПАЗ» (рис. 7). Для этого плоскости пересечения обоих элементов вырезаются на глубину от 1,5 до 2,0 см. При этом получается несдвигаемое соединение, которое закрепляется с помощью шурупного болта.

Рис. 7. Соединение «в паз»

При стыковании наклонных и горизонтальных брусьев, как это обычно имеет место при стыковании стропильных ног с прогонами — порогами, в стропильной ноге делается вырез, соответствующий уклону, который называется врезкой

(рис. 8).

Рис. 8. Врезка стропильной ноги

Глубина врезки в стропильных ногах при нормальной высоте сечения от 16 до 20 см составляет от 2,5 до 3,5 см. Для крепления служит один гвоздь, проникающий в порог на длину не менее 12 см, или специальный анкер для крепления стропил к прогонам.

Рис. 9. Соединение с помощью стального башмака

Врубки

При врубках входящий под острым углом сжатый стержень связывается с другим брусом с помощью одной или нескольких передающих усилие плоскостей на его лобовой стороне. По количеству и положению передающих усилие плоскостей различают лобовую врубку, врубку с зубом и двойную лобовую врубку с зубом.

При лобовой врубке

(называемой также лобовым упором) принимающий брус имеет клиновидный вырез, соответствующий по форме концу сжатого стержня (рис. 10). Лобовая плоскость должна проходить под углом, делящим тупой внешний угол врубки пополам. То же направление должен иметь и скрепляющий болт, гарантирующий стык от бокового смещения. Для разметки врубки проводят параллели на одинаковом расстоянии от сторон угла, который надо делить пополам. Соединительная линия между точкой их пересечения и вершиной тупого угла будет биссектрисой этого угла (см. рис. 10). Положение скрепляющего болта получается, если расстояние между биссектрисой и концом врубки разделить на три части параллельно биссектрисе (см. рис. 10).

Рис. 10. Лобовая врубка

Под действием сжимающей силы лежащая перед лобовой частью сжатого стержня древесина работает на срез

(см. рис. 10). Так как допустимое напряжение на срез древесины вдоль волокон сравнительно невелико (0,9 МН/м 2), то плоскость древесины перед гранью среза (плоскость среза) должна быть достаточно большой. Так как, кроме того, следует принимать в расчет трещинообразование за счет усушки, то за редким исключением длина плоскости среза не должна быть меньше 20 см.

При обратной

или зубчатой врубке

плоскость врубки обрезается под прямым углом к нижней стороне сжатого стержня (рис. 11). Вследствие того, что из-за внецентренного соединения в зубчатой врубке может возникнуть опасность раскалывания сжатого стержня, необходимо, чтобы свободный конец врубки плотно не прилегал к опорному стержню и между ними был бы предусмотрен шов.

Рис. 11. Зубчатая врубка

Двойная врубка

состоит, как правило, из лобовой врубки в сочетании с зубчатой врубкой (рис. 12). Направление плоскостей врубки аналогично тому, как это принято для каждой из врубок этого сочетания. Однако зубчатая врубка в этом случае должна быть глубже не менее чем на 1 см, для того чтобы ее плоскость среза находилась ниже плоскости среза лобовой врубки. Скрепляющий болт должен проходить параллельно лобовой части врубки примерно посередине между биссектрисой и вершиной острого угла соединения.

Рис. 12. Двойная врубка

Глубина врубки

t v ограничивается по DIN 1052. Определяющими для этого являются угол примыкания (а) и высота h вырезаемого стержня (табл. 1).

Штифтовые и болтовые соединения

В случае штифтовых и болтовых соединений деревянные брусья или доски, соприкасающиеся боковыми сторонами, соединяются цилиндрическими соединительными элементами, такими, как стержневые дюбели, болты с утопленными головками и гайками, обыкновенные болты с гайками. Эти стержневые дюбели и болты должны препятствовать тому, чтобы деревянные элементы сдвигались в плоскости соединения, которая называется также плоскостью среза. При этом действуют силы перпендикулярно к оси стержневого дюбеля или болта. Дюбели и болты при этом работают на изгиб. В соединяемых деревянных элементах все усилия сосредоточиваются на внутренней поверхности отверстий для дюбелей или болтов.

Количество устанавливаемых в месте соединения стержневых дюбелей и болтов зависит от величины передаваемого усилия. При этом, как правило, должно устанавливаться не менее двух таких элементов (рис. 13).

Рис. 13. Соединение с помощью стержневых дюбелей

В одном соединении многие плоскости среза могут быть расположены рядом друг с другом. По числу плоскостей среза, которые связаны одинаковыми соединительными элементами, различают односрезные, двухсрезные и многосрезные дюбельные и болтовые соединения (рис. 14). Согласно DIN 1052 односрезные несущие соединения с помощью стержневых дюбелей должны иметь не менее четырех стержневых дюбелей.

Рис. 14. Болтовые соединения

Для болтовых соединений применяют в основном болты с гайками из стали с нормируемым диаметром 12, 16, 20 и 24 мм. Для того чтобы головка и гайка болта не могли врезаться в дерево, под них следует подкладывать прочные стальные шайбы. Минимальные размеры этих шайб приводятся для различных диаметров болтов в DIN 1052 (табл. 2).

Чтобы предотвратить расщепление соединяемых деревянных элементов стержневыми дюбелями и болтами, эти соединительные средства должны иметь установленные минимальные расстояния

между собой, а также от нагруженного и ненагруженного концов. Минимальные расстояния зависят от направления силы, от направления волокон древесины и от диаметра стержневого дюбеля или болта db и do (рис. 15 и 16). Для несущих болтов с гайками следует выдерживать большие расстояния между собой и от нагруженного конца, чем в случае стержневых дюбелей и болтов со спрятанными головками. Зато близко расположенные друг к другу в направлении волокон древесины стержневые дюбели или болты со спрятанными головками должны быть расположены в разбежку относительно линии среза, чтобы соединения не растрескивались (см. рис. 15).

Рис. 15. Минимальные расстояния в случае стержневых дюбелей и болтов со скрытой головкой

Рис. 16. Минимальные расстояния в случае несущих болтов

Отверстия для штифтов и болтов предварительно высверливаются перпендикулярно к плоскости среза. Для этого применяют электрические сверла со станиной с параллельным перемещением. Для штифтов при высверливании отверстий в дереве, а также при одновременном высверливании отверстий в дереве и металлических соединительных элементах диаметр отверстия должен соответствовать диаметру штифта.

Также и отверстия для болтов должны хорошо подходить к диаметру болтов. Нельзя увеличивать диаметр отверстия по сравнению с диаметром болта более чем на 1 мм. При болтовых соединениях плохо, когда болт свободно сидит в отверстии. Также плохо, если за счет усушки древесины зажим болта в отверстии постепенно ослабевает. При этом в плоскости среза возникает люфт, который приводит к еще большему давлению стержня болта на граничные плоскости стенок отверстий (рис. 17). Вследствие связанной с этим податливостью болтовые соединения не могут применяться неограниченно. Для простых построек, таких, как сараи и навесы, а также леса, их, однако, можно применять. Во всяком случае в готовом сооружении болты должны подтягиваться многократно в течение эксплуатации.

Рис. 17. Люфт при болтовом соединении

Дюбельные соединения

Дюбели — это крепежные элементы из твердого дерева или из металла, которые применяются вместе с болтами для соединения гладко-стыкуемых деревянных элементов (рис. 18). Их располагают таким образом, чтобы они равномерно действовали на поверхности соединяемых элементов. При этом передача усилий осуществляется только через дюбели, тогда как болты обеспечивают зажимающее действие в соединении, чтобы дюбели не могли опрокинуться. Рейки из плоской или профильной стали присоединяются к деревянным элементам также с помощью дюбелей. Для этого применяют односторонние дюбели или плоские стальные дюбели. Дюбели бывают различных форм и видов.

Рис. 18. Соединение деревянных элементов с помошью дюбелей и болтов

При устройстве дюбельных соединений с запрессованными дюбелями сначала в соединяемых элементах высверливаются отверстия для болтов. После этого деревянные элементы снова разделяются, и вырезается, если необходимо, паз для основной пластины. В зависимости от технологии строительства дюбель полностью или частично загоняется в паз одного из соединяемых элементов с помощью киянки. Для окончательного зажима точно выверенного по оси соединения применяют особые зажимные болты с большой шайбой. Соединения с многими или с большими запрессованными дюбелями зажимаются с помощью гидравлического пресса. При соединениях с большим числом дюбелей, как это бывает при устройстве угловых соединений в рамах из клееных дощатых элементов, более предпочтительно использовать круглые вставные дюбели, так как при запрессованных дюбелях давление запрессовки может оказаться слишком большим (рис. 19).

Рис. 19. Дюбельное соединение в углу рамы

Каждому дюбелю, как правило, должен соответствовать один болт с гайкой

, диаметр которого зависит от величины дюбеля (табл. 3). Величина подкладочной шайбы такая же, как и при болтовых соединениях. В зависимости от величины действующей на соединение силы могут применяться большие или меньшие дюбели. Самыми употребительными являются диаметры от 50 до 165 мм. На чертежах величина дюбелей обозначается символами (табл. 4).

| Таблица 3. Минимальные размеры в дюбельных соединениях | ||

| Наружный диаметр d d в мм | Диаметр болта d b в мм | Расстояние между дюбелями/расстояние от дюбеля до конца элемента, е db ,в мм |

| 50 | М12 | 120 |

| 65 | М16 | 140 |

| 85 | М20 | 170 |

| 95 | М24 | 200 |

| 115 | М24 | 230 |

| Значения справедливы для семейства круглых запрессных дюбелей типа D. | ||

При расстановка дюбелей

следует придерживаться определенных расстояний дюбелей между собой и от краев деревянных элементов. Эти минимальные расстояния

согласно DIN 1052 зависят от вида дюбеля и от его диаметра (см. табл. 3).

Болты с гайками дюбельных соединений проводятся почти всегда через центр дюбеля. Только при прямоугольных и плоских стальных дюбелях они лежат вне плоскости дюбеля. При затяжке гаек на болтах подкладочные шайбы должны врезаться примерно на 1 мм в древесину. При дюбельных соединениях гайки на болтах через несколько месяцев после установки должны подтягиваться повторно, для того чтобы их затягивающее действие осталось и после усадки древесины. Говорят о соединении с постоянной передачей усилия.

Несущие нагельные соединения

Несущие нагельные (гвоздевые) соединения имеют задачей передавать усилия растяжения и сжатия. С помощью нагельных соединений могут скрепляться несущие детали, например для свободно опертых ферм, а также конструкций из досок и брусьев. Нагельные соединения могут выполняться односрезными, двухсрезными и многосрезными. При этом величина гвоздей должна соответствовать толщине пиломатериалов и глубине забивки. Кроме того, при расположении гвоздей должны выдерживаться определенные расстояния между ними. В несущих нагельных соединениях отверстия метут высверливаться заранее. Высверленное отверстие при этом должно быть немного меньшего диаметра, чем диаметр гвоздя. Так как при этом дерево не так сильно растрескивается, гвозди таким способом можно размещать ближе друг к другу. Кроме того, несущая способность гвоздевого соединения повысится, а толщина древесины может быть уменьшена.

Односрезные нагельные соединения

применяются, когда сжатые и растянутые стержни из досок или брусьев должны присоединяться к брусьям (рис. 20). При этом гвозди проходят только через один соединительный шов. Они нагружены там перпендикулярно шахте отверстия и могут изогнуться при слишком большом усилии. Так как в соединительном шве в теле гвоздя возникают также усилия среза, то эту плоскость сечения называют плоскостью среза. В случае парного присоединения дощатых стержней на плоскостях основного бруса имеют место два односрезных нагельных соединения друг напротив друга.

Рис. 20. Односрезное нагельное соединение

При двухсрезных нагельных соединениях

гвозди проходят через три соединяемых деревянных элемента (рис. 21). Гвозди имею по две плоскости среза, так как они в обоих соединительных швах нагружены одинаково направленной силой. Поэтому несущая способность двухсрезно-нагруженного гвоздя в два раза больше, чем у односрезного. Для того чтобы двухсрезные нагельные соединения не могли разойтись, половину гвоздей забивают с одной стороны, а другую половину — с другой. Двухсрезные нагельные соединения в основном применяют, если свободно опертые фермы целиком или преимущественно состоят из досок или брусьев.

Рис. 21. Двухсрезное нагельное соединение

Минимальные толщины деревянных элементов и минимальная глубина забивки гвоздей

Так как тонкие деревянные элементы при забивании гвоздей легко раскалываются, то доски для несущих стержней, поясов и планок должны быть толщиной не менее 24 мм. При применении гвоздей начиная с размера 42/110 следует использовать еще большие минимальные толщины

а

(рис. 22). Они зависят от диаметра гвоздя. При нагельных соединениях с предварительно просверленными отверстиями минимальные толщины древесины метут быть меньше, чем при простом забивании гвоздей, так как опасность растрескивания при этом меньше.

Рис. 22. Минимальная толщина и глубина забивки

Удаление острия гвоздя от наиболее близко лежащей плоскости среза называют глубиной забивки s

(см. рис. 22). Она зависит от диаметра гвоздя dn и имеет различную величину при односрезных и двухсрезных гвоздевых соединениях. Односрезно-нагруженные гвозди должны иметь глубину забивки не менее 12d n . Однако для определенных специальных гвоздей из-за большей удерживающей силы вследствие особой профилировки достаточной является глубина забивки 8d n . При двухсрезных соединениях также достаточной является глубина забивки 8d n . При меньшей глубине забивки несущая способность гвоздей уменьшается. Если гвозди имеют глубину забивки менее половины требуемой, то их нельзя принимать в расчет на передачу усилий.

Минимальные расстояния между гвоздями

Крепления опалубок, реек и кобылок, а также стропил, обрешетки и т.п. допустимы с применением менее четырех гвоздей. Однако в общем случае для каждого шва или многосрезного гвоздевого соединения, предназначенного для передачи усилий, требуется не менее четырех гвоздей.

Равномерное расположение этих гвоздей на плоскости соединения производится с помощью гвоздевых рисок

(рис. 23). Для того, чтобы два расположенных друг за другом гвоздя не сидели на одном и том же волокне, их смещают относительно точки пересечения взаимно перпендикулярных гвоздевых рисок на толщину гвоздя в обоих направлениях. Кроме того, необходимо соблюдать минимальные расстояния. Они зависят от того, проходит ли направление силы параллельно или поперек волокон. Далее необходимо следить за тем, будут ли концы стержней или края древесины нагружены действующей в соединении силой или не будут. Так как при нагруженных концах стержней или краях возникает опасность растрескивания, то необходимо выдерживать большие расстояния от краев до гвоздей.

Рис. 23. Минимальные расстояния между гвоздями при односрезном соединении

При односрезном гвоздевом соединении

вертикального или диагонального растянутого стержня гвоздями диаметром d n ≤ 4,2 мм действительны минимальные расстояния, приведенные на рис. 23. При применении гвоздей диаметром d n > 4,2 мм эти расстояния следует несколько увеличить. Если отверстия для гвоздей высверливаются предварительно, то в большинстве случаев требуются меньшие расстояния.

При двухсрезных гвоздевых соединениях

гвозди располагаются уступами. Между рисками односрезного гвоздевого соединения проводятся дополнительные риски с минимальным расстоянием 10d n (рис. 24).

Рис. 24. Минимальные расстояния между гвоздями при двухсрезном соединении

Устройство гвоздевых соединений

При устройстве гвоздевых соединений гвозди должны забиваться в древесину вертикально. При этом шляпка гвоздя должна только слегка вдавливаться в дерево, чтобы волокна древесины в месте стыка не повредились. По этой же причине выступающие концы гвоздей могут загибаться только особым образом. Это должно происходить только перпендикулярно волокнам. Для нанесения расположения гвоздей применяют, как правило, соответствующим образом просверленные шаблоны из тонкой фанеры или жести. В случае фанерных шаблонов дырки делаются такого диаметра, чтобы через них могли проходить шляпки гвоздей. В случае шаблонов из жести места расположения гвоздей размечаются кисточкой и краской.

Гвоздевые соединения со стальными накладками

Гвоздевые соединения со стальными накладками можно подразделить на три вида, а именно соединения с врезанными или снаружи лежащими накладками толщиной не менее 2 мм и соединения с врезанными накладками толщиной менее 2 мм.

Снаружи лежащие накладки

, как правило, имеют заранее просверленные отверстия (рис. 25). Они накладываются поверх соединения брусьев или досок в торец и прибиваются соответствующим количеством проволочных или специальных гвоздей. При врезанных накладках толщиной не менее

2 мм отверстия для гвоздей должны просверливаться одновременно в деревянных элементах и в накладках. При этом диаметр отверстий должен соответствовать диаметру гвоздя. Врезанные накладки толщиной менее

2 мм, которых в месте стыка может быть несколько, могут пробиваться гвоздями без предварительного просверливания (рис. 26). Такие соединения могут устраиваться только с помощью специально разработанных шлицевых инструментов и выполняться только на основе специального допуска властей.

Рис. 25. Соединение с помощью дырчатой стальной пластины-накладки

Рис. 26. Гвоздевое соединение с врезанными стальными накладками (Грейм)

Соединения с помощью гвоздевых фасонок

Гвоздевые фасонки применяются для рационального изготовления деревянных фахверковых ферм из однорядных сечений древесины (рис. 27). Для этого обрезаются по длине деревянные стержни одинаковой толщины, пропитываются и подгоняются точно друг к другу.

Рис. 27. Соединение с помощью гвоздевой фасонки

Влажность древесины при этом не должна превосходить 20%, а разница по толщине не должна быть больше 1 мм. Кроме того, стержни не должны иметь никаких срезов и кантов.

Гвоздевые фасонки необходимо расположить с обоих сторон симметрично и с помощью подходящего пресса так вдавить в древесину, чтобы гвозди сидели в древесине на всю длину. Забивка гвоздевых фасонок с помощью молотка или тому подобного недопустима.

Скрепление с помощью гвоздевых фасонок создает в узловых точках прочное на сжатие, растяжение и сдвиг соединение или стыки без ослабления несущего сечения древесины. Для передачи усилий главное значение имеет рабочая площадь соединения гвоздевой фасонки (рис. 28). Она соответствует площади соприкосновения гвоздевой фасонки с деревом, за исключением краевой полоски с шириной минимум 10 мм.

Рис. 28. Рабочая площадь соединения у гвоздевой фасонки

Фермы с соединением стержней фасонками индустриально изготавливаются только лицензированными предприятиями, поставляются в готовом виде на стройплощадку и там монтируются.

Угловое соединение брусков с прямым стыком — Портал о стройке

Ключевой этап строительства деревянного сруба – соединение бруса и бревен в общую пространственную конструкцию.

Не узнав, какие способы стыковки при этом нужно применять, не стоит даже браться за эту работу.

Мы рассмотрим основные виды существующих соединений, а также оценим преимущества и недостатки каждого из них. Это поможет начинающему мастеру увереннее чувствовать себя, выполняя сборку венцов деревянного здания.

Очевидно, что стыковка бруса при строительстве нужна в двух случаях:

- Для надежного связывания углов дома

- Для наращивания бревна или бруса

Указанные операции можно выполнить десятками разных способов, придуманных русскими зодчими за сотни лет. Если мы станем рассматривать все существующие узлы соединения сразу, то быстро запутаемся в сложной терминологии и нюансах рубки. Поэтому для ознакомления подробно расскажем только о самых распространенных видах стыковки.

Содержание статьи:

Виды угловых соединений

В современном деревянном строительстве используются два вида угловой стыковки:

- С остатком. Остатком называют торец бревна или бруса, который выступает наружу из угла сруба. Преимуществом углового соединения этого типа является лучшая защита швов от продувания;

- Без остатка. Венцы сруба не выступают за углы дома.

Угловые соединения бревен выполняют практически так же, как и стыковку бруса. При этом посадочное гнездо в нижнем бревне чаще всего делается не плоским, а полукруглым, напоминающим чашку. Поэтому данный способ стыковки получил название рубки «в чашу».

Соединение бревен «в чашу» с остатком

Прямоугольная форма бруса не требует выполнения сложного чашеобразного стыка.

Стыковку брусьев на углах дома делают двумя способами:

- Односторонним (в пол дерева)

- Двухсторонним (в охряп)

Односторонний стык бруса прост в исполнении, поскольку здесь достаточно сделать только один вертикальный паз.

В полдерева данный вид соединения называют потому, что глубина пропила или врубки составляет ? от высоты бруса или бревна.

Односторонний стык профилированного бруса «в полдерева»

Перечисляя основные способы соединения бруса в углах дома, нужно сказать несколько слов о двухстороннем методе рубки «в охряп». Он сложнее односторонней стыковки венцов, поскольку вертикальные пропилы приходится делать не только на верхней, но и на нижней стороне брусьев.

После этого древесину между пропилами вырезают, оставляя ровные горизонтальные посадочные площадки. Уложив брусья друг на друга, мы получаем прочный стык с двумя плоскими швами.

Соединение бруса «в охряп» с остатком

Надежная стыковка бревен также может быть выполнена способом «в охряп». Однако, чаще всего специалисты используют соединение «в чашу», оптимально подходящее для круглой формы бревна.

Рубка угла из бревен «в охряп»