Струбцина захват для сэндвич панелей: Захват-струбцина для сэндвич панелей СТС-0,3-50-250

Захват для сэндвич-панелей струбцина СТС-0,25-50-250

Захват предназначен для подъема и перемещения сэндвич-панелей и аналогичных грузов при строительстве быстровозводимых зданий и сооружений. Конструкционные особенности сендвич-панелей, а именно отсутствие технологических отверстий, петель, проушин, ограничивают использование широкого круга грузозахватных механизмов и приспособлений.

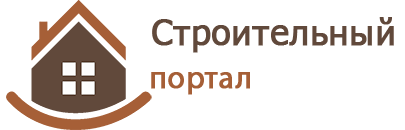

Конструкция захвата для панелей основана на схеме работы струбцины, что позволяет регулировать усилие сжатия, также предусмотрены накладки из резины, предохраняющие поверхность груза от повреждений. Переставная прижимная лапка позволяет регулировать зев захвата, это дает возможность работать с грузами толщиной от 50 до 250мм (практически весь размерный ряд сэндвич-панелей). Захват позволяет перемещать и устанавливать панель максимально близко к несущей конструкции.

|

|||||||||||||||||||||

Захват струбцина для сэндвич панелей

Технические характеристики:

Настоящим захватом можно поднимать панели толщиной 50 мм, 100 мм, 120 мм, 150 мм, 180 мм, 200 мм, 250 мм.

*Под индивидуальным заказам поставляем захваты для подъёма сендвич панелей 280 мм, 300 мм.

| Размеры | |||||||

| Обозначение | г/п тонн | A | B | C | D | E | Вес кг. |

ЗСТу-0. 25-50-250 25-50-250 |

0.25 | 50-250 | 195 | 90 | 26 | 140 | 5.6 |

*При потребности также у нас можно купить Стропы текстильные петлевые СТП

Телефон для связи: 8 –495-011-20-42

E-mail для отправки заявок: [email protected]

Наши специалисты всегда Вам помогут по интересующим Вас вопросам.

С нами выгодно и надежно работать!

Захваты для сэндвич панелей — типы и принцип работы

Для строительства быстровозводимых зданий используют сэндвич-панели. Их конструкция не предусматривает наличие крепежей, обеспечивающих соединение стропами с подъемной техникой. Чтобы выполнить монтаж стеновой панели, потребуется специальное оборудование — захват. Существует несколько видов таких приспособлений, и чем оно надежней, тем цена его, естественно, выше.

Существует несколько видов таких приспособлений, и чем оно надежней, тем цена его, естественно, выше.

Виды приспособлений для захвата сэндвич-панелей

Работа по возведению здания из стеновых панелей процесс трудоемкий и требующий повышенной осторожности. Это связано с риском нанесения механических повреждений материалу. Во время монтажа сэндвич-панелей их приходится перемещать подъемным механизмом. Чтобы избежать деформации верхнего покрытия стенового элемента, применяют специальные приспособления — захваты.

Существует несколько видов приспособлений, используемых на строительной площадке:

- захваты механического типа;

- текстильные стропы;

- вакуумный захват.

Каждый механизм имеет свои достоинства и недостатки, выраженные удобством, скоростью и безопасностью работы.

Механические приспособления

Захваты механического типа, используемые для монтажа сэндвич-панелей, имеют основное преимущество перед своими аналогами — это низкая цена. Приобрести такое оборудование может не только крупная компания, но и маленькая строительная организация.

Приобрести такое оборудование может не только крупная компания, но и маленькая строительная организация.

Захват не требует дополнительного приспособления при транспортировке или работе. Благодаря малому весу с механизмом справиться пару человек. Иногда для монтажа используются панели нестандартных габаритов. Для них захваты делают под заказ.

Оборудование механического типа позволяет выполнять вертикальный, горизонтальный и даже под наклоном монтаж сэндвич-панелей. Равномерное распределение нагрузки по захвату благодаря рычагу и несущей оси позволяет продлить срок службы изделия.

Захваты производят разных размеров, что позволяет их использовать для подъема сэндвич-панелей разных параметров:

- модели малых размеров от 5 до 15 см;

- механизм средних размеров от 10 до 20 см;

- большие захваты размером от 15 до 25 см.

Захваты механического типа принято использовать совместно с текстильными стропами. Дополнительная обвязка исполняет роль страховки, гарантируя надежное перемещение строительного материала.

Струбцина

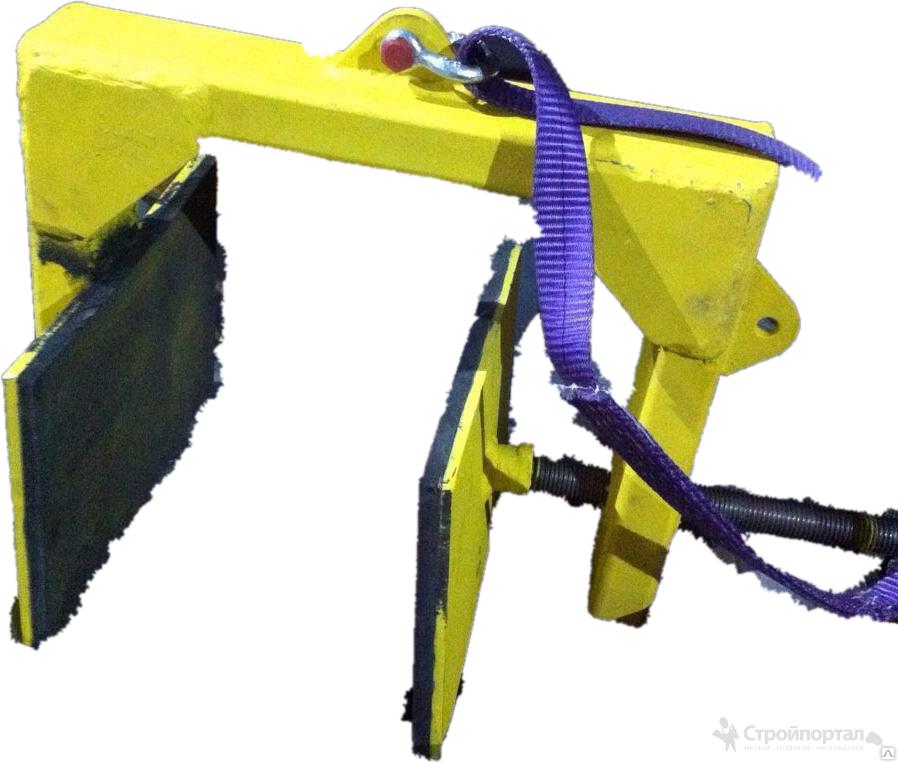

Распространенное традиционное устройство, предназначенное для захвата сэндвич-панелей, состоит с рамы и винтового зажима. Механизм прочно фиксирует строительный материал и может надежно удерживать его долгое время. Струбцина способна справиться с панелями толщиной до 20 см и весом до 200 кг. Силу сжатия винта регулирует подвижной элемент. Он предотвращает повреждение поверхности груза во время монтажа. Обычно захват окрашивают в яркий цвет, например, красный или оранжевый.

Для горизонтального монтажа длинных сэндвич-панелей обязательно использование траверсы, изготовленной из швеллера. К этой балке подымаемый элемент крепят через каждые 3 м.

Замок

Способ крепления сэндвич-панелей в замок известен давно, но широкой популярностью он не пользуется. Его можно использовать только для горизонтального монтажа недлинных стеновых элементов. Захват в замок основывается на вертикальном присоединении механизма к замку панели через прокладки, расположенные по всей длине стенового элемента.

Малый спрос на захват обусловлен опасностью деформации замка панели при ее смещении во время подъема.

Захват на основе сквозного сверления

Захват, предусматривающий сквозное просверливание стенового элемента, применяется для вертикального монтажа. Этот довольно простой способ основан на просверливании металлического элемента панели с дальнейшей фиксацией ее в захвате. Но не все так просто.

Дело в том, что сверловка с обеих сторон должна быть сделана с особой точностью под скрепляющий штифт. Он должен располагаться перпендикулярно краю груза и параллельно подъемному механизму. Оставшиеся после монтажа отверстия скрывают за фасонными элементами.

Текстильные стропы

Применение текстильных строп для поднятия стеновых элементов оправдано только с экономической точки зрения. Дело в том, что цена строп невысокая. Но их использование принесет много неудобств, связанных с фиксацией и расстроповкой груза:

- Стеновые элементы на строительных площадках уложены горизонтально, что вызывает трудности крепления строп.

Иногда это сделать, вообще, невозможно.

Иногда это сделать, вообще, невозможно. - Установленная на свое постоянное место панель прижимает стропы своим весом, что исключает возможность свободно их извлечь, не сдвигая стеновой элемент.

- Использование строп ограничено габаритами груза. Подъем длинных сэндвич-панелей невозможно из-за малого угла между ответвлениями строп. Это может привести к деформации стенового элемента с последующим изломом.

Применение текстильных строп оправдано только совместно с механическими захватами.

Вакуумный механизм на присосках

Современный захват на присосках предназначен для быстрого и удобного монтажа сэндвич-панелей в любом положении. Это может быть горизонтальная, вертикальная или наклонная установка, например, для кровельных ограждений.

Сегодня цена на такое оборудование довольно высокая, но оправданная. Вакуумный механизм обеспечивает надежное и безопасное перемещение груза при любых условиях и может использоваться с любым видом подъемной техники. Главное, что тип профилированной поверхности груза не играет существенной роли для захвата.

Главное, что тип профилированной поверхности груза не играет существенной роли для захвата.

Конструкция оборудования состоит из основных элементов — металлических присосок разнообразной формы, выполняющих вакуумный захват груза. Дополнительную герметизацию присоскам обеспечивает уплотнитель с резины, силикона или другого подобного материала. В действие механизм приводит вакуумный насос, соединенный со всеми присосками шлангами высокого давления.

Принцип работы оборудования состоит из следующих действий:

- На поверхности груза присоска устанавливается строго по центру. Допустимо их использование до 12 штук.

- Рычагом приводят в действие вакуумный насос.

- Присоски плотно сцепляются с поверхностью груза.

Увеличение количества присосок дает возможность поднимать груз любых габаритов. Для аварийной ситуации, при выходе насоса из строя, существует резервный механизм, позволяющий удержать груз длительное время.

Большой плюс вакуумного оборудования выражается возможностью поворота груза на 360 градусов.

К тому же захват панели может производиться прямо из упаковки. Единственным минусом является высокая цена, которая не по карману мелким компаниям.

Выбирая оборудование для работы, необходимо тщательно изучить его технические характеристики, где в первую очередь указаны сила и интервал захвата, а также тип панелей, для которых предназначен механизм.

Более наглядно работу вакуумного захвата можно посмотреть в следующем видео.

Что еще почитать по теме?

Автор статьи:

Сергей Новожилов — эксперт по кровельным материалам с 9-летним опытом практической работы в области инженерных решений в строительстве.

Понравилась статья? Поделись с друзьями в социальных сетях:

Вконтакте

Одноклассники

Google+

Захваты для панелей и бетона

Подробную информацию о захватах в Курске вы можете узнать по телефону: 77-01-25, 37-23-90.

Захваты для сэндвич-панелей

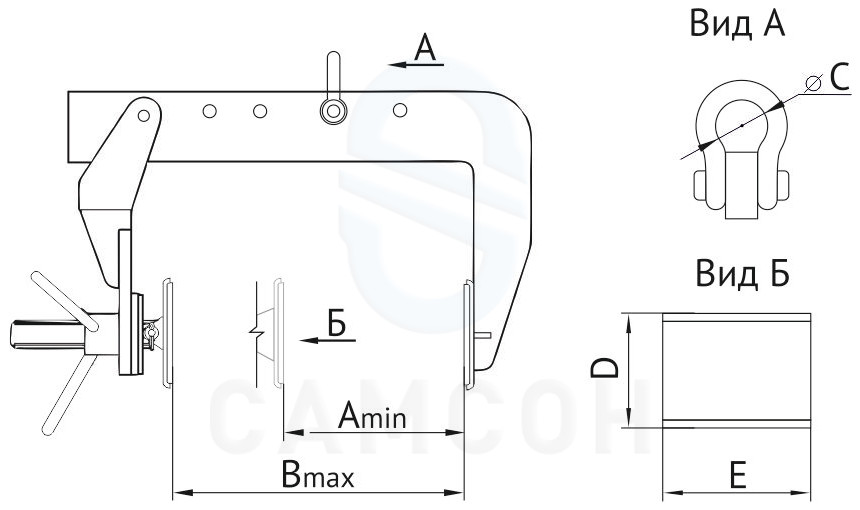

Захват струбцины для мягких панелей 3СТу

Переставная прижимная лапка позволяет регулировать зев захвата, это дает возможность работать с грузами толщиной от 50 до 250 мм. Захват позволяет перемещать панель максимально близко к несущей конструкции.

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

||||

|

A

|

B

|

C

|

D

|

E

|

||||

|

3СТу -0,25-50-250

|

0,25

|

50

|

250

|

26

|

90

|

140

|

5,6

|

Дог.

|

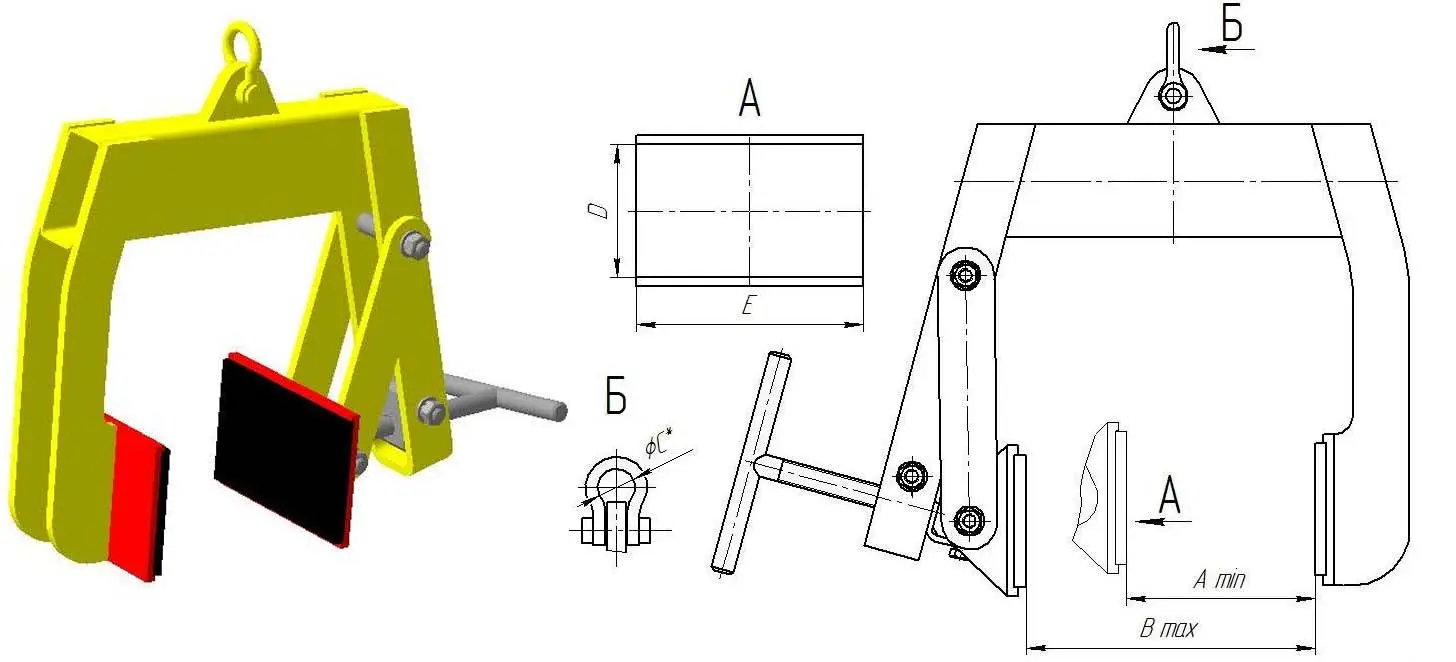

Захват-струбцина для кровельных панелей 3СТк

Захват предназначен для подъема и перемещения, кровельных сэндвич панелей в горизонтальном положении во время проведения монтажных работ. Рабочие органы захвата оснащены резиновыми накладками для защиты панелей от повреждения.

|

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

||||

|

A

|

B

|

C

|

D

|

E

|

||||

|

3СТк -0,5-45-310

|

0,5

|

45-310

|

825

|

1000

|

556

|

400

|

74,0

|

Дог.

|

Захваты для бетонных изделий

Захват для бордюрного камня

Захват предназначен для подъема и перемещения бордюрного камня, бетонных блоков, стальных заготовок и аналогичных грузов. Для бережного обращения с грузом устанавливаются резиновые накладки на зажимные щеки. Для надежной фиксации на щеках блока выполняется рифление. Универсальность захвата позволяет использовать его для работы с грузами как с необработанной, так и с гладкой поверхностью.

|

|

|

|

Обозначение

|

г/п, т

|

Размеры, мм

|

Вес, кг

|

Цена

|

||||

|

ЗКБ-0,1-50-150

|

0,1

|

50-150

|

515

|

480

|

120

|

70

|

9,0

|

Дог.

|

|

ЗКБ-0,4-50-120

|

0,4

|

50-120

|

1275

|

850

|

120

|

70

|

16,0

|

Дог.

|

|

ЗКБ-0,6-50-300

|

0,6

|

50-300

|

1440

|

1090

|

150

|

90

|

22,0

|

Дог.

|

|

ЗКБ-1,3-600

|

1,3

|

600

|

795

|

1065

|

180

|

120

|

198,0

|

Дог.

|

Захват для бордюрного камня (специальное исполнение)

Специальное исполнение захвата для бордюрного камня позволяет работать с блоками увеличенной ширины, а также производить строповку блоков за торцевые кромки. В конструкции захвата предусмотрен замок для фиксации захвата в открытом положение. Для более бережного обращения с грузом зажимные щеки дополнительно комплектуются резиновыми накладками.

|

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

||||

|

A

|

B

|

C

|

M

|

L

|

||||

|

3КБс-0,5-950-1060

|

0,5

|

950-1060

|

1265

|

975

|

150

|

90

|

60,0

|

Дог.

|

Захват для бордюрного камня (специальное исполнение)

Ручной захват для переноса и установки бордюрного камня вдвоём. Зев захвата позволяет работать с широкой номенклатурой грузов. Для надежной фиксации блока на щеках захвата выполнено рифление. Возможно использование со стропом 2СК (2СТ, 2СЦ) для навеса на крюк крана.

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

|||

|

A

|

B

|

C

|

Н

|

||||

|

3КБ-0,1-90-200

|

0,1

|

90-200

|

1000

|

150

|

290-470

|

14,0

|

Дог.

|

Захват для бордюрного камня универсальный

Захват предназначен для подъема и перемещения бордюров и аналогичных бетонных изделий. Конструкция захвата позволяет регулировать зев захвата с шагом 50 мм. На зажимные щеки устанавливаются резиновые накладки для деликатного подъема.

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

|||||

|

A

|

B

|

C

|

D

|

E

|

F

|

||||

|

3КБу-0,5-0-1000

|

0,5

|

0-1000

|

140

|

40

|

70

|

980

|

1370

|

20,0

|

Дог.

|

Захват для бетонных блоков

Захват предназначен для подъема и перемещения изделий из бетона. Захват разработан как универсальное устройство, которое может использоваться с широким спектром грузов. Для надёжной фиксации груза с гладкой поверхностью на зажимные щеки установлены полиуретановые накладки.

|

|

|

|

Обозначение

|

г/п, т

|

Размер, мм

|

Вес, кг

|

Цена

|

|||

|

A

|

B

|

C

|

D

|

||||

|

ЗББ-0,5-0-240

|

0,5

|

0-240

|

250

|

90

|

485

|

13,0

|

Дог.

|

Захват для подъема бетонных колец

Захват предназначен для подъема и перемещения бетонных колец и аналогичных грузов в вертикальном положении. Захват снабжен переставной прижимной лапой и подвижным эксцентриком для надежной фиксации груза. Конструкция захвата позволяет регулировать зев захвата с помощью переставного фиксатора со шплинтом. Захват обладает малым собственным весом и удобен в работе. Для надежной фиксации груза необходимо использовать не меньше трех захватов на стропе типа 3СЦ (3СТ, 3СК).

|

|

|

|

Обозначение

|

г/п, т

|

Размер, мм

|

Вес, кг

|

Цена

|

|||

|

A

|

B

|

C

|

Е

|

||||

|

ЗБКВ-0,8-40-130

|

0,8

|

40-130

|

325

|

275

|

140

|

9,0

|

Дог.

|

|

ЗБКВ-1,0-40-130

|

1,0

|

40-130

|

340

|

275

|

140

|

14,8

|

Дог.

|

|

ЗБКВ-1,6-40-130

|

1,6

|

40-130

|

345

|

326

|

120

|

|

Дог.

|

Захват для подъема бетонных колец

Захват предназначен для работы с бетонными кольцами с толщиной стенки от 80 мм до 140 мм. Захват имеет жесткую конструкцию и подвижный эксцентрик для фиксации груза. Конструкция захвата позволяет использовать его с цепями различного калибра. Для надежной фиксации груза необходимо использовать не менее трех захватов на стропе типа 3СЦ (3СТ, 3СК). При работе с армированными бетонными кольцами возможно использование пары захватов на стропе типа 2СЦ.

Захват имеет жесткую конструкцию и подвижный эксцентрик для фиксации груза. Конструкция захвата позволяет использовать его с цепями различного калибра. Для надежной фиксации груза необходимо использовать не менее трех захватов на стропе типа 3СЦ (3СТ, 3СК). При работе с армированными бетонными кольцами возможно использование пары захватов на стропе типа 2СЦ.

|

|

|

|

Обозначение

|

г/п, т

|

Размер, мм

|

Вес, кг

|

Цена

|

|||

|

A

|

B

|

C

|

E

|

||||

|

ЗБКо-0,75

|

0,75

|

40-130

|

375

|

435

|

300

|

12,3

|

Дог.

|

Захват для балконных плит

Захват предназначен для подъема на высоту бетонных плит в процессе монтажных работ. Захват разработан специально для подъема балконных плит, обеспечивает надежную фиксацию груза за счёт создаваемого винтовой передачей усилия сжатия. Для работы с плитами необходимо использовать четыре захвата на стропе типа 4СК (4СЦ, 4СТ).

|

|

|

|

Обозначение

|

г/п, т

|

Размер, мм

|

Вес, кг

|

Цена

|

|||

|

A

|

B

|

C

|

D

|

||||

|

ЗБП-2,5-35-100

|

2,5

|

35-100

|

160

|

100

|

320

|

11,0

|

Дог.

|

Захват замок Смаля

Захват замок Смаля используется совместно с канатными или текстильными стропами и служит для облегчения процесса строповки груза. Конструкция захвата представляет собой каркас с подвижным штырём. После установки груза на место и ослабления стропа, штырь выдергивается с помощью оттяжки и груз высвобождается. Расстроповка груза производится дистанционно, что удобно в случаях работы в труднодоступных для стропальщика местах или стесненных по габариту помещениях.

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

||||

|

A

|

B

|

C

|

D

|

E

|

||||

|

ЗЗС-1,0

|

1,0

|

16

|

35

|

32

|

190

|

140

|

1,4

|

Дог.

|

|

ЗЗС-2,0

|

2,0

|

25

|

45

|

35

|

240

|

175

|

2,9

|

Дог.

|

|

ЗЗС-2,5

|

2,5

|

25

|

50

|

35

|

240

|

175

|

3,2

|

Дог.

|

|

ЗЗС-3,2

|

3,2

|

28

|

55

|

45

|

260

|

205

|

4,4

|

Дог.

|

|

ЗЗС-5,0

|

5,0

|

36

|

60

|

50

|

300

|

250

|

7,8

|

Дог.

|

|

ЗЗС-6,3

|

6,3

|

40

|

70

|

60

|

310

|

280

|

9,6

|

Дог.

|

|

ЗЗС-8,0

|

8,0

|

45

|

75

|

65

|

350

|

310

|

14,6

|

Дог.

|

|

ЗЗС-10,0

|

10,0

|

50

|

80

|

70

|

390

|

345

|

19,1

|

Дог.

|

|

ЗЗС-15,0

|

15,0

|

55

|

90

|

90

|

410

|

410

|

28,8

|

Дог.

|

Захват для плит перекрытия

Захват предназначен для подъема и перемещения бетонных плит перекрытия. Конструкция захвата относится к коромысловому типу, фиксация груза производится с помощью винтовой передачи. Обязательным условием применения данного захвата является наличие сквозного технологического отверстия диаметром не менее 55 мм, толщина плиты не должна превышать 150 мм. Для подъема бетонных плит необходимо использовать не менее четырех захватов с подвесом на стропе типа 4СК (4СТ, 4СЦ) или траверсе, это необходимо для обеспечения устойчивости груза.

Конструкция захвата относится к коромысловому типу, фиксация груза производится с помощью винтовой передачи. Обязательным условием применения данного захвата является наличие сквозного технологического отверстия диаметром не менее 55 мм, толщина плиты не должна превышать 150 мм. Для подъема бетонных плит необходимо использовать не менее четырех захватов с подвесом на стропе типа 4СК (4СТ, 4СЦ) или траверсе, это необходимо для обеспечения устойчивости груза.

|

Обозначение

|

г/п, т

|

Размер, мм

|

Вес, кг

|

Цена

|

|||

|

A

|

B

|

C

|

D

|

||||

|

ЗПП-2,5-100-150

|

2,5

|

100-150

|

55

|

530

|

305

|

16,0

|

Дог.

|

|

|

|

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

||||

|

A

|

B

|

C

|

D

|

E

|

||||

|

ЗС-КВ-4,0-300/400

|

4,0

|

150

|

230

|

400

|

45

|

2350

|

73,0

|

Дог.

|

|

ЗС-КВ-4,5-300/400/500

|

4,5

|

150

|

230

|

400/500

|

45

|

1400

|

92,0

|

Дог.

|

|

ЗС-КВ-5,0-300/400

|

5,0

|

150

|

230

|

300/400

|

65

|

3000

|

118,0

|

Дог.

|

|

ЗС-КВ-12,5-500/600

|

12,5

|

225

|

—

|

600

|

80

|

5200

|

243,0

|

Дог.

|

|

ЗС-КВ-15,0-500

|

15,0

|

170

|

380

|

500

|

64

|

5500

|

261,0

|

Дог.

|

|

ЗС-КВ-17,0-600

|

17,0

|

220

|

320

|

600

|

60

|

2000

|

275,0

|

Дог.

|

|

Обозначение

|

Г/п, т

|

Размеры, мм

|

Вес захвата, кг

|

Цена

|

||||

|

A

|

B

|

C

|

D

|

E

|

||||

|

ЗС-КН-1,6-265

|

1,6

|

100

|

200

|

265

|

25

|

2000+6000

|

73,0

|

Дог.

|

|

ЗС-КН-5,0-400-5000

|

5,0

|

150

|

230

|

400

|

45

|

5000

|

237,0

|

Дог.

|

|

ЗС-КН-5,0-400-9000

|

5,0

|

220

|

350

|

400

|

50

|

4500+4500

|

213,0

|

Дог.

|

|

ЗС-КН-6,6-500

|

6,6

|

220

|

350

|

500

|

50

|

3500+4800

|

213,0

|

Дог.

|

|

ЗС-КН-10,0-400

|

10,0

|

220

|

350

|

440

|

70

|

1100+10000

|

288,0

|

Дог.

|

|

ЗС-КН-12,5-400

|

12,5

|

220

|

350

|

400

|

80

|

3000+10700

|

414,0

|

Дог.

|

Вакуумный захват для сэндвич панелей

Для удобного, быстрого и качественного монтажа вам потребуется захват для подъема сэндвич панелей. Данный механизм вы можете заказать у нас.

Захваты для стеновых сэндвич панелей разделяют на вакуумные и механические.

Механический захват также делится на несколько видов:

- Струбцина. Обеспечивает фиксацию и удерживает панели с усилием, которое можно регулировать во избежание повреждения поверхности материала.

Рассчитан такой захват на массу до 250 кг.

Рассчитан такой захват на массу до 250 кг. - Конструкционная струбцина. Данный захват выполнен из винтового механизма и статичной главной рамы. Рассчитан на работу для кантования сэндвич панелей.

- Крепление в замок. Такой захват осуществляет крепление шипа в паз панелей. Перемещение материала начинается после вертикальной установки панелей на прокладки по всей их длине. Ошибка в размещении или смещение приводит к повреждению замка.

- Сквозное просверливание. Осуществляется сверление профильного листа таким образом, чтобы размещение штифта крепления было строго перпендикулярно поверхности панели. Такие отверстия маскируют креплением и фасонкой.

Механические зажимы для сэндвич панелей купить хотя бы только ради того, чтобы обеспечить надежность конструкции и простоту работы. Данные механизмы отличаются высоким качеством и длительным сроком эксплуатации.

Вакуумные захваты для монтажа сэндвич панелей купить можно для того, чтобы обеспечить более современный уровень монтажных работ и тем самым сократить сроки строительства.

Купить захваты для сэндвич-панелей по экономичным ценам

Обратившись в ООО «АгроСтройПанель», вы можете недорого купить качественные захваты для сэндвич-панелей в Москве.

Среди особенностей захватов для подъема панелей стоит выделить:

- резиновые накладки, защищающие транспортируемую конструкцию от повреждений;

- специальная скоба, предназначенная для подъема строп, а также крепежа оборудования на траверсе;

- большая грузоподъемность, позволяющая осуществлять подъем панелей любой толщины;

- возможность использования при выполнении вертикальных и горизонтальных работ, а также при наклонном монтаже покрытия кровли.

Цены на захваты для подъема панелей указаны в нашем прайс-листе.

Другая продукция ООО «АгроСтройПанель»

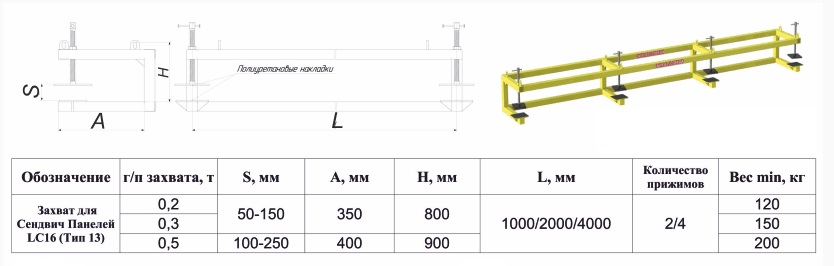

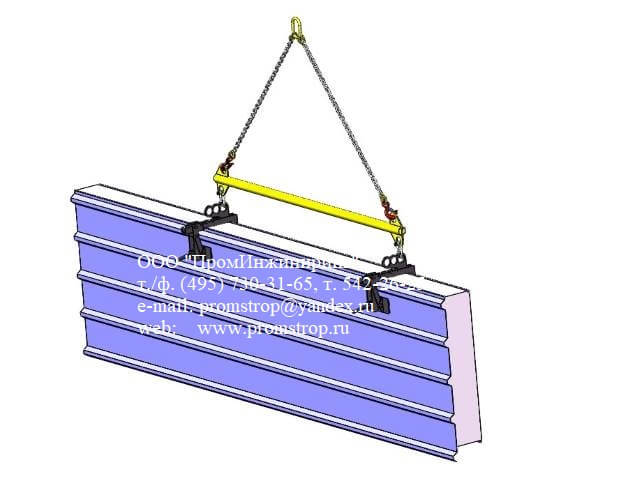

Зажим для сэндвич-панелей — LOAD-TECH

Несмотря на небольшой вес, перемещение сэндвич-панелей — довольно сложный процесс. Они могут быть длиной до 12 метров и весом до 400 кг. Сделать это можно как обычными стропами, так и специальным зажимом, сократив при этом время работы в несколько раз. Благодаря конструкции зажима этот захват быстро крепится к панели и надежно фиксируется зажимным винтом. Зажим для сэндвич-панелей можно устанавливать как вертикально, так и горизонтально, а полиуретановые прокладки на прижимных лапках исключают возможность оставить царапины на транспортируемом грузе.Этот тип зажимов рекомендуется подвешивать на траверсе, но также можно работать в паре со стропами, которые подвешиваются на крюк крана.

Благодаря конструкции зажима этот захват быстро крепится к панели и надежно фиксируется зажимным винтом. Зажим для сэндвич-панелей можно устанавливать как вертикально, так и горизонтально, а полиуретановые прокладки на прижимных лапках исключают возможность оставить царапины на транспортируемом грузе.Этот тип зажимов рекомендуется подвешивать на траверсе, но также можно работать в паре со стропами, которые подвешиваются на крюк крана.

Купить стропы, траверсы и хомуты можно на нашем сайте или позвонив по телефону.

|

WLL, т |

R, мм |

h, мм |

А, мм |

S, мм |

В, мм |

Н, мм |

Масса мин. |

|

0,2 |

25 |

100 |

120 |

50–150 |

150 |

380 |

8 |

|

0,3 |

10 |

||||||

|

0,5 |

30 |

120 |

150 |

100–250 |

170 |

450 |

12 |

Вы можете купить зажим для сэндвич-панелей в наших магазинах в Одессе, Киеве и Харькове или заказать доставку в любую точку Украины.

4-х ходовые зажимы для панелей: 10 ступеней (с изображениями)

Изгиб можно сделать разными способами, но Самый простой способ — отметить центр и использовать ручную плоскость, чтобы добавить тонкую кривую.(Кривая настолько тонкая, что использование точки захвата — не лучшая идея.) Выполняя 1 проход в каждом месте, вы получите тонкую кривую. В центре практически не удаляется материал. 3 дюйма от центра получают 1 проход самолета. 6 дюймов от центра получают 2 прохода самолета. 9 «от центра получает 3 прохода ……… и так далее.

1. Отметьте центр вашей доски и сделайте отметки каждые 3 дюйма, двигаясь от центра к концам. (Рисунок 1) Это Лучше всего отмечать сторону герметика, а не поверхность, которую вы планируете.

2. Сделайте один проход ручным рубанком, двигаясь от центра к концам. Один проход от 3 дюймов, один проход от 6 дюймов и т. Д. Убедитесь, что вы изгибаете сторону, наиболее удаленную от отверстий, просверленных на последнем этапе. Переверните доску и сделайте вторую половину снова, работая от центра. Вы хотите получить 1 изогнутую поверхность, которая находится выше всего в центре.

Вы хотите получить 1 изогнутую поверхность, которая находится выше всего в центре.

3. Вы можете изогнуть обе внутренние поверхности (2 уплотнения) или иметь 1 плоскую сторону и 1 изогнутый уплотнитель. Мои зажимы имеют 1 плоскую сторону, которая идет снизу, и 1 изогнутый колпачок, который ее примыкает.

4. Уложите две доски лицом к лицу, наденьте зажимы на каждый конец и посмотрите, насколько легко вы сможете соединить герметики. Величина силы, которую вы ощущаете на зажиме, по сути, является силой, которая будет приложена вертикально. Если вас устраивает сила зажима, все готово. Если вы чувствуете, что вам нужно большее давление зажима, повторяйте шаги 2 и 3, пока давление не будет удовлетворительным. Магического числа нет, так как оно зависит от того, насколько агрессивен ваш ручной рубанок, и от материала, который вы планируете зажимать.Мои зажимы имеют рокер примерно на 1/16 дюйма с каждой стороны.

5. Проведите ладонной шлифовальной машиной по кривой, чтобы сделать ее ровной.

6. Зажимы, изображенные на рисунке, обработаны восковой пастой и имеют слой упаковочной ленты, защищающей рабочие поверхности от клея.

Зажимные кольца: секрет отличного склеивания

Мастера по дереву тратят много времени на аккуратную столярку. Но даже самый точно разрезанный стык не будет идеальным, если вы неправильно склеите его.Вы должны не только нанести нужное количество клея в нужные места, но и сделать то же самое с усилием зажима. Некоторые соединения, такие как ласточкин хвост, требуют давления только в отдельных местах, в то время как другие, такие как тонкая кромочная лента, требуют давления по всей площади. Ответ — не более красивые зажимы или специальные приспособления; это заводские зажимы. Быстрые в изготовлении и простые в использовании герметики не только плотно затягивают соединение и удерживают его под правильным углом, но также защищают заготовку от прямого контакта с зажимными губками.

Плоские столешницы начинаются с зажимных колец

Простейшие герметики отлично подходят для склейки столешниц. При склеивании досок для изготовления цельной деревянной панели вы можете использовать уплотнители из твердой древесины толщиной примерно 1 дюйм, шириной 2 дюйма и длиной до 30 дюймов. Используйте их попарно, чтобы складывать доски вместе и удерживать их на одном уровне, в то время как другие зажимы оказывают основное давление на края досок.

При склеивании досок для изготовления цельной деревянной панели вы можете использовать уплотнители из твердой древесины толщиной примерно 1 дюйм, шириной 2 дюйма и длиной до 30 дюймов. Используйте их попарно, чтобы складывать доски вместе и удерживать их на одном уровне, в то время как другие зажимы оказывают основное давление на края досок.

Некоторые мастера по дереву рекомендуют слегка выпуклый изгиб на зажимных поверхностях уплотнителя.Для этой работы это может не понадобиться. В конце концов, не прилагается никакой большой силы; вы используете резиновые уплотнения только для того, чтобы удерживать доски ровно, а не для их соединения. Однако для панелей шириной более 30 дюймов герметики менее эффективны. Для выравнивания этих досок лучше подойдут шлицы, печенье или дюбели, хотя на это уходит больше времени.

|

Для предотвращения прилипания резинок к выдавливанию клея нанесите на контактные поверхности упаковочную или изоленту. Поднимите доски со скамейки и зажмите концы попарно, уложив доски заподлицо друг с другом. |

Накройте прижимные поверхности герметиков упаковкой или изолентой, чтобы они не приклеивались к панели, когда из стыков сочится выдавливание. Используйте пару герметиков на каждом конце панели, но если панель более 2 футов в длину, используйте третий набор герметиков в центре.

Для зажимных колец с обоих концов, чтобы зажимы входили с концов панели, чтобы обеспечить равномерное давление по всем стыкам. Для центральной пары кожухов зажимы должны входить с краев панели.

|

Наконец, примените краевые зажимы, чтобы стянуть доски вместе, в то время как резиновые прокладки удерживают поверхность стола от прогиба. |

Зажмите кожухи, а затем установите краевые зажимы. Чтобы защитить края от этих зажимов, не нужны герметики, потому что вы очистите их позже. Большее усилие краевых зажимов позволит легко преодолеть трение герметика и сблизить доски.

Это отрывок из выпуска № 218 . Читай полную статью здесь.

Читай полную статью здесь.

Ещё с сайта FineWoodworking.com:

Подпишитесь на избиратели сегодня и получите новейшие технологии и практические рекомендации от Fine Woodworking, а также специальные предложения.

Простые зажимные насадки заводского изготовления — ключ к безупречному склеиванию стыков при работе с деревом.О том, как использовать их для приклеивания столешниц, читайте в этом отрывке из статьи Хендрика Варью из FWW № 218

.

Дополнительные советы по использованию герметиков см. В статье Хендрика Варью из FWW # 218. В статье он объясняет, как использовать их для приклеивания кромочной ленты (на фото здесь), швов «ласточкин хвост» и сквозных шипов.

Дополнительные советы по использованию герметиков см. В статье Хендрика Варью из FWW # 218.В статье он объясняет, как использовать их для приклеивания кромочной ленты, стыков «дадо», ласточкин хвоста (на фото здесь) и через шип.

Запустить галерею

Получайте советы по деревообработке, советы экспертов и специальные предложения на почту

×

Способ изготовления сэндвич-панели и сэндвич-панели как таковой

Эта заявка испрашивает приоритет и преимущество PCT / NL2005 / 00069, поданной янв.31, 2005.

Настоящее изобретение относится к способу изготовления сэндвич-панели вспениванием на месте.

Такой способ известен в данной области техники, например, из EP-A1-0636463. Сэндвич-панель обычно состоит из вспененного внутреннего слоя, который покрыт двумя покровными слоями. Покровный слой (и) может содержать (армированные волокном) термопласты, металл и т.п. или их комбинации. Эти покровные слои также называются облицовками в соответствующем уровне техники. Процесс вспенивания на месте состоит из нескольких этапов.Первым этапом является этап сборки, на котором предоставляется сердцевинное полотно, содержащее, по меньшей мере, один лист термопластического материала, содержащий некоторое количество подходящего физического вспенивающего агента. Впоследствии эта основная сеть размещается, например, между два (армированных волокном) покровных слоя, обычно из аналогичного термопластичного пластика. Затем в прессе между двумя плитами пресса размещается сборка основного полотна и покровных слоев. В этом состоянии выполняется стадия вспенивания, на которой к прессу подводятся тепло и давление, чтобы вызвать вспенивание внутреннего полотна и одновременно обеспечить его сцепление с покровными слоями.Во время этой стадии вспенивания, когда температура становится достаточно высокой, пресс медленно открывается, тем самым увеличивая расстояние между двумя плитами пресса. Это позволяет жидкому растворителю или вспенивающему агенту расширяться, в результате чего вспенивается материал сердечника. Это расширение выполняется в обычно контролируемых условиях. Таким образом, внутреннее полотно вспенивается, и соединение между внутренним полотном и облицовкой (ями) создается за один этап производства без необходимости использования отдельного или дополнительного клея.

Впоследствии эта основная сеть размещается, например, между два (армированных волокном) покровных слоя, обычно из аналогичного термопластичного пластика. Затем в прессе между двумя плитами пресса размещается сборка основного полотна и покровных слоев. В этом состоянии выполняется стадия вспенивания, на которой к прессу подводятся тепло и давление, чтобы вызвать вспенивание внутреннего полотна и одновременно обеспечить его сцепление с покровными слоями.Во время этой стадии вспенивания, когда температура становится достаточно высокой, пресс медленно открывается, тем самым увеличивая расстояние между двумя плитами пресса. Это позволяет жидкому растворителю или вспенивающему агенту расширяться, в результате чего вспенивается материал сердечника. Это расширение выполняется в обычно контролируемых условиях. Таким образом, внутреннее полотно вспенивается, и соединение между внутренним полотном и облицовкой (ями) создается за один этап производства без необходимости использования отдельного или дополнительного клея. Когда достигается заданная толщина вспененного внутреннего слоя, вспененному узлу дают остыть во время стадии охлаждения. Полученная таким образом вспененная сборка включает вспененный внутренний слой, покрытый двумя покровными слоями. В процессе вспенивания на месте важно предотвратить диффузию физического вспенивающего агента через облицовку во время фазы вспенивания, а также во время основной части фазы охлаждения. Даже очень небольшое количество, прошедшее через облицовку во время этих этапов, может привести к локальным неровностям поверхности, разрушению пены и / или недостаточной адгезии.

Когда достигается заданная толщина вспененного внутреннего слоя, вспененному узлу дают остыть во время стадии охлаждения. Полученная таким образом вспененная сборка включает вспененный внутренний слой, покрытый двумя покровными слоями. В процессе вспенивания на месте важно предотвратить диффузию физического вспенивающего агента через облицовку во время фазы вспенивания, а также во время основной части фазы охлаждения. Даже очень небольшое количество, прошедшее через облицовку во время этих этапов, может привести к локальным неровностям поверхности, разрушению пены и / или недостаточной адгезии.

Если использовался физический вспенивающий агент, содержащий растворитель, агент набухания или их комбинацию, обычно способ производства завершается стадией сушки, на которой полученная таким образом сэндвич-панель сушится при повышенной температуре в течение периода времени, достаточного для уменьшения уровень физического вспенивающего агента, например, путем нагревания бутерброда в духовке. Снижение уровня физического вспенивающего агента необходимо для достижения снижения воспламеняемости, которое требуется для большинства предполагаемых применений, таких как легкие строительные панели для самолетов и т.п.

Снижение уровня физического вспенивающего агента необходимо для достижения снижения воспламеняемости, которое требуется для большинства предполагаемых применений, таких как легкие строительные панели для самолетов и т.п.

На практике известный способ изготовления сэндвич-панели, содержащей, по меньшей мере, один армированный волокном покровный слой путем вспенивания на месте, показал отличные результаты для относительно небольших сэндвич-панелей, например, самое большее порядка 25 × 25 см. Даже большие панели были изготовлены с использованием растворителя, такого как хлористый метилен (MC). Однако было обнаружено, что если сэндвич-панели производятся с большими размерами, например 50 × 32 см, во время масштабирования с использованием того же метода вспенивания на месте, но с использованием агента набухания (или смеси агента набухания и растворителя или растворитель, имеющий очень низкую растворимость для соответствующего термопласта), качество сэндвич-панелей оставляет желать лучшего. В частности, на облицовке конечного продукта наблюдались определенные неровности поверхности в виде выпуклостей и / или ямок. Эти поверхностные неровности присутствуют по всей поверхности покровного слоя (слоев), но часто в области периферийного края. Ожидается, что даже большие сэндвич-панели, изготовленные путем вспенивания на месте, например имеющие стандартные размеры, используемые в промышленности, будут демонстрировать такие же неровности поверхности, если используется агент набухания, смесь агента набухания и растворителя или растворитель, имеющий очень низкую растворимость.

В частности, на облицовке конечного продукта наблюдались определенные неровности поверхности в виде выпуклостей и / или ямок. Эти поверхностные неровности присутствуют по всей поверхности покровного слоя (слоев), но часто в области периферийного края. Ожидается, что даже большие сэндвич-панели, изготовленные путем вспенивания на месте, например имеющие стандартные размеры, используемые в промышленности, будут демонстрировать такие же неровности поверхности, если используется агент набухания, смесь агента набухания и растворителя или растворитель, имеющий очень низкую растворимость.

Целью настоящего изобретения является устранение вышеупомянутого недостатка известного способа. В частности, целью настоящего изобретения является создание способа изготовления сэндвич-панели путем вспенивания на месте, который позволяет получить сэндвич-панель, содержащую по меньшей мере один (армированный волокном) термопластический покровный слой, не имеющий или почти не имеющий неровностей. в поверхностях покровных слоев.

В соответствии с изобретением, как определено в п. 1 , указанная выше цель может быть достигнута путем применения стадии сушки, на которой сэндвич-панель сушат при повышенной температуре в течение периода времени, достаточного для снижения уровня физического вспенивающего агента, в то время как истечение физического вспенивающего агента через периферийные края вспененного внутреннего слоя поддерживается на максимальном уровне, равном потоку физического вспенивающего агента из вспененного внутреннего слоя через, по меньшей мере, один покровный слой, по меньшей мере, в течение начальной стадии указанного периода времени.Предпочтительно предотвращается утечка физического вспенивающего агента через периферийные края вспененного внутреннего слоя, по меньшей мере, на начальной стадии указанного периода времени.

Неожиданно было обнаружено, что появление неровностей поверхности в конечном многослойном продукте можно в значительной степени предотвратить путем применения стадии сушки, как определено выше. На такой стадии сушки уменьшается перенос физического вспенивающего агента в плоскости самого вспененного внутреннего слоя (обычно горизонтальный поток).Вместо этого основное направление транспортировки (обычно вертикальный поток) физического вспенивающего агента — от вспененного внутреннего слоя через облицовку (и), равномерно распределенную по ее площади поверхности. Утечка физического вспенивающего агента через периферийные края вспененного внутреннего слоя может в лучшем случае равняться потоку через облицовку (и). Предпочтительно полностью исключить вытекание через периферийные края. Посредством изобретения облицовочный материал открывается однородным образом, в результате чего на более поздних стадиях стадии сушки все еще оставшееся количество физического вспенивающего агента может выходить через эту облицовку.Не желая быть привязанным к какому-либо теоретическому принципу, считается, что, когда облицовки недостаточно открываются на начальной стадии физическим вспенивающим агентом, температура стеклования будет слишком высокой на более поздней стадии, тем самым снижая скорость диффузии физический вспенивающий агент, чтобы обеспечить эффективный перенос физического вспенивающего агента из вспененного внутреннего слоя в окружающую среду через облицовку (и).

На такой стадии сушки уменьшается перенос физического вспенивающего агента в плоскости самого вспененного внутреннего слоя (обычно горизонтальный поток).Вместо этого основное направление транспортировки (обычно вертикальный поток) физического вспенивающего агента — от вспененного внутреннего слоя через облицовку (и), равномерно распределенную по ее площади поверхности. Утечка физического вспенивающего агента через периферийные края вспененного внутреннего слоя может в лучшем случае равняться потоку через облицовку (и). Предпочтительно полностью исключить вытекание через периферийные края. Посредством изобретения облицовочный материал открывается однородным образом, в результате чего на более поздних стадиях стадии сушки все еще оставшееся количество физического вспенивающего агента может выходить через эту облицовку.Не желая быть привязанным к какому-либо теоретическому принципу, считается, что, когда облицовки недостаточно открываются на начальной стадии физическим вспенивающим агентом, температура стеклования будет слишком высокой на более поздней стадии, тем самым снижая скорость диффузии физический вспенивающий агент, чтобы обеспечить эффективный перенос физического вспенивающего агента из вспененного внутреннего слоя в окружающую среду через облицовку (и). Если облицовка недостаточно открыта, оставшееся количество физического вспенивающего агента слишком велико по сравнению с требуемой температурой сушки и допустимым внутренним давлением, вызывая тем самым локализованное дополнительное вспенивание внутреннего полотна или даже разрыв ячеек пены.После того, как облицовка была открыта на начальном этапе стадии сушки, больше нет необходимости предотвращать утечку с периферийной кромки. Однако обычно этот конкретный выход предотвращается на протяжении всего этапа сушки. В контексте данного описания термин «начальная стадия» означает непосредственно от начала процесса сушки в течение определенного периода времени, обычно до тех пор, пока панель не достигнет температуры выше 100 ° C. Продолжительность этого периода времени и температура также зависит от физического вспенивающего агента, толщины покровного слоя (слоев) и используемого термопласта.

Если облицовка недостаточно открыта, оставшееся количество физического вспенивающего агента слишком велико по сравнению с требуемой температурой сушки и допустимым внутренним давлением, вызывая тем самым локализованное дополнительное вспенивание внутреннего полотна или даже разрыв ячеек пены.После того, как облицовка была открыта на начальном этапе стадии сушки, больше нет необходимости предотвращать утечку с периферийной кромки. Однако обычно этот конкретный выход предотвращается на протяжении всего этапа сушки. В контексте данного описания термин «начальная стадия» означает непосредственно от начала процесса сушки в течение определенного периода времени, обычно до тех пор, пока панель не достигнет температуры выше 100 ° C. Продолжительность этого периода времени и температура также зависит от физического вспенивающего агента, толщины покровного слоя (слоев) и используемого термопласта.

Здесь следует отметить, что WO 92/22420 A1 раскрывает способ получения композиционного материала с использованием термореактивной (отверждаемой) смолы, содержащей расширяющиеся термопластичные частицы. Считается, что сушка (выделение растворителя) происходит одновременно с расширением термопластичных частиц с прямым непрерывным последовательным отверждением смолы. Патент США US 4379103 также относится к способу изготовления композитного изделия, имеющего сердцевину из пенопласта из термореактивной смолы. Оба документа предшествующего уровня техники не относятся к стадии вспенивания на месте, поскольку она является частью способа согласно изобретению.Такая стадия вспенивания на месте требует увеличения расстояния между пластинами пресса во время расширения. Это увеличение предпочтительно регулируется постепенно.

Считается, что сушка (выделение растворителя) происходит одновременно с расширением термопластичных частиц с прямым непрерывным последовательным отверждением смолы. Патент США US 4379103 также относится к способу изготовления композитного изделия, имеющего сердцевину из пенопласта из термореактивной смолы. Оба документа предшествующего уровня техники не относятся к стадии вспенивания на месте, поскольку она является частью способа согласно изобретению.Такая стадия вспенивания на месте требует увеличения расстояния между пластинами пресса во время расширения. Это увеличение предпочтительно регулируется постепенно.

Преимущество вспенивания на месте сердцевинного полотна, содержащего по меньшей мере один термопластический лист, содержащий физический вспенивающий агент в количестве, достаточном для выдувания, при этом внутреннее полотно расположено между покровным слоем (ами), состоит в том, что вспенивание анизотропной пены сердцевина и адгезия происходят одновременно, без необходимости в дополнительном клеевом слое между пеной и облицовкой. Это приводит к дешевому и простому производственному процессу и снижению веса конечного (легкого) продукта.

Это приводит к дешевому и простому производственному процессу и снижению веса конечного (легкого) продукта.

В контексте данного описания термин «физический вспенивающий агент» включает растворитель для термопласта, агент набухания или их комбинацию. Также может присутствовать химический вспенивающий агент, который реагирует в внутреннем полотне на стадии вспенивания с образованием газа. Однако наиболее значительное улучшение качества поверхности готовой панели по сравнению с предшествующим уровнем техники достигается, когда агент набухания, смесь агента набухания и растворителя или растворителя имеет очень низкую растворимость для термопласта сердцевинного полотна и / или облицовка (и).Поэтому предпочтительным является физический вспенивающий агент, содержащий агент набухания. Ожидается, что стадии способа согласно изобретению также необходимы, когда смесь, содержащая химический вспенивающий агент и небольшое количество растворителя, используется на стадии вспенивания in situ.

Согласно одному варианту осуществления изобретения утечка физического вспенивающего агента предотвращается за счет герметизации периферийных краев вспененного внутреннего слоя с помощью элемента, непроницаемого для жидкости / газа. Предпочтительный вариант осуществления такого элемента включает ленту, непроницаемую для физического вспенивающего агента, используемого на стадии вспенивания.Более предпочтительно лента изготовлена из алюминия.

Предпочтительный вариант осуществления такого элемента включает ленту, непроницаемую для физического вспенивающего агента, используемого на стадии вспенивания.Более предпочтительно лента изготовлена из алюминия.

В другом предпочтительном варианте осуществления периферийные края сэндвич-панели зажаты, например, между зажимами, штампами или прессами. В этом варианте осуществления внешние краевые области многослойной панели уплотняются, тем самым уменьшая расстояние между покровными слоями (за счет разрушения или уплотнения вспененной структуры внутреннего слоя). Края, образованные таким образом с уменьшенной толщиной, образуют барьер, который по существу предотвращает утечку растворителя или вспенивающего агента через эти края.Предпочтительно такая стадия деформации кромки выполняется непосредственно после стадии вспенивания и перед стадией охлаждения или сразу после последней. Обычно деформированный край должен быть удален с готовой панели из-за ее внешнего вида. Однако для некоторых приложений, например, когда края попадают в рамки, панель можно использовать как есть.

В альтернативном предпочтительном способе перед сушкой панель включается в открытую раму, имеющую форму, соответствующую контуру панели, внутренняя периферия которой содержит резиновую уплотнительную полосу.Эта герметизирующая полоса эффективно предотвращает утечку физического вспенивающего агента через края вспененного внутреннего слоя во время последующей стадии сушки.

В еще одном варианте осуществления по меньшей мере одна облицовка имеет размеры поверхности больше, чем размеры внутренней стенки. После этапа вспенивания на месте и этапа охлаждения, но перед этапом сушки, участки облицовки, выступающие за пределы внутреннего полотна, загибают по открытому (ым) краю (ам) вспененного внутреннего полотна, а затем приклеивают к нему или к друг друга, e.грамм. приклеиванием или горячей сваркой. Здесь гидравлическое сопротивление герметизированных периферийных краев будет по существу таким же, как у основной поверхности облицовки.

При совершенно другом подходе утечка физического вспенивателя через периферийные края предотвращается за счет снижения температуры стеклования покровного слоя (слоев) перед выполнением стадии сушки. Предпочтительно это уменьшение выполняется путем нанесения того же физического вспенивателя на внешние поверхности покровного слоя (слоев), например.грамм. смачиванием или распылением. Увеличение концентрации физического вспенивающего агента в облицовке (ах) снижает температуру стеклования соответствующей облицовки, тем самым открывая соответствующую облицовку для переноса физического вспенивающего агента из вспененного внутреннего слоя через облицовку в окружающую среду.

Предпочтительно это уменьшение выполняется путем нанесения того же физического вспенивателя на внешние поверхности покровного слоя (слоев), например.грамм. смачиванием или распылением. Увеличение концентрации физического вспенивающего агента в облицовке (ах) снижает температуру стеклования соответствующей облицовки, тем самым открывая соответствующую облицовку для переноса физического вспенивающего агента из вспененного внутреннего слоя через облицовку в окружающую среду.

Аналогичным образом физический вспениватель, например поскольку его смесь с инертным газом может быть добавлена, по крайней мере, в течение части цикла сушки в среду печи, в которой выполняется этап сушки, чтобы держать облицовку (и) открытой в течение относительно более длительного времени, тем самым увеличивая диффузию скорость физического вспенивания через облицовку (и), что приводит к сокращению времени сушки и / или снижению уровня оставшегося физического вспенивающего агента.Те же эффекты могут быть достигнуты, если физический вспенивающий агент, который был удален с сэндвич-панели во время сушки, не выгружаться непосредственно из печи, а вместо этого некоторое время выдерживаться в атмосфере печи.

Также рассматриваются комбинации различных вариантов осуществления.

В более предпочтительном варианте осуществления стадия сушки выполняется в инертной атмосфере, например в азоте.

В предпочтительном варианте осуществления начальная стадия указанного периода времени включает повышение температуры от температуры окружающей среды примерно до 70-90 ° C.примерно через 0,5-1,5 часа. Согласно этому варианту осуществления первоначально температура повышается быстрее, чем в предшествующем уровне техники, в котором для достижения этого повышения температуры используется несколько часов. Такая более быстрая начальная стадия становится возможной благодаря стадии сушки согласно изобретению, например при этом предотвращается утечка по краям физического вспенивающего агента. Путем выполнения более быстрой начальной стадии общее время цикла сушки может быть существенно сокращено с примерно 48 часов согласно предшествующему уровню техники до, например, менее 36 часов.Это важное экономическое преимущество, поскольку общее время производства сокращается по сравнению с предшествующим уровнем техники.

После начальной стадии температура обычно повышается с интервалами до температуры в диапазоне от 150 до почти Tg материала пенопласта, например Tg PEI составляет около 220 ° C. Увеличение между этими периодами времени обычно составляет около 10 градусов. Сэндвич-панель выдерживают при каждой промежуточной температуре в течение достаточного периода времени, например двух часов.

В еще одном предпочтительном варианте осуществления изобретения стадия сушки начинается в пределах 10-12 часов после окончания стадии вспенивания.

Предпочтительно стадию сушки проводят в течение достаточного периода времени, так чтобы концентрация физического вспенивающего агента, в частности легковоспламеняющегося агента набухания, в конечном продукте составляла менее 1%, предпочтительно менее 0,5%.

Здесь следует отметить, что общее время высыхания зависит, среди прочего, от толщины покровного слоя (слоев).Меньшая толщина дает более короткое время сушки и / или меньший уровень оставшегося физического вспенивателя.

Примеры агентов набухания включают ацетон, метилэтилкетон, метилацетат, метилпропионат, нитроэтан, циклогексан, эфир, этанол, метанол и пентан, а также смеси, такие как этанол / ацетон и метанол / метилацетат. Ацетон является предпочтительным агентом набухания. Смеси агента набухания и растворителя представлены хлористым метиленом и этанолом. Растворители с очень низкой растворимостью включают е.g, приведенные выше примеры агентов набухания. Как понимает специалист в данной области техники, то, называется ли конкретный агент либо агентом набухания, либо растворителем, имеющим низкую растворимость, зависит от конкретного используемого термопласта (ов).

Способ согласно изобретению может быть осуществлен с использованием любого термопластичного пластичного материала, который вспенивается на месте с помощью физического вспенивающего агента, как определено выше. Примеры подходящих термопластов включают полиэфиримид (PEI), полиэфирсульфон (PES), полисульфон, полифенилсульфон (PPSU), поликетон, жидкокристаллические полимеры, поликарбонат (PC), пропилен и т. Д.и их комбинации. Предпочтительным материалом является имид полиэфира. Это доступно от General Electric под торговой маркой Ultem в различных вариантах. Предпочтительно облицовка (и) армирована, в зависимости от предполагаемого применения и требуемых физических свойств, в частности веса и прочности. Стекловолокно является предпочтительным примером армирующих волокон, которые преимущественно присутствуют в покровном слое (ах). Однако также могут применяться другие неорганические волокна, такие как металлические волокна, углеродные волокна и органические волокна, такие как арамидные волокна.В дополнение к вышеупомянутым синтетическим волокнам также могут использоваться натуральные волокна. Термопластичный вспененный материал сердцевины in situ может быть необязательно армирован волокнами или наночастицами. Предпочтительно термопластичный материал вспениваемого внутреннего полотна и термопластичный покровный слой (слои) являются одинаковыми. Однако также рассматриваются комбинации различных термопластов.

Д.и их комбинации. Предпочтительным материалом является имид полиэфира. Это доступно от General Electric под торговой маркой Ultem в различных вариантах. Предпочтительно облицовка (и) армирована, в зависимости от предполагаемого применения и требуемых физических свойств, в частности веса и прочности. Стекловолокно является предпочтительным примером армирующих волокон, которые преимущественно присутствуют в покровном слое (ах). Однако также могут применяться другие неорганические волокна, такие как металлические волокна, углеродные волокна и органические волокна, такие как арамидные волокна.В дополнение к вышеупомянутым синтетическим волокнам также могут использоваться натуральные волокна. Термопластичный вспененный материал сердцевины in situ может быть необязательно армирован волокнами или наночастицами. Предпочтительно термопластичный материал вспениваемого внутреннего полотна и термопластичный покровный слой (слои) являются одинаковыми. Однако также рассматриваются комбинации различных термопластов. Их подходящие примеры включают, среди прочего, пенополиэтилен, покрытый облицовкой из PPSU, PS или PC, и пену PES или PPSU, покрытую облицовкой из PSU или ПК.

Их подходящие примеры включают, среди прочего, пенополиэтилен, покрытый облицовкой из PPSU, PS или PC, и пену PES или PPSU, покрытую облицовкой из PSU или ПК.

Сэндвич-продукт из вспененного термопласта на месте может включать один или несколько промежуточных слоев. Выбор волокна в материале сердцевины, покровном слое или слоях, промежуточном слое или слоях, армирующем слое не подлежит никаким ограничениям. Неорганические волокна, такие как стекловолокно, металлические волокна, углеродные волокна и органические волокна, такие как арамидные волокна, могут использоваться по желанию, как и натуральные волокна, при условии, что они способны выдерживать условия, с которыми сталкиваются при реализации метода. вне.

Волокна в покровном слое или слоях, промежуточном слое или слоях и армирующем слое необязательно могут быть ориентированы, и нет никаких ограничений по длине и ориентации. Трикотажные ткани, тканые материалы, циновки, ткани и однонаправленные волокна представляют собой различные их проявления. Сэндвич-панель, изготовленная в соответствии с изобретением, предпочтительно содержит, по меньшей мере, еще один, предпочтительно два, армированных волокном термопластичных покровных слоя по причинам, уже упомянутым ранее.Также предполагается сочетание одного армированного волокном термопластичного покровного слоя и непластиковой (армированной волокном) облицовки, такой как металлическая пластина или облицовка Glare®.

Сэндвич-панель, изготовленная в соответствии с изобретением, предпочтительно содержит, по меньшей мере, еще один, предпочтительно два, армированных волокном термопластичных покровных слоя по причинам, уже упомянутым ранее.Также предполагается сочетание одного армированного волокном термопластичного покровного слоя и непластиковой (армированной волокном) облицовки, такой как металлическая пластина или облицовка Glare®.

Предпочтительной комбинацией является полиэфиримид в качестве термопласта, стекло в качестве волокнистого материала и ацетон в качестве вспенивающего агента.

В контексте данной спецификации «панель» означает объект, толщина которого мала по сравнению с его длиной и шириной. Преимущественно сэндвич-панель представляет собой плоскую двумерную панель (толщина мала по сравнению с длиной и шириной).Однако также рассматриваются трехмерные панельные изделия, такие как панели, похожие на пластины с одинарным или двойным изгибом.

Изобретение также относится к сэндвич-панели, содержащей вспененный термопластический внутренний слой и два покровных слоя, включающих по меньшей мере один термопластический покровный слой, при этом общее количество физического вспенивающего агента, выбранного из набухающего агента или очень слаборастворимого растворителя для термопласта, составляет комнатной температуре, составляет менее 0,5% по весу. К этой сэндвич-панели аналогичным образом применимы предпочтительные варианты осуществления способа согласно изобретению.

К этой сэндвич-панели аналогичным образом применимы предпочтительные варианты осуществления способа согласно изобретению.

Сэндвич-панели в соответствии с настоящим изобретением могут подвергаться дальнейшей обработке, например, приданию желаемой окончательной формы путем обработки кромок. Сэндвич-панели, изготовленные в соответствии с настоящим изобретением, преимущественно используются в легких приложениях, где требуются огнестойкие свойства и / или достаточная прочность / жесткость. Предпочтительной областью применения является транспортный сектор, в частности, авиация и космическая промышленность. Что касается воспламеняемости, значения OSU (стандарт в авиационной промышленности) снижаются до Total / Peak <8/35 в результате улучшенной стадии сушки согласно изобретению по сравнению с 10/50 в предшествующем уровне техники.

Далее изобретение будет объяснено с помощью следующих примеров и чертежей. На чертеже:

РИС. 1 показан первый вариант герметизации краев сэндвич-панели;

РИС. 2 — второй вариант герметизации краев сэндвич-панели;

2 — второй вариант герметизации краев сэндвич-панели;

РИС. 3 — третий вариант герметизации краев сэндвич-панели; и

ФИГ. 4 показан альтернативный вариант принудительного выхода агента набухания преимущественно через покровные слои сэндвич-панели.

Сэндвич-панель (500 × 320 мм), состоящая из консолидированных покрывающих слоев полиэфиримида, армированного стекловолокном, и вспененного полиэфиримида (PEI), произведенного на месте, была изготовлена согласно следующему способу.

Две пленки полиэфиримида толщиной 250 мкм (стандартная марка Ultem 1000 компании General Electric, пропитанная ацетоном) помещают между двумя покровными слоями толщиной ± 0,50 мм. Покровный слой представляет собой консолидированный лист двухслойного препрега из стеклоткани (US Style 7781), пропитанный 32 ± 1% полиэфиримида.Препрег изготавливают известным методом пропитки растворителем и сушат перед консолидацией до остаточного содержания растворителя NMP <0,1% от веса смолы. См. Также EP-A-636463. Этот комплект пленки и покровных слоев помещают между двумя нагретыми плитами пресса, к которым прикладывают давление примерно 20-50 кг / см 2 . После того, как сборка достигнет температуры вспенивания, пресс постепенно открывается до тех пор, пока не будет получена необходимая толщина пены, в данном конкретном случае толщина 7.1 мм. После контролируемого этапа охлаждения от температуры вспенивания до температуры примерно комнатной сэндвич-панель вынимают из пресса.

Этот комплект пленки и покровных слоев помещают между двумя нагретыми плитами пресса, к которым прикладывают давление примерно 20-50 кг / см 2 . После того, как сборка достигнет температуры вспенивания, пресс постепенно открывается до тех пор, пока не будет получена необходимая толщина пены, в данном конкретном случае толщина 7.1 мм. После контролируемого этапа охлаждения от температуры вспенивания до температуры примерно комнатной сэндвич-панель вынимают из пресса.

Изготовленная таким образом панель представляет собой плоскую сэндвич-панель с равномерно распределенной толщиной. В некоторых случаях произведенная панель показывала уменьшение толщины по всем краям в результате формы плит пресса и самого процесса вспенивания. См. Пример B ниже.

Способ сушки значительно влияет на результат сушки, как более подробно объясняется в следующих примерах:

Края вспененной сэндвич-панели, изготовленной в соответствии с общим процессом вспенивания на месте, описанным выше, были удалены путем резки, а затем панель подвергали стадии сушки в течение периода времени от 36 до 48 часов. Полученная панель показала неравномерное расширение в направлении толщины в центре, в то время как периферийные секции были плоскими. Дальнейшее изучение этой панели показало, что в некоторых местах внутренний слой был дополнительно вспенен, но чаще всего структура вспененного материала была разрушена или разорвана.

Полученная панель показала неравномерное расширение в направлении толщины в центре, в то время как периферийные секции были плоскими. Дальнейшее изучение этой панели показало, что в некоторых местах внутренний слой был дополнительно вспенен, но чаще всего структура вспененного материала была разрушена или разорвана.

Дальнейшие эксперименты, в которых общее время сушки было увеличено, не улучшили результатов. Вместо этого были получены те же явления. В некоторых случаях количество удаленного ацетона было недостаточным, в результате чего панель не соответствовала критериям воспламеняемости.

Края панели после вспенивания имели меньшую толщину по сравнению с основной толщиной панели. Панель подвергали стадии сушки, как в Примере A.

В результате была получена панель с плоским центром, имеющим выпуклости по краям в нескольких местах. Дальнейшая проверка показала, что в этих местах процесс вспенивания возобновился во время сушки. Кроме того, было удалено недостаточное количество ацетона.

Перед сушкой края с трех сторон прямоугольной сэндвич-панели герметизировали путем вдавливания их между штампом.После высыхания в течение 36 часов полученная панель имела плоский вид в центре и с трех сторон, которые были запечатаны, в то время как на четвертой стороне появились вздутия. Количество ацетона было уменьшено ниже верхнего предела по воспламеняемости и огнестойкости.

Этот пример аналогичен примеру C. Однако перед сушкой края со всех четырех сторон были запечатаны путем прессования их с помощью штампа. Полученная таким образом сэндвич-панель имела плоский внешний вид без каких-либо неровностей по всей поверхности.Остаточное количество ацетона было менее 0,5%. Внутренний слой из вспененного материала имел анизотропную структуру, имеющую прочность на сжатие не менее 2,3 МПа при плотности 90 кг / м 3 .

Из-за значительного появления неровностей поверхности сэндвич-панелей, изготовленных в соответствии с предшествующим уровнем техники, нет никаких сомнений в том, что при производстве сэндвич-панелей, имеющих даже большие размеры, например стандартные промышленные размеры 4 × 8 футов, должна применяться улучшенная стадия сушки в соответствии с изобретением

Сэндвич-панель (250 × 250 мм), имеющая общую толщину 10 мм, была изготовлена путем вспенивания на месте, как в целом описано выше. с использованием цикла сушки около 48 часов, включая нагрев от комнатной температуры до 70 ° C.а затем до максимальной температуры 180 ° C и охлаждения примерно до 40 ° C.При 100 ° C измерение содержания ацетона показало, что было удалено только 30-40% по весу от общего количества ацетона, присутствовавшего изначально. .

с использованием цикла сушки около 48 часов, включая нагрев от комнатной температуры до 70 ° C.а затем до максимальной температуры 180 ° C и охлаждения примерно до 40 ° C.При 100 ° C измерение содержания ацетона показало, что было удалено только 30-40% по весу от общего количества ацетона, присутствовавшего изначально. .

Полученный сэндвич имел два покровных слоя из консолидированного армированного волокном полиэфиримида (US Style 7781; содержание смолы 33 ± 2%) толщиной 0,45 мм. Плотность пенопласта составила 90 кг / м 3 . Общий вес на площадь поверхности составляет 2619 г / м 2 (покровные слои 1800 г / м 2 + пена 9.1 × 90 г / м 2 ) Оставшееся количество ацетона составляло 0,5-1% (13,1−26,2 г / м 2 ). Среднее значение OSU составляет всего 8 / пик 50.

Сэндвич-панель (500 × 320 мм), имеющая общую толщину 10 мм, была приготовлена вспениванием на месте с использованием цикла сушки продолжительностью 36 часов, при котором края были плотно сжаты и Температура вспененного продукта повышалась от комнатной до 70 ° C примерно за 0,5-1 час, затем до 90 ° C еще через 0,5 часа, а затем ступенчато повышалась до максимальной температуры 205-210 ° C. Из-за быстрого начального нагревания при 100 ° C оказалось, что уже удалено 50-60% ацетона. Это позволило сократить общее время высыхания.

Из-за быстрого начального нагревания при 100 ° C оказалось, что уже удалено 50-60% ацетона. Это позволило сократить общее время высыхания.

Полученный сэндвич имел два покровных слоя из консолидированного полиэфиримида, армированного волокном (US Style 7781; содержание смолы 33 ± 2%), толщиной 0,45 мм. Плотность пенопласта составила 85 кг / м 3 . Общий вес на площадь поверхности составляет 2573 г / м 2 (покровные слои 1800 г / м 2 + пена 9,1 × 85 г / м 2 ) Оставшееся количество ацетона составляет около 0.3%. Среднее значение OSU составляет всего 8 / пик 32.

Сэндвич-панель была изготовлена с использованием стандартной процедуры в соответствии с изобретением. Общая толщина составляла 10 мм, а плотность составляла 85 кг / м 3 . Слой термопласта, вспениваемый на месте, был помещен между одним слоем PEI, армированным волокном, каждый из которых имел толщину 240 микрометров. Было показано, что даже в этом случае края должны быть герметизированы во время сушки (время сушки 18-24 часа), чтобы предотвратить появление неровностей поверхности. Удаляемое содержание ацетона составляло менее 0,15%. Среднее значение OSU было значительно ниже 35/35.

Удаляемое содержание ацетона составляло менее 0,15%. Среднее значение OSU было значительно ниже 35/35.

Эти примеры ясно показывают, что если предотвращается перенос физического вспенивающего агента с открытых краев высушиваемой панели, тем самым вынуждая вспенивающий агент улетучиваться через облицовку, достигаются превосходные результаты в отношении внешнего вида и свойств поверхности.

На чертежах схематично показаны различные варианты осуществления существенных признаков изобретения. ИНЖИР. На фиг.1 показана периферийная часть панели 10 , состоящая из вспененного внутреннего слоя 12 на месте и покрывающих слоев 14 на обеих основных поверхностях вспененного внутреннего слоя 12 .Перед сушкой периферийная часть 10 вводится между зажимом, содержащим нижнюю часть зажима 16 , имеющую плоскую верхнюю поверхность 18 , и верхнюю часть зажима 20 , имеющую наклонную нижнюю поверхность 22 . В зависимости от расстояния периферийная часть 10 вставляется между частями зажима 16 и 20 , полученная форма показана в правой части фиг. 1.

1.

РИС. 2 схематично показывает то же устройство, что и на фиг.1, однако в используемом зажиме обе части 16 и 20 имеют наклонные поверхности, противоположные друг другу. Получившаяся форма кромки снова показана в правой части этого рисунка. Зажимы можно нагреть до максимальной температуры вспенивания. В примере сэндвича из вспененного PEI in situ с ацетоном в качестве физического вспенивающего агента с температурой максимум 90 ° C.

Фиг. 3 схематично показан вариант осуществления, в котором периферийная часть 10 герметизирована с помощью непроницаемой ленты 24 .В этом варианте осуществления деформация кромок не требуется, чтобы эффективно предотвратить утечку вспенивателя или растворителя через кромки.

РИС. 4 схематически показан еще один вариант осуществления способа согласно изобретению, в котором покровные слои 14 смачиваются снаружи растворителем перед сушкой.

Панельный зажим 1-5 / 8 «x 1-5 / 8» 12 ga. гальв.

(H-0289)

(H-0289)

Страна

США —————— AfghanistanAland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua И BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia И HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика TheCook IslandsCosta RicaCote D «ivoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Южный TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-bissauGuyanaHaitiHeard остров и МакДональда IslandsHond urasHong Kong (Республика Китай) HungaryIcelandIndiaIndonesiaIran, Исламская Республика OfIraqIrelandIsle Of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Корейской Народно-Демократической Республики OfKorea, Республика OfKuwaitKyrgyzstanLao Народно-Демократической RepublicLatviaLebanonLesothoLiberiaLibyan арабских JamahiriyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, бывшей югославской Республики OfMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты OfMoldova, Республика OfMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian территории, OccupiedPanamaPapua Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарВоссоединениеРумынияРоссийская ФедерацияРуандаСвятой ЕленыСент-Китс и НевисСент-ЛюсияСент-Пьер и МикелонСент-Винсент и Гре nadinesSamoaSan MarinoSao Фолиант И PrincipeSaudi ArabiaSenegalSerbia И MontenegroSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Джорджия и Южные Сандвичевы IslandsSpainSri LankaSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian арабских RepublicTaiwan (Республика Китай) TajikistanTanzania, Объединенная Республика OfThailandTimor-lesteTogoTokelauTongaTrinidad И TobagoTunisiaTurkeyTurkmenistanTurks И Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited Королевство (Великобритания) Соединенные StatesUnited Штаты Малые отдаленные острова УругвайУзбекистан ВануатуВатикан-государство ВенесуэлаВьетнамВиргинские острова, Британские Виргинские острова, U. s.Wallis And Futuna, Западная Сахара, Йемен, Заир, Замбия, Зимбабве,

s.Wallis And Futuna, Западная Сахара, Йемен, Заир, Замбия, Зимбабве,

Состояние

Выберите Государство / ProvinceAlabamaAlaskaArizonaArkansasArmed сила (Us) Вооруженные силы Северные и Южная Америка (за исключением Канады) (Us) Вооруженные Силы Тихоокеанский (Us) CaliforniaColoradoConnecticutDelawareDistrict Из ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMariana IslandsMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPalauPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyoming

Почтовый индекс / Почтовый индекс