Силикатный ячеистый бетон: Цементные и силикатные ячеистые бетоны

Силикатные бетоны плотной и ячеистой структуры на основе песков, содержащих полевые шпаты

Основным сырьем для получения автоклавных бетонов служат известь и песок. Поскольку песок в материалах гидротермального твердения — реакционноактивный компонент, минералогический , состав его имеет большое значение. Сейчас для автоклавных силикатных бетонов используют в основном кварцевые пески. Однако области их распространения ограничены. Пески большинства месторождений полиминеральны по своему составу. Особенно широко распространены пески, содержащие полевые шпаты. Основными минералами каракумских песков большинства месторождений являются кварц и полевые шпаты. Решение проблемы использования кварцевополевошпатовых песков в производстве изделий из силикатных бетонов позволит существенно расширить сырьевую базу строительных материалов во многих районах нашей страны и особенно в Средней Азии.

В исследованиях ВНИИСТРОМа по разработке технологии изготовления изделий из ячеистого и плотного (тяжелого) силикатных бетонов и изучению их свойств использовались пески Ашхабадского, Чарджоуского. Ташаузского, Аму-Дарьинского. Челекенского, Небит-Дагского, Безмеииского, Марыйского, Дарган-Атинского, Бахарденского месторождений, содержащие кварца от 73 до 38% и полевых шпатов от 13 до 28%. Кроме этого, в песках в некоторых количествах имеются и другие примеси — карбонаты и глинистые вещества.

Ташаузского, Аму-Дарьинского. Челекенского, Небит-Дагского, Безмеииского, Марыйского, Дарган-Атинского, Бахарденского месторождений, содержащие кварца от 73 до 38% и полевых шпатов от 13 до 28%. Кроме этого, в песках в некоторых количествах имеются и другие примеси — карбонаты и глинистые вещества.

Для определения влияния количественного содержания в песке полевых шпатов на состав продуктов твердения и основные свойства силикатных бетонов использовались искусственно приготовленные смеси из кварца и полевошпатных минералов. Результаты экспериментов подтвердили установленный ранее факт меньшей химической активности во взаимодействии с известью полевых шпатов, особенно щелочных (альбит, микроклин), по сравнению с кварцами. Однако, как показали исследования, степень влияния примесей щелочных полевых шпатов в песке на реакционную способность известково-песчаных смесей и физико-мехаии- ческие свойства силикатных бетонов за- ! висит от величины примесей. Эту закономерность можно отметить при анализе данных других авторов .

Присутствие в кварцево-полевошпатовом песке 10—20% указанных минералов практически не вызывает изменения состава продуктов автоклавного твердения и прочностных показателей бетонов как плотной, так н ячеистой структуры. Наличие в песке более 20% полевых шпатов приводит к уменьшению общего количества продуктов твердения и изменению их состава. Понижается содержание низкоосновных гидросиликатов кальция, увеличивается количество высокоосновных гидросиликатов кальция с одновременным увеличением содержания новообразований, имеющих в своем составе окислы алюминия (гидрогранаты) и щелочных металлов (смешанные кальциево-щелочные гидросиликаты).

Степень такого изменения повышается с увеличением содержания в песке полевых шпатов. Вследствие этого, определенные количества полевошпатовых примесей в песке приводят к снижению прочности бетона при сжатии. Для бетонов ячеистой структуры это снижение начинается при наличии в песке 40% полевошпатовых минералов (прочность при сжатии уменьшается на 20%) для бетонов плотной структуры при содержании в исходном песке 30—40% полевых шпатов прочность при сжатии уменьшается примерно на 10—20%. Причина различия во влиянии на указанные свойства бетонов плотной и ячеистой структуры одинаковых количеств в исходном песке полевошпатовых минералов заключается в разном соотношении извести и песка в тенкоизмельченной смеси этих материалов. При обычно принятом содержании активной СаО в молотой известково-песчаной смеси для ячеистого бетона 18— 20% и для плотного силикатного бетона примерно 30% соотношение С/S для первой разновидности бетона почти в 2 раза ниже, чем для второй. Влияние же минералогического состава неизмельченного песка-заполнителя в бетоне плотной структуры существенно ниже, чем влияние тонкомолотого песка в составе вяжущего.

Причина различия во влиянии на указанные свойства бетонов плотной и ячеистой структуры одинаковых количеств в исходном песке полевошпатовых минералов заключается в разном соотношении извести и песка в тенкоизмельченной смеси этих материалов. При обычно принятом содержании активной СаО в молотой известково-песчаной смеси для ячеистого бетона 18— 20% и для плотного силикатного бетона примерно 30% соотношение С/S для первой разновидности бетона почти в 2 раза ниже, чем для второй. Влияние же минералогического состава неизмельченного песка-заполнителя в бетоне плотной структуры существенно ниже, чем влияние тонкомолотого песка в составе вяжущего.

2Вайшвилайше А., Вектарис Б. Влияние полевошпатовых примесей иа физико-механические свойства плотного и ячеистого силикатных бетонов. Сб. «Исследования по силикатным бетонам». Издательство «Мин- тис». Вильнюс, 1967.

Высокая основность молотых известково-песчаных смесей, предназначенных для изготовления плотного силикатного бетона, по сравнению с ячеистым, приводит к тому, что относительно меньшая химическая активность полевых шпатов по сравнению с кварцем проявляется в первых при меньшем содержании в смеси этих минералов, чем в бетоне ячеистой структуры.

Прочность на растяжение при изгибе силикатных бетонов как плотной, так и ячеистой структуры, при наличии в песке 40—45% полевых шпатов выше аналогичной прочности бетонов на основе кварца. Характерно также, что отношение для бетонов на кварцевополевошпатовых песках выше, чем при использовании чисто кварцевого песка. Эта особенность силикатных бетонов на кварцево-полевошпатовых песках связана с пониженной основностью низкоосновных гндросиликатов кальция, так как щелочная среда, образующаяся при разложении полевых шпатов, способствует повышению растворимости кварцевой составляющей песка и активизирует процесс ее взаимодействия с известью.

Наличие в песке значительных количеств полевошпатовых минералов определенным образом сказывается на долговечности бетонов. В настоящее время долговечность строительных материалов принято оценивать по изменению их физико- технических свойств при попеременных замораживании и оттаивании, увлажнении и высушивании, воздействии углекислого газа, по усадочным деформациям и пр. Испытание образцов г использованием искусственно приготовленных песчаных смесей показало, что ячеистый бетон на смеси кварца и полевего шпата в соотношении примерно 1: 1 прошел 15 циклов замораживания и также, как и аналогичные образны бетона на основе чисто кварцевого, без потерь в весе и прочности. Ячеистый же бетон иа полевошпатовом песке не выдержал и 2 циклов испытания. Вместе с тем. полевошпатовые минералы в леске не оказывают отрицательного влияния на стойкость силикатного бетона при попеременном увлажнении и высушивании н искусственной карбонизации. Величины полной усадки бетона при высушивании от состояния максимального водонасыщении до нулевой влажности уменьшаются при наличии в песке 30 и более процентов полевошпатовых примесей. Это связано с присутствием бетоне иа кварцево-полевошпатовых и полевошпатовых песках минералов, не удерживающих или слабо удерживающих межслоевую воду. К ним относятся вы- сохоосчовные гидросиликаты кальция, гидрогранаты, ксонотлит. Пониженная величина полной усадки бетона на кварцево-полевошпатовых и полевошпатовых песках положительно сказывается иа стойкости его при чередующихся увлажнениях и высушиваниях.

Испытание образцов г использованием искусственно приготовленных песчаных смесей показало, что ячеистый бетон на смеси кварца и полевего шпата в соотношении примерно 1: 1 прошел 15 циклов замораживания и также, как и аналогичные образны бетона на основе чисто кварцевого, без потерь в весе и прочности. Ячеистый же бетон иа полевошпатовом песке не выдержал и 2 циклов испытания. Вместе с тем. полевошпатовые минералы в леске не оказывают отрицательного влияния на стойкость силикатного бетона при попеременном увлажнении и высушивании н искусственной карбонизации. Величины полной усадки бетона при высушивании от состояния максимального водонасыщении до нулевой влажности уменьшаются при наличии в песке 30 и более процентов полевошпатовых примесей. Это связано с присутствием бетоне иа кварцево-полевошпатовых и полевошпатовых песках минералов, не удерживающих или слабо удерживающих межслоевую воду. К ним относятся вы- сохоосчовные гидросиликаты кальция, гидрогранаты, ксонотлит. Пониженная величина полной усадки бетона на кварцево-полевошпатовых и полевошпатовых песках положительно сказывается иа стойкости его при чередующихся увлажнениях и высушиваниях.

В целом исследования показали, что в производстве ячеистых силикатных бетонов. удовлетворяющих по своим свойствам нормативным требованиям, и в производстве плотных силикатных бетонов марок до 400 допустимо использование для приготовления вяжущего полиминеральных песков с содержанием щелочных полевых шпатов до 30% при наличии кварца не менее 50%. При меньшем содержании кварца необходимо предварительное испытание вяжущего на основе такого песка в бетоне с проверкой прочности при сжатии и морозостойкости бетона. В песке-заполнителе для плотного силикатного бетона, вследствие значительно меньшей реакционной способности немолотого песка, допустимое содержание полевошпатовых минералов может быть выше. Возможные пределы указанной величины зависят от требований, предъявляемых к бетону (преимущественно к его прочности).

Чтобы изучить возможность получения на основе природных кварцево-полевошпатовых песков силикатных бетонов и крупноразмерных изделий исследовались прочностные характеристики и показатели долговечности этих материалов с параллельной отработкой технологических параметров их изготовления.

Данные по прочности и морозостойкости ячеистых силикатных бетонов объемных весов 7G0 .ООО кг/м3 из барханных песков всех 10 месторождений показали, что все они пригодны для изготовлении наружных стеновых панелей.

Более детально физико-механические свойства ячеистых силикатных бетонов были исследованы на примере песка Ашхабадского месторождения, содержащего наибольшее количество полевошпатовых минералов (28%). По основным строительным свойствам (призменной прочности при сжатии, прочности на растяжение при изгибе и раскалывании, прочности на срез, модулю упругости, величине сцепления с арматурой) этот бетон, изготовленный на основе песка Ашхабадского месторождения характеризуется показателями, равными или в ряде случаев более высокими, чем аналогичные показатели ячеистых бетонов, приготовленных с использованием кварцевых песков.

ГОСТом не нормируются предельные величины по усадочным деформациям бетона при высыхании, но важность измерения этих величии, характеризующихся и постой кость материала, не вызывает сомнений. Усадка ячеистых силикатных бетонов объемного весом 700 кг/м3 на барханных песках исследованных месторождений, определенная в соответствии с требованиями ГОСТ 12857—67 после 28-дневиого высушивания над К2СО3 составила величину 0,34—0,54 мм/м. Полная усадка при высушивании до целевой влажности этих бетонов равнялась 1.4—1,6 мм/м. По литературным данным, эта величина для газосиликата на кварцевом песке достигает 1,9 мм/м. Несколько меньшую величину полной усадки в случае использования природных кварцевополевошпатовых песков по сравнению с бетонами иа кварцевом песке можно объяснить, в соответствии с ранее высказанными соображениями, наличием в составе продуктов твердения высокоосновных гидросилнкатов кальция, которые не удерживают или удерживают в меньшей мере межплоскостную воду, чем CSH(I), 1: минералы тоберморитового ряда.

Усадка ячеистых силикатных бетонов объемного весом 700 кг/м3 на барханных песках исследованных месторождений, определенная в соответствии с требованиями ГОСТ 12857—67 после 28-дневиого высушивания над К2СО3 составила величину 0,34—0,54 мм/м. Полная усадка при высушивании до целевой влажности этих бетонов равнялась 1.4—1,6 мм/м. По литературным данным, эта величина для газосиликата на кварцевом песке достигает 1,9 мм/м. Несколько меньшую величину полной усадки в случае использования природных кварцевополевошпатовых песков по сравнению с бетонами иа кварцевом песке можно объяснить, в соответствии с ранее высказанными соображениями, наличием в составе продуктов твердения высокоосновных гидросилнкатов кальция, которые не удерживают или удерживают в меньшей мере межплоскостную воду, чем CSH(I), 1: минералы тоберморитового ряда.

Величина падения прочности при сжатии ячеистого силикатного бетона объемного веса 600 и 700 кг/м3, изготовленного на основе барханных кварцево-нолевошпатовых песков, после 10-кратного попеременного увлажнения и высушивания не превышает 10%.

Карбонизация этих бетонов (при действии СО2 с концентрацией 100%) протекает значительно медленнее, чем бетонов на основе чисто кварцевых песков Это обусловлено присутствием в продуктах твердения определенных количеств высокоосновных гидросилнкатов кальция, которые, в отличие от CSH(I), очень медленно реагируют с С02. За 5 лет атмосферного хранения на воздухе образцов из ячеистого бетона иа бархатных песках прочность их не понизилась.

Отмеченные различия в свойствах ячеистых бетонов на кварцевополевошпатовых и кварцевых песках, связанные с некоторыми различиями в составе их продуктов твердения, характерны и для бетонов плотной структуры. Однако, если для ячеистого силикатного бетона на песках Туркменских месторождений можно рекомендовать в целом те же технологические параметры приготовления сырьевой смеси, которые приняты в производстве газосиликата на кварцевом песке, то для бетона плотной структуры следует изменить рецептуру как вяжушего, так г. бетонной смеси. Причина этого заключается, во-первых, в необходимости снижения основности молотых известково- песчаных смесей в связи с малым содержанием в песках кварца и значительным количеством полевошпатовых минералов, обладающих низкой по сравнению с кварцем реакционной способностью, и во-вторых, в необходимости повышения расхода вяжущего в связи с высокой дисперсностью, характерной для барханных песков.

По своим строительным свойствам плотный силикатный бетон, изготовленный на основе барханных песков, удовлетворяет нормативным требованиям. Так, например, бетон с прочностью при сжатии 280 кГ/см2 в кубах с ребром 20 см, изготовленный на основе песка Ташаузского месторождения, характеризовался следующими показателями: призменная прочность при сжатии 273 кГ/см2. прочность на растяжение при изгибе — 56 кГ/см2. статический модуль упругости 171000 кГ/см2, величина сцепления с арматурой — 63 кГ/см2. Однако эти бетоны вследствие высокой дисперсности песка- заполнителя, способствующей увеличению пористости бетона, обладают повышенным водопоглощением — примерно 14%. Усадка бетона от состояния полного во- донасыщения до влажности 37о (приблизительно такая влажность является равновесной в условиях эксплуатации) составляет 0,7 мм/м, полная усадка бетона — 1,1 мм/м.

Плотные силикатные бетоны на исследованных песках морозостойки, они выдерживают до 150 циклов попеременного замораживания и оттаивания без внешних признаков разрушения и без потерн прочности.

Испытание стеновых панелей (размером 2580X1390X140 мм) и плит перекрытий (размером 2580X1390X100 мм) из плотных силикатных бетонов на барханных песках показало, что их несущая способность не только стответствует, но н и ряде случаев на 50—% превышает теоретическую. Вместе с тем до накопления производственного опыта пс применению в качестве песка-заполнителя столь высокодисперсных песков при составлении проектов предприятий целесообразно предусмотреть возможность улучшения зерновое: состава песка путем обогащения его фракциями других пород в целях улучшения формовочных свойств бетонных смесей и повышения трещиностойкости изделий.

Проведенные исследования указывают на возможность использования в производстве крупноразмерных изделий из бетонов автоклавного твердения полиминеральных песков в частности, кварцевополевошпатовых с наличием примесей и других минералов. Установлено, что полевые шпаты, содержавшиеся в песках многих месторождений, оказывают влияние на свойства силикатных бетонов. Это влияние носит как отрицательный, так и положительный характер, с степень этого влияния зависит от количества полевошпатовых минералов в тесте. В производстве силикатобетонных изделий следует считать допустимым использование тонкомолотого песка, являющегося компонентом вяжущего.

Это влияние носит как отрицательный, так и положительный характер, с степень этого влияния зависит от количества полевошпатовых минералов в тесте. В производстве силикатобетонных изделий следует считать допустимым использование тонкомолотого песка, являющегося компонентом вяжущего.

Главная >> Филиал №7 «Сморгоньсиликатобетон» — ячеистый бетон, мелкозернистый бетон, строительные сухие смеси, сэндвич-панели, песок-гравий, силикатные камень и кирпич

| Диплом «Лучший строительный продукт года «Блоки стеновые из ячеистого бетона D500-B2,5-F35″— 2018» |

Диплом «Лучший строительный продукт года «Кирпич силикатный рядовой утолщенный пустотелый СУР 150/35» — 2018» |

Сертификат соответствия требованиям международных стандартов ISO 45001:2018 Системы менеджмента охраны здоровья и безопасности труда | Сертификат соответствия требованиям международных стандартов ISO 14001:2015 Системы экологического менеджмента |

«Сморгоньсиликатобетон» — одно из крупнейших производителей широкого ассортимента строительных материалов в Республике Беларусь.

На протяжении всей истории предприятия мы показываем пример стабильности качества, производим конкурентноспособные, энергоэффективные, экологически безопасные строительные материалы доступные в любое время, в любом месте каждому Потребителю.

Сертификаты соответствия Республики Беларусь, Российской Федерации, Украины и Евросоюза подтверждают высокое качество производимой продукции.

Разработана и внедрена система управления охраной труда в соответствии с требованиями международного стандарта ISO 45001:2018 и система управления окружающей средой в соответствии с требованиями международного стандарта ISO 14001, которая функционирует с 2009 года.

Продукция предприятия пользуется устойчивым спросом на строительных рынках Республики Беларусь, Российской Федерации, Украины, стран Балтии, Польши и Германии.

Из строительных материалов, изготовленных на предприятии, построены целые жилые кварталы, коттеджные поселки, административные и культурно-развлекательные комплексы в Варшаве, Москве, Санкт-Петербурге, Мурманске, Калининграде, Киеве, Львове, Вильнюсе, Каунасе, Даугавпилсе, Риге и многих других городах.

В нашей столице — городе-герое Минске — из нашей продукции построены Национальная библиотека, железнодорожный вокзал, спортивный комплекс «Арена», гостиница «Виктория», бизнес-центр «ХХI век», спальный район по проспекту Победителей и многие другие значимые объекты.

| Гостиница «Минск» | Гостиница «Виктория» (г. Минск) |

| Футбольный стадион, г.Калининград, построенный в 2018 году специально для проведения матчей Чемпионата мира по футболу |

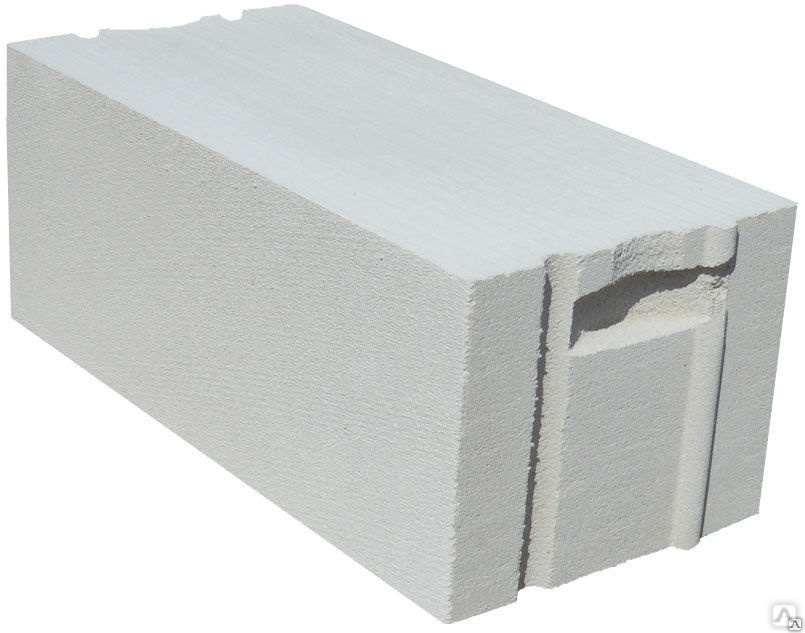

Газосиликатные блоки (газосиликат, газобетон, пенобетон, ячеистый бетон, стеновой материал) ОАО «ЛЗИД»

(газосиликат, газобетон, пенобетон, ячеистый бетон, стеновой материал) ОАО «ЛЗИД»

Производство блоков из ячеистого бетона по технологии фирмы ОАО «ЛЗИД» осуществляется ОАО «Липецкий завод изделий домостроения»

Хотя во всем мире существует много производителей газобетона, в России наибольшее распространение получила технология ОАО «ЛЗИД», которая обеспечивает наивысшее качество при изготовлении строительных материалов. Промышленные условия изготовления газобетона ОАО «ЛЗИД» обеспечивают ему не только стабильное гарантированное качество, но и самый широкий ассортимент строительных материалов – это различные стеновые блоки (толщиной от 50 до 500 мм с шагом 25 мм), все виды армированных изделий, от оконных до дверных перемычек, а также межэтажные перекрытия и плиты покрытия.

Промышленные условия изготовления газобетона ОАО «ЛЗИД» обеспечивают ему не только стабильное гарантированное качество, но и самый широкий ассортимент строительных материалов – это различные стеновые блоки (толщиной от 50 до 500 мм с шагом 25 мм), все виды армированных изделий, от оконных до дверных перемычек, а также межэтажные перекрытия и плиты покрытия.

Помимо большого разнообразия материалов, газобетон, произведенный по технологии ОАО «ЛЗИД», отличают высокий уровень производства и соблюдение всей технологической цепочки – от подбора качественных ингредиентов и подготовки смеси до ее термической обработки и резки. А это особенно важно, поскольку даже небольшие отклонения в качестве исходного сырья и соотношении ингредиентов серьезно влияют на плотность и однородность конечного материала и, как следствие, на теплопроводность и прочность газобетонных блоков.

Высокая технологичность газосиликатных блоков ОАО «ЛЗИД», а именно, их точная геометрия +- 1-2 мм (в отличие от обычных дешевых блоков, где геометрические отклонения достигают 10-20 мм), позволяет делать шов не более 2-4 мм. Газосиликатные блоки ОАО «ЛЗИД» со всех сторон идеально примыкают друг к другу, поэтому их подгонка не требует большого расхода клеящей массы.

Газосиликатные блоки ОАО «ЛЗИД» со всех сторон идеально примыкают друг к другу, поэтому их подгонка не требует большого расхода клеящей массы.

Применение клея также значительно увеличивает прочность шва за счет более высокой адгезии (после высыхания «разобрать» кладку по шву невозможно – ломаются блоки). А самое главное, что минимальная толщина шва при использовании клея означает минимальные «мостики холода» и, таким образом, сохранение высоких теплотехнических показателей стены в целом.

ООО «Стеновые материалы» (495) 921-39-59 — строительные материалы, газосиликатные (газосиликат, газобетон, пенобетон, ячеистый бетон) ОАО «ЛЗИД», керамзитобетонные и пескобетонные блоки

Газобетон или силикатный кирпич. Какой материал лучше?

Среди современных материалов для кладки стен стоит упомянуть ячеистый бетон (газобетон) и силикатный кирпич (силикат). Какой из материалов лучше, если сравнить их свойств?

Эти два типа строительных материалов часто сравнивают друг с другом из-за схожего состава и формы. Действительно, блоки или силикатные блоки очень похожи на элементы из газобетона. Насколько они разные?

Действительно, блоки или силикатные блоки очень похожи на элементы из газобетона. Насколько они разные?

Специфика силиката и ячеистого бетона

Основное различие между двумя материалами заключается в технике их изготовления. Силикатный кирпич изготавливается путем формования силикатной массы на специальных прессах и последующей фиксации в автоклаве. В результате они отличаются высокой прочностью и устойчивостью к давлению большой силы.

Производство газобетона заключается в изготовлении массы из извести, цемента, а также песка или золы, в которую добавляют алюминий. В результате реакции с известью масса набухает и образует характерную пористую структуру. Все это помещается в автоклав, а затем нарезается желаемой формы. И силикатные блоки, и блоки из газобетона отличаются высокой точностью размеров. Благодаря этому можно возводить стены тонкими слоями клеевого раствора и полностью отказаться от применения вертикальных швов.

Газобетон и силикатный кирпич — сравнение

Блоки из газобетона намного легче силикатного кирпича, что облегчает их транспортировку, а так же строительство домов из газоблоков. Однако большой объем силиката является преимуществом с точки зрения звукоизоляции — этот материал намного лучше в этом соревновании. Он также способствует хорошему аккумулированию тепла внутри помещения, обеспечивая стабильную температуру воздуха после его нагрева. В доме медленнее остывает, что приводит к меньшим счетам за отопление.

Однако большой объем силиката является преимуществом с точки зрения звукоизоляции — этот материал намного лучше в этом соревновании. Он также способствует хорошему аккумулированию тепла внутри помещения, обеспечивая стабильную температуру воздуха после его нагрева. В доме медленнее остывает, что приводит к меньшим счетам за отопление.

Меньший объемный вес газобетона связан с меньшим накоплением тепла. Дом из него остынет чуть быстрее. Газобетон — средний звукоизолятор и может не выдерживать морозов. Среди его недостатков также высокое водопоглощение (до 40%). Несомненным преимуществом газобетона является, однако, теплозащита, легкость и удобство транспортировки. Прочность обоих материалов сопоставима.

Использование газобетона и силиката

Оба материала рекомендуются для проведения частного строительства. Их прочности в этом применении вполне достаточно. Однако всегда стоит проверять параметры конкретных изделий, особенно в случае с легким газобетоном. В первую очередь следует обратить внимание на допустимое давление при точечных нагрузках. Там, где крепятся балки и колонны, может потребоваться подушка из бетона или кирпича для обеспечения безопасности за счет распределения нагрузки на большую площадь. Наружные стены из силиката возводятся послойно — с добавлением теплоизоляции. Напротив, газобетонные блоки подходят для возведения однослойных стен. Просто нужно помнить о штукатурном слое из-за его высокого водопоглощения.

В первую очередь следует обратить внимание на допустимое давление при точечных нагрузках. Там, где крепятся балки и колонны, может потребоваться подушка из бетона или кирпича для обеспечения безопасности за счет распределения нагрузки на большую площадь. Наружные стены из силиката возводятся послойно — с добавлением теплоизоляции. Напротив, газобетонные блоки подходят для возведения однослойных стен. Просто нужно помнить о штукатурном слое из-за его высокого водопоглощения.

| Сравнительные характеристики различных материалов | |||||

| Материал | Плотность (кг/м3) | Коэффициент теплопроводности (Вт/(м*С) | Коэффициент теплопотери (Вт/м2) | Толщина стены при Ronp = 3,15 (м) | Масса 1 м2 стены (кг) |

| Кирпич глиняный полнотелый | 1700 | 0,81 | 54 | 2,55 | 4337,55 |

| Кирпич глиняный (пустотность 20%) | 1400 | 0,43 | 28,67 | 1,35 | 1896,3 |

| Кирпич силикатный | 1800 | 0,87 | 58 | 2,74 | 4932,9 |

| Ячеистый бетон (автоклавный) | 550 | 0,18 | 17,5 | 0,55 | 303,19 |

| Керамзитбетон | 850 | 0,38 | 26,67 | 1,18 | 1004,06 |

| Дерево | 500 | 0,15 | 33,33 | 0,47 | 236,25 |

Силикатный бетон: применение, виды, характеристика

Бетонная смесь всегда используется в строительстве. Силикатный бетон — разновидность стройматериала, который характеризуется специфической примесью компонентов, что способствуют улучшению качества продукта и установлению нужных технологических свойств в конкретном целевом назначении.

Силикатный бетон — разновидность стройматериала, который характеризуется специфической примесью компонентов, что способствуют улучшению качества продукта и установлению нужных технологических свойств в конкретном целевом назначении.

Что собой представляет и состав

Традиционный силикатный бетон имеет вид бесцветного вещества, с прозрачной структурой, который не содержит цемента. Основной ингредиент состава — вяжущий ингредиент, чаще это известняк с примесью кремнеземнистого материала, что состоит из природного или синтетического пуццолана, кварцевого песка, металлургических отходов и древесной золы. Основной параметр ингредиента заключается в тонкости его помола, от этого показателя зависит качество бетона. В процессе смешивания образовывается химическая реакция, вследствие которой выводится гидросиликат кальция, что и способствует качественному скреплению монолита с наполнителями. Процедура осуществляется автоклавным способом ускорения. Такая технология приготовления — отличительное качество силикатного бетона от других смесей.

Виды и характеристика

Бесцементный бетон классифицируется по объемной массе и распределяется на такие разновидности:

- Тяжелый состав. Имеет крупный заполнитель в виде гравия, песка и щебня. Из такого класса смеси формируются крупногабаритные конструкции, прочность материала — 60 Мпа.

- Легкий. Основа состава — керамзит и вермикулит. Используется для возведения перегородок, внутренних стен.

- Ячеистый материал. Имеет пористую структуру. Характеризуется наличием пузырьков воздуха по периметру изделия. Рекомендован для эффекта теплоизоляции.

В зависимости от рецептуры приготовления силикатного материала разделяют специальный и конструкционный бетона.

Бетон без цемента разделяется на виды, каждый из которых наделен уникальной технологической рецептурой приготовления и отличается индивидуальными специфическими свойствами:

- Специальный бетон. Его прочность достигает от 8 до 75 кг/м3.

- Конструкционный. В свою очередь разделяется на материалы, что имеют среднюю прочность, от 900 до 2500 кг/м3, на низкопрочные — от 2 до 5 и водоотталкивающие смеси.

Целевое применение

Силикатный бетон — редкий строительный материал. Используется для масштабного строительства и возведения бетонных конструкций с нуля. В качестве стройматериала для бытового ремонта к нему прибегают реже. Технические характеристики, параметры, предполагаемые ГОСТом, и свойства бесцементоной смеси позволяют использовать его в таких целях:

- Теплоизоляция. Рекомендуется ячеистый вид бетона. Благодаря искусственным порам, заполненным водой и технической пеной, он оказывается самым эффективным материалом для теплоизоляционного спектра.

- Строительный заполнитель. Силикатным бетоном рекомендуется заполнять промышленные, жилищные и сельские типы конструкций.

- Основа строительного объекта. Параметры бетонно-строительного материала позволяют применять его для возведения несущих стен и перекрытий крыш.

Посмотреть «ГОСТ 25214-82» или cкачать в PDF (134.6 KB)

При покрытии автомобильных трасс и магистралей используется тяжелый состав строительной смеси.

Распространенный вид — тяжелый класс силикатного бетона. Он отличается от традиционного наличием кварцевого песка, что имеет мелкочастичную структуру. Виды тяжелого состава используются в таких целях:

- покрытие автомобильных трасс и магистралей;

- строительство подземных шахт и туннелей;

- заполнитель для шифера, черепицы, фундаментального блока, линейной стропильной системы;

- сооружение лестниц, потолочных и несущих балок;

- производство карнизных плит, деталей для возведения колонн, арок и маршей.

Каждый из видов материала предназначенный для конкретного эксплуатационного использования, единственный связывающий момент — свойства, близкие к параметрам цементной смеси.

От чего зависит качество?

Надежность силикатного бетона напрямую зависит от стандартов компонентов, входящих в состав смеси, а именно таких, как:

- процент входящего оксида кальция;

- размер зерен песка;

- уровень содержания минеральных соединений в вяжущем веществе.

Качество и сроки эксплуатации силикатного бетона зависят от соблюдения температурного режима при изготовлении и применении.

Кроме состава и способа приготовления бетона, за качество и сроки эксплуатации отвечают и технические моменты, такие как:

- правила укладки, применение;

- температурный режим;

- внешние факторы влияния;

- сроки выдержки;

- грамотная сфера приспособления материала.

Преимущества и недостатки

Плюсами силикатного бетона являются положительные показатели эксплуатации, а именно:

- Морозостойкость. Материал не боится циклов замораживания и оттаивания.

- Гидроустойчивость. Имеет водоотталкивающую структуру.

- Механическая устойчивость. Обладает повышенной стойкостью к силовым и весовым нагрузкам.

- Бюджетность. Имеет относительно небольшую себестоимость, и в странах СНГ участвует в национальных проектах «Доступное и удобное жилье для граждан».

- Теплопроводность и теплоизоляция.

Для первого используются легкие составы, для второго — ячеистые.

Для первого используются легкие составы, для второго — ячеистые. - Максимальный эксплуатационный период. Минимальный срок использования от 70 до 100 лет.

Свойства силикатного бетона зависят от конкретного вида строительной смеси, которая определяется составом и целевым предназначением. К недостаткам материала относится один — низкая модуляционная упругость. Модуль угла изгибания силикатного бетона в два раза ниже чем в цементной смеси любого типа. Такой параметр имеет негативное воздействие в момент незаконченной выдержки, что грозит деформацией изделия и делает его дальнейшее применение невозможным. Силикатная основа опережает цементную более низким процентом ползучести, что уберегает конструкции от преждевременного разрушения.

Стеновые блоки и камни : Кирпич : Блоки из ячеистого бетона

СТЕНОВЫЕ МАТЕРИАЛЫ

|

Энциклопедия

|

КИРПИЧ

По составу и способу производства кирпич делится на две группы — керамический и силикатный.

- Керамический кирпич получают путем обжига глин и их смесей.

- Силикатный кирпич состоит примерно из 90% песка, 10% извести и небольшой доли добавок. Смесь отправляется в автоклав, а не в обжиговую печь, как в случае с керамическим кирпичом. На эти два материала существуют разные ГОСТы, и строители очень четко проводят между ними границу.

По назначению керамический кирпич делится на рядовой (он же строительный) и лицевой (он же облицовочный, облицовка, отделочный, фасадный). Особняком стоит печной кирпич.

- Рядовой кирпич используется для внутренних рядов кладки или для внешних рядов, но с последующей штукатуркой. Рядовой кирпич может иметь на боковой стороне вдавленный геометрический рисунок (для лучшего сцепления со штукатурным раствором).

- Лицевой кирпич однородного цвета, имеет две гладкие, ровные лицевые поверхности (так называемые «тычок» и «ложок»). Он, как правило, пустотелый (то есть в его «теле» много пустот, что делает стену из такого кирпича «теплей»).

К облицовке относится также фактурный кирпич (с рельефным рисунком лицевой поверхности) и фасонный (или фигурный, профильный) для кладки сложных форм: арок, столбов и т.п.

Печной кирпич бывает разных размеров. Иногда его делают с рельефом. Для топочной части каминов используют шамотный кирпич, изготовленный из огнеупорных глин и выдерживающий температуру выше 1000°С. Шамотный кирпич имеет песочно-желтый цвет и зернистую структуру.

Кирпич бывает:

- одинарный 250 х 120 х 65 мм.

- утолщенный, или полуторный 250 х 120 х 88 мм.

- двойной 250 х 120 х 138 мм (ГОСТ определяет его как камень керамический).

Большинство глин после обжига имеют классический кирпичный цвет. Такие глины называются красножгущимися, а сам кирпич — красным. Реже встречаются беложгущиеся глины, из них получается желтый, абрикосовый или белый кирпич. Иногда в сырье вводят различные пигментные добавки. Например, коричневый кирпич можно получить только с помощью пигментных добавок. По ГОСТу кирпич по цвету должен соответствовать образцу-эталону, утвержденному заводом.

По ГОСТу кирпич по цвету должен соответствовать образцу-эталону, утвержденному заводом.

По способу формования кирпич бывает полусухого прессования и пластического.

Пластический способ формования наиболее распространенный в производстве полнотелого и пустотелого (эффективного) кирпича. При этом способе формования подготовленную глиняную массу влажностью 18 25 % направляют в приемный бункер ленточного пресса. При помощи шнека масса дополнительно перемешивается, уплотняется и выдавливается через выходное отверстие пресса. Непрерывно выходящий из пресса брус разрезают на отдельные части в соответствии с размерами изготавливаемых изделий автоматическое резательное устройство. Ленточные прессы снабжены вакуум-камерами, в которых из глиняной массы частично удалятся воздух. Вакуумирование массы повышает ее пластичность и уменьшает формовочную влажность, сокращает длительность сушки сырца и одновременно повышает его прочность.

Полусухим способом формования можно изготовлять кирпич из малопластичных глин, что расширяет сырьевую базу. Кроме того, существенное преимущество полусухого способа формования по сравнению с пластическим — применение глиняной массы с меньшей влажностью (8 12%), что значительно сокращает или даже исключает сушку сырца.

Кроме того, существенное преимущество полусухого способа формования по сравнению с пластическим — применение глиняной массы с меньшей влажностью (8 12%), что значительно сокращает или даже исключает сушку сырца.

При полусухом способе каждое изделие формуют отдельно на прессах, обеспечивающих двустороннее прессование под давлением 150 кгс/см2. Кирпич полусухого прессования имеет четкую форму, точные размеры, прочные углы и ребра.

По наличию пустот в теле кирпич лицевой и рядовой делится на пустотелый (эффективный) и полнотелый (камни керамические бывают только пустотелыми). Чем больше пустот (их может быть больше 50%), тем кирпич теплее.

Прочность кирпича основная характеристика способность материала сопротивляться внутренним напряжениям и деформациям, не разрушаясь.

Марка кирпича это показатель прочности, обозначается «М» с цифровым значением. Цифры показывают, какую нагрузку на 1 кв.см. может выдержать кирпич. Например, марка 100 (М100) обозначает, что кирпич гарантированно выдерживает нагрузку в 100 кг на 1 кв. см. Кирпич может иметь марку от 75 до 300. В продаже чаще всего встречается кирпич М100, 125, 150, 175.

см. Кирпич может иметь марку от 75 до 300. В продаже чаще всего встречается кирпич М100, 125, 150, 175.

Морозостойкость кирпича способность материала выдерживать попеременное замораживание и оттаивание в водонасыщенном состоянии. Морозостойкость (обозначается «Мрз») измеряется в циклах. Во время стандартных испытаний кирпич опускают в воду на 8 часов, потом помещают на 8 часов в морозильную камеру (это один цикл). И так до тех пор, пока кирпич не начнет менять свои характеристики (массу, прочность и т.п.). Тогда испытания останавливают и делают заключение о морозостойкости кирпича.

В соответствии с ГОСТом 530-95 «Кирпич и камни керамические. Технические требования» при транспортировке допускается бой не более 5%.

Условные обозначения кирпича:

- КР Стр рядовой полнотелый строительный

- КР Обл полнотелый облицовочный

- КРЭ Стр /Обл рядовой эффективный строит./облиц.

- КРЭУ Стр/Обл рядовой эффективный утолщенный

- КРУ полнотелый утолщенный

- КАЭ двойной эффективный

БЛОКИ ИЗ ЯЧЕИСТОГО БЕТОНА

Газосиликатный блок представляет собой искусственный камень с равномерно распределенными порами — ячейками. Пористая структура придает материалу ряд физико-механических свойств, которые делают

Пористая структура придает материалу ряд физико-механических свойств, которые делают

его эффективным строительным материалом.

Главное отличие газосиликатных блоков от пенобетона в технологии производства. При изготовлении пенобетона, как и при изготовлении газосиликата, используются песок, цемент и порообразователь. Однако вспенивание производится не в результате химической реакции, а специальными миксерами. Полученная масса застывает естественным образом (без автоклавной обработки). Технология производства газосиликата требует более сложного и дорогостоящего оборудования. Тем не менее, при производстве пенобетона невозможно добиться такого сочетания прочности, плотности, теплопроводности, звукоизоляционных и других свойств, присущих газосиликату автоклавного твердения.

Важной характеристикой ячеистого бетона является его плотность. Чем плотность ниже (т.е. чем выше пористость), тем лучше теплозащита материала.

Блоки из ячеистого бетона дают самые теплые стены. Благодаря заключенному в порах воздуху теплоизоляционные свойства стен из ячеистого бетона в 3 5 раз выше, чем у кирпича и в 8 раз выше, чем у тяжелого бетона при одинаковых температурных условиях. Применение газосиликатных блоков в стенах малоэтажных домов взамен керамического кирпича позволяет сэкономить до 35% энергозатрат на отопление.

Благодаря заключенному в порах воздуху теплоизоляционные свойства стен из ячеистого бетона в 3 5 раз выше, чем у кирпича и в 8 раз выше, чем у тяжелого бетона при одинаковых температурных условиях. Применение газосиликатных блоков в стенах малоэтажных домов взамен керамического кирпича позволяет сэкономить до 35% энергозатрат на отопление.

Морозостойкость же блоков объясняется их мелкопористостью, обеспечивающей резервный объем, в который без разрушения материала вытесняется при замерзании расширяющиеся лед и вода. Считается, что материал морозостоек, если его водонасыщение не превышает критической величины 60% от массы. На практике же, при правильной эксплуатации, эта величина не превышает 35%.

Блоки из ячеистого бетона предназначены для кладки наружных, внутренних стен и перегородок зданий с относительной влажностью воздуха помещений не более 75% при неагрессивной среде. Из ячеистого бетона можно легко и быстро строить коттеджи. Загородный дом площадью 250 кв.м. пятью рабочими строится за 40 дней. Ячеистый бетон не гниет и не стареет.

пятью рабочими строится за 40 дней. Ячеистый бетон не гниет и не стареет.

Он легко обрабатывается: пилится, сверлится, гвоздится без образования трещин. В нем можно без особых усилий нарезать пазы, каналы и отверстия, например, для электропроводки, трубопроводов.

Материал достаточно легок. Стандартный блок размером 600х200х300 мм. марки D600 имеет массу 26 кг (после усыхания 22 кг) и может заменить в ограждающей стене 30 кирпичей, вес которых более 120 кг. Легкость позволяет снизить транспортные расходы и трудоемкость строительных работ. Процесс кладки ускоряется в 4 раза, а расход раствора уменьшается в 5 7 раз.

При низкой объемной массе газосиликат имеет довольно высокую прочность на сжатие. Максимальная этажность зданий с несущими станами составляет 4 этажа. При применении определенных конструктивных решений возможно использование блоков из ячеистого бетона в высотных зданиях без ограничения этажности.

Материал не горюч и абсолютно нетоксичен при пожаре. Ячеистый бетон «дышит», регулируя влажность в помещении, создавая оптимальный микроклимат.

Ячеистый бетон «дышит», регулируя влажность в помещении, создавая оптимальный микроклимат.

В соответствии с ГОСТом 21520-89 «Блоки из ячеистых бетонов стеновые мелкие. Технические требования» при транспортировке допускается бой не более 5%.

КАМНИ БЕТОННЫЕ СТЕНОВЫЕ

Камни (СКЦ) применяют в соответствии с действующими строительными нормами и правилами при возведении стен и других конструкций зданий и сооружений различного назначения.

В зависимости от назначения камни выпускают для кладки наружных и внутренних стен (порядовочные, угловые, перевязочные) и перегородок (перегородочные).

Камни изготавливают, как правило, в форме прямоугольного параллелепипеда.

Номинальные размеры камней приведены в таблице 1.

Таблица 1

|

Торцы у камней могут быть плоскими, с пазами или иметь шпунт и гребень. Допускается изготавливать камни с одной плоской торцевой гранью.

Допускается изготавливать камни с одной плоской торцевой гранью.

Углы у камней могут быть прямыми или закругленными.

Опорные поверхности камней могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности камня.

Камни изготавливают пустотелыми и полнотелыми. Масса камня должна быть не более 31 кг.

Пустоты необходимо располагать перпендикулярно опорной поверхности камня и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные.

Толщина вертикальной диафрагмы (минимальная толщина перегородок) должна быть не менее 20 мм, горизонтальной диафрагмы для камней с несквозными пустотами не менее 10 мм.

Камни должны соответствовать требованиям стандарта и изготавливаться по технологическому регламенту, утвержденному предприятием-изготовителем.

На камне не допускаются дефекты внешнего вида, размеры и число которых превышают указанные в таблице 2.

Таблица 2

|

Жировые или другие пятна размером более 10 мм. на лицевых поверхностях камней не допускаются.

Число камней с трещинами, пересекающими одно или два смежных ребра, а также количество половняка в партии должно быть не более 5%. Половняком считают изделие, состоящее из парных половинок или имеющее поперечную трещину, протяженностью их опорной поверхности более 1/2 ширины камня.

Стеновые керамзитобетонные блоки используются при возведении наружных стен и межкомнатных перегородок. Они применяются для заполнения каркаса при монолитном железобетонном домостроении, при строительстве хозяйственных построек, гаражей и коттеджей для индивидуального заказчика.

Применение керамзитобетона при возведении зданий и сооружений позволяет существенно усовершенствовать технологию и ускорить строительство.

Керамзитобетонные блоки имеют ряд преимуществ перед керамическим и силикатным кирпичом:

- удельный вес в 2.

5 раза ниже, чем при кирпичной кладке;

5 раза ниже, чем при кирпичной кладке; - содержание цемента в кладке из вибропрессованных блоков значительно ниже;

- один стандартный блок по объему соответствует семи кирпичам ;

- квалифицированный каменщик укладывает в смену объем стены в три раза больше, чем при кирпичной кладке.

По своим экологическим свойствам керамзитобетонные блоки стоят в одном ряду с керамическим кирпичом. Одним из преимуществ материала являются его теплоизоляционные свойства, что делает его предпочтительным при использовании как в теплых, так и холодных климатических условиях.

Керамзитобетон «дышит», регулируя влажность воздуха в помещении. Строения из керамзитобетонных блоков вечны и не требуют ухода. Материал не гниет, не горит, в отличие от дерева, и не ржавеет, по сравнению с металлом, но обладает положительными свойствами дерева и камня одновременно.

Список литературы:

- Л. Н. Попов «Строительные материалы и детали» Москва, Стройиздат 1973 г.

- В.А. Неелов «Строительно-монтажные работы» Москва, Стройиздат 1980 г.

Шишкина Ирина ©

Применение микрокремнезема в пенобетоне

В качестве легкого вспененного материала на основе цемента добавление микрокремнезема в пенобетон дает следующий эффект:

1. Это может улучшить характеристики сжатия, изгиба, просачивания, антикоррозионной защиты, защиты от ударов и износа.

2, удерживает воду и предотвращает сегрегацию, выделяет воду, значительно снижает эффект сопротивления перекачиванию бетона.

3, продлить срок службы бетона.В частности, долговечность бетона можно повысить вдвое или даже в несколько раз в суровых условиях, таких как хлоридная и солевая эрозия, сульфатная эрозия, высокая влажность и так далее.

4, примерно в 5 раз эффективнее цемента, он может снизить стоимость при применении обычного бетона и бетона с низким содержанием цемента.

5, обладает сильным пуццолановым эффектом. При смешивании бетона он может вступать в реакцию с продуктом гидратации цемента Ca(OH)2 с образованием вторичных продуктов гидратации, формировать вяжущий продукт, наполнять структуру цементного теста, улучшать микроструктуру цементного раствора и улучшать механические свойства и долговечность затвердевшего тела.

При смешивании бетона он может вступать в реакцию с продуктом гидратации цемента Ca(OH)2 с образованием вторичных продуктов гидратации, формировать вяжущий продукт, наполнять структуру цементного теста, улучшать микроструктуру цементного раствора и улучшать механические свойства и долговечность затвердевшего тела.

6. Микрокремнезем представляет собой аморфные сферические частицы, способные улучшать реологические свойства пенобетона.

7, средний размер частиц микрокремнезема относительно мал, что обеспечивает хороший заполняющий эффект и может быть заполнено между частицами цемента для повышения прочности и долговечности бетона.

Количество кремнеземных паров и характеристики пенобетона:

В пенобетон к пенобетону добавляли 2%, 4%, 6%, 8% и 10% микрокремнезема (дымчатый дым составлял общее количество цемента и микрокремнезема), а водопоглощение и прочность на сжатие бетона определено:

С увеличением содержания микрокремнезема коэффициент водопоглощения пенобетона увеличивается, прочность на сжатие изменяется 7d, когда количество микрокремнезема составляет 6%, прочность на сжатие достигает 2. 3 МПа, более 0,9 МПа образцов без микрокремнезема, прочность на сжатие 28d составляет 2,7 МПа, скорость водопоглощения снизилась на 2%, общий эффект очевиден.

3 МПа, более 0,9 МПа образцов без микрокремнезема, прочность на сжатие 28d составляет 2,7 МПа, скорость водопоглощения снизилась на 2%, общий эффект очевиден.

Основной активный SiO2 (диоксид кремния) в микрокремнеземе реагирует с гидроксидом кальция при гидратации цемента, что увеличивает объем геля CSH, снижает пористость, улучшает структуру пор и повышает прочность цементного теста. Но удельная поверхность микрокремнезема больше, что делает его водопотребляющим.

Исследование микрокремнезема в качестве стабилизатора ячеек пены для пенобетона

https://doi.org/10.1016/j.conbuildmat.2019.117514Получить права и содержание

Основные моменты

- •

-

Исследовано влияние микрокремнезема на стабильность пены.

- •

-

Частицы микрокремнезема полезны для стабилизации пены.

- •

-

Пенобетон с SF в качестве стабилизатора пены имеет более высокое соотношение прочность/вес.

Abstract

Пенобетон, классифицируемый как легкий бетон, широко используется в строительстве для экономии энергии и снижения производственных транспортных и трудовых затрат во время строительства. Однако из-за тенденции коалесценции и диспропорционирования ячеек пены в процессе приготовления поддержание мелкоячеистой структуры становится затруднительным. Использование стабилизированной частицами пены (PSF) является эффективным способом сохранить или даже улучшить ее тонкую ячеистую структуру и связанные с ней характеристики. В работе в пенобетоне использовались частицы микрокремнезема, обладающие способностью стабилизировать пену. Влияние микрокремнезема на объемную стабильность образца пены исследовали по относительной высоте изменения объема пены.Влияние добавления микрокремнезема на различных стадиях на свойства пенобетона исследовали с помощью вязкости, плотности, десорбции воды, прочности на сжатие, отношения прочности к весу, растрового электронного микроскопа (СЭМ) и анализа распределения пор по размерам. Результат показал, что объем с цельными и мелкоячеистыми порами внутри пены был более стабильным благодаря добавлению микрокремнезема на стадии вспенивания жидкости. Микрокремнезем полезен для стабилизации пены, но эффект стабилизации меняется, когда его добавляют на разных стадиях пасты.

Однако из-за тенденции коалесценции и диспропорционирования ячеек пены в процессе приготовления поддержание мелкоячеистой структуры становится затруднительным. Использование стабилизированной частицами пены (PSF) является эффективным способом сохранить или даже улучшить ее тонкую ячеистую структуру и связанные с ней характеристики. В работе в пенобетоне использовались частицы микрокремнезема, обладающие способностью стабилизировать пену. Влияние микрокремнезема на объемную стабильность образца пены исследовали по относительной высоте изменения объема пены.Влияние добавления микрокремнезема на различных стадиях на свойства пенобетона исследовали с помощью вязкости, плотности, десорбции воды, прочности на сжатие, отношения прочности к весу, растрового электронного микроскопа (СЭМ) и анализа распределения пор по размерам. Результат показал, что объем с цельными и мелкоячеистыми порами внутри пены был более стабильным благодаря добавлению микрокремнезема на стадии вспенивания жидкости. Микрокремнезем полезен для стабилизации пены, но эффект стабилизации меняется, когда его добавляют на разных стадиях пасты. Было подтверждено, что образец, приготовленный с добавлением микрокремнезема на стадии жидкого вспенивания (F1), имеет наилучшее соотношение прочность/масса по сравнению с контрольным образцом без микрокремнезема (F0) и образцом с добавлением микрокремнезема на стадии приготовления пасты ( Ф2). Для объяснения преимуществ пенобетона, стабилизированного микрокремнеземом, была предложена и проанализирована механическая модель различных эффектов стабилизации ячеек пенобетона, возникающих при добавлении микрокремнезема на разных стадиях.

Было подтверждено, что образец, приготовленный с добавлением микрокремнезема на стадии жидкого вспенивания (F1), имеет наилучшее соотношение прочность/масса по сравнению с контрольным образцом без микрокремнезема (F0) и образцом с добавлением микрокремнезема на стадии приготовления пасты ( Ф2). Для объяснения преимуществ пенобетона, стабилизированного микрокремнеземом, была предложена и проанализирована механическая модель различных эффектов стабилизации ячеек пенобетона, возникающих при добавлении микрокремнезема на разных стадиях.

Ключевые слова

Пенобетон

Кремнезем

Стабилизированная пена

Разные стадии

Рекомендованные статьиСсылки на статьи (0)

Показать полный текст

© 2019 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылающиеся статьи

Влияние микрокремнезема и нанокремнезема на механические и усадочные свойства пенобетона для строительных конструкций

Добавление соответствующего количества микрокремнезема (SF) или наносиликата (NS) может улучшить прочность и уменьшить усадки пенобетона (ПБ), что расширяет возможности его применения. В этой статье сообщается об исследовании механических и усадочных свойств FC при использовании различных пропорций SF и NS для замены цемента. Для исследования механизма изменения прочности применялись сканирующая электронная микроскопия (СЭМ) и ультразвуковое обнаружение неметаллов. Результат показал, что когда содержание SF и NS составляло 15% и 4%, через 28 дней предел прочности при сжатии FC достигал максимума при 32,8 МПа и 35,8 МПа, а предел прочности при изгибе достигал максимума при 7,9 МПа и 9,1 МПа соответственно. Автогенная усадка достигала минимального значения отдельно, т.е.е., 741,2 × 10 -6 и 797,1 × 10 -6 . Значение усадки в сухом состоянии было самым высоким (862,5 × 10 −6 и 1387,5 × 10 −6 ). Результаты показали, что прочность FC на сжатие и изгиб сначала увеличивалась, а затем уменьшалась по мере увеличения содержания SF и NS. Аутогенная усадка сначала уменьшалась, а затем увеличивалась с увеличением содержания SF или NS.

В этой статье сообщается об исследовании механических и усадочных свойств FC при использовании различных пропорций SF и NS для замены цемента. Для исследования механизма изменения прочности применялись сканирующая электронная микроскопия (СЭМ) и ультразвуковое обнаружение неметаллов. Результат показал, что когда содержание SF и NS составляло 15% и 4%, через 28 дней предел прочности при сжатии FC достигал максимума при 32,8 МПа и 35,8 МПа, а предел прочности при изгибе достигал максимума при 7,9 МПа и 9,1 МПа соответственно. Автогенная усадка достигала минимального значения отдельно, т.е.е., 741,2 × 10 -6 и 797,1 × 10 -6 . Значение усадки в сухом состоянии было самым высоким (862,5 × 10 −6 и 1387,5 × 10 −6 ). Результаты показали, что прочность FC на сжатие и изгиб сначала увеличивалась, а затем уменьшалась по мере увеличения содержания SF и NS. Аутогенная усадка сначала уменьшалась, а затем увеличивалась с увеличением содержания SF или NS. Наблюдалась обратная тенденция сухой усадки. FC, изготовленный из NS, имел более высокую усадку, чем с SF.Результаты также показали, что существует корреляция между микроструктурой и скоростью звука в присутствии SF или NS.

Наблюдалась обратная тенденция сухой усадки. FC, изготовленный из NS, имел более высокую усадку, чем с SF.Результаты также показали, что существует корреляция между микроструктурой и скоростью звука в присутствии SF или NS.

1. Введение

В настоящее время все большее внимание привлекает пенобетон (ПБ). ФК является экономичным и экологически чистым материалом [1]. Он легкий, обладает приемлемой теплоизоляцией и низкой эластичностью [2, 3]. Он поглощает удары и имеет приемлемую огнестойкость [4]. В настоящее время он широко применяется в гражданском, подземном и коммунально-бытовом, спортивном и военном строительстве [5].Но его недостатками являются низкая прочность и высокая усадка [6], что ограничивает его применение. Следовательно, повышение прочности FC и снижение его усадки может способствовать расширению области применения FC.

Современные исследования механических и усадочных свойств FC в основном сосредоточены на неструктурных FC. Nambiar и Ramamurthy [7] сообщили о влиянии различных заполнителей на свойства FC. По мере уменьшения размера зерен песка заполнителя прочность ФК увеличивалась. Kearsleya и Wainwright [8, 9] изучали влияние содержания летучей золы (FA) на прочность FC.Когда FA заменили более 67% цемента, прочность на сжатие значительно снизилась. Nambiar и Ramamurthy [10–12] исследовали влияние устьичных характеристик на плотность FC и прочность на сжатие. Устьичные отверстия и расстояние между порами влияли на плотность и прочность ФК. По мере выравнивания распределения устьиц и диаметра пор интенсивность увеличивалась. Форма устьиц мало влияла на интенсивность. Джонс и Маккарти [13] сообщили о влиянии необработанной ФК с низким содержанием кальция на свойства ФК и обнаружили, что она имеет приемлемую прочность.Кирсли и Уэйнрайт [14, 15] обнаружили, что структура пор FC тесно связана с прочностью, водопоглощением и усадкой в сухом состоянии. Хоу и др. [16] обнаружили, что добавление надлежащего количества наночастиц в пенообразователь и сборный пенопласт может улучшить механические свойства пенобетона.

По мере уменьшения размера зерен песка заполнителя прочность ФК увеличивалась. Kearsleya и Wainwright [8, 9] изучали влияние содержания летучей золы (FA) на прочность FC.Когда FA заменили более 67% цемента, прочность на сжатие значительно снизилась. Nambiar и Ramamurthy [10–12] исследовали влияние устьичных характеристик на плотность FC и прочность на сжатие. Устьичные отверстия и расстояние между порами влияли на плотность и прочность ФК. По мере выравнивания распределения устьиц и диаметра пор интенсивность увеличивалась. Форма устьиц мало влияла на интенсивность. Джонс и Маккарти [13] сообщили о влиянии необработанной ФК с низким содержанием кальция на свойства ФК и обнаружили, что она имеет приемлемую прочность.Кирсли и Уэйнрайт [14, 15] обнаружили, что структура пор FC тесно связана с прочностью, водопоглощением и усадкой в сухом состоянии. Хоу и др. [16] обнаружили, что добавление надлежащего количества наночастиц в пенообразователь и сборный пенопласт может улучшить механические свойства пенобетона. Он и др. [17] установили, что размер и распределение пор оказывают большое влияние на физико-механические свойства. Нгуен и др. [18] изучали влияние характеристик пор и свойств строительного раствора на механические свойства FC с помощью микромеханики.Фаллиано и др. В работе [19] изучались факторы, влияющие на прочность ФК на сжатие, например, сухая плотность, влажность, условия твердения, тип цемента и тип пенообразователя. Сан и др. [20] изучали влияние различных пенообразователей на сухую усадку ТК.

Он и др. [17] установили, что размер и распределение пор оказывают большое влияние на физико-механические свойства. Нгуен и др. [18] изучали влияние характеристик пор и свойств строительного раствора на механические свойства FC с помощью микромеханики.Фаллиано и др. В работе [19] изучались факторы, влияющие на прочность ФК на сжатие, например, сухая плотность, влажность, условия твердения, тип цемента и тип пенообразователя. Сан и др. [20] изучали влияние различных пенообразователей на сухую усадку ТК.

Было проведено мало исследований FC для структурных применений. Бинг и др. [21] определили, что высокопрочный ТК с диапазоном плотностей 1000∼1500 кг/м 3 и прочностью на сжатие примерно 20∼50 МПа можно получить, используя SF, полипропиленовое волокно и высокоэффективный понизитель воды.Кирсли и Уэйнрайт [8, 9] разработали не содержащий песка высокопрочный ТК с низким водо-вяжущим отношением с использованием SF и FA. Джонс и Маккарти [22] изучали влияние FA на характеристики высокопрочного ТК путем замены FA цементом или мелким заполнителем. Эти замены значительно улучшили результативность ФК.

Эти замены значительно улучшили результативность ФК.

Более высокая усадка [23] FC, чем у обычного бетона, была критическим барьером в течение последних семи десятилетий. Ван и др. [24] подтвердили, что усадка ФК с сухой плотностью 1500 кг/м 3 примерно равна усадке обычного бетона.Усадка ФК с сухой плотностью 1600 кг/м 3 увеличивалась с увеличением количества волокна поливинилового спирта (ПВС) [25]. Усадку ТЦ плотностью 1600 кг/м 3 можно эффективно уменьшить за счет включения пропиленгликоля (ПГ), триэтиленгликоля (ТЭГ) и трет-бутилового эфира дипропиленгликоля (ДПТЭ) [26]. Тем не менее, были проведены редкие исследования для сравнения NS и SF на прочность FC или для изучения их влияния на усадку.

В этом документе сообщается об исследовании с использованием механических испытаний, испытаний на усадку, сканирующей электронной микроскопии (СЭМ) и ультразвуковых неразрушающих испытаний для сравнения механических и усадочных свойств ТЦ, продуктов гидратации и микроморфологии ТЦ с использованием различных дозировок SF и NS. Было проанализировано и обсуждено потенциальное применение FC в присутствии SF или NS для элементов конструкции.

Было проанализировано и обсуждено потенциальное применение FC в присутствии SF или NS для элементов конструкции.

2. Материалы и методы

2.1. Материалы

Был использован обычный портландцемент 42.5, произведенный Южным цементным заводом провинции Хунань. Его химический состав и основные эксплуатационные показатели приведены в Таблице 1 и Таблице 2. Использовался кварцевый песок производства Heyuan Wanchuan Quartz Development Limited Company с размером ячеек 40–70 и плотностью 2,65 г/см 3 .Его классификационная кривая представлена на рис. 1. Использовался SF производства Shanxi Yizhou Ferroalloy Factory со средним диаметром частиц от 0,1 до 0,3 мкм и плотностью 2,2 г/см 3 . Его химический состав приведен в табл. 3. Использовали НС производства Shanghai Yuanjiang Chemical Limited Company диаметром 30 нм и плотностью 2,2 г/см 3 . Использовался ТВС марки I производства Henan Sitong Chemical Construction Limited Company с плотностью 2,6 г/см 3 . Его химический состав приведен в таблице 4. Использовался известковый порошок плотностью 1,2 г/см 3 , состав которого приведен в таблице 5. Суперпластификатор на основе поликарбоновой кислоты (степень водоредукции: 31%), производства Nanjing Sitaibao. Использовалась компания плотностью 500 г/л. Для пенообразования использовали пенообразователь (анионное поверхностно-активное вещество растительного белка) производства Guangdong Yunfu Qingzhou Cement Limited Company с плотностью 1,01 г/л.

Его химический состав приведен в таблице 4. Использовался известковый порошок плотностью 1,2 г/см 3 , состав которого приведен в таблице 5. Суперпластификатор на основе поликарбоновой кислоты (степень водоредукции: 31%), производства Nanjing Sitaibao. Использовалась компания плотностью 500 г/л. Для пенообразования использовали пенообразователь (анионное поверхностно-активное вещество растительного белка) производства Guangdong Yunfu Qingzhou Cement Limited Company с плотностью 1,01 г/л.

|

||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

2.2. Пропорция смеси

Ортогональное испытание было проведено на пропорции смеси FC с сухой плотностью 1600 кг/м 3 . Исследовано влияние различных факторов на прочность ФК. Оптимальная пропорция смеси была определена путем анализа диапазона. Факторы и уровни ортогонального теста были выбраны, как показано в Таблице 6. Оптимальная пропорция смеси и прочность показаны в Таблице 7.

Оптимальная пропорция смеси и прочность показаны в Таблице 7.

|

|||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, не более

, не более 5 раза ниже, чем при кирпичной кладке;

5 раза ниже, чем при кирпичной кладке;

О.

О.  22

22  56

56  26

26  03

03  Трубы имели длину 340 ± 5 мм, внутренний и наружный диаметры 20 мм и 30 мм соответственно. В каждой тестовой группе было по два тестовых образца. Для каждой группы было принято среднее значение аутогенной усадки для двух образцов.Сухую усадку определяли в соответствии с JGJ/T70-2009 [28]. В каждой группе было по три образца размером 40 мм × 40 мм × 160 мм. Для измерения длины проб на 0, 3, 7, 14, 21, 28 и 56 сут использовали компаратор (СП-175). SEM (JSM-649LV) использовали для обнаружения микроструктуры FC. Неметаллическое ультразвуковое оборудование для неразрушающего контроля (ZBL-V520) использовалось для измерения скорости ультразвука ТЭ в соответствии с ASTM C597-02 [29].

Трубы имели длину 340 ± 5 мм, внутренний и наружный диаметры 20 мм и 30 мм соответственно. В каждой тестовой группе было по два тестовых образца. Для каждой группы было принято среднее значение аутогенной усадки для двух образцов.Сухую усадку определяли в соответствии с JGJ/T70-2009 [28]. В каждой группе было по три образца размером 40 мм × 40 мм × 160 мм. Для измерения длины проб на 0, 3, 7, 14, 21, 28 и 56 сут использовали компаратор (СП-175). SEM (JSM-649LV) использовали для обнаружения микроструктуры FC. Неметаллическое ультразвуковое оборудование для неразрушающего контроля (ZBL-V520) использовалось для измерения скорости ультразвука ТЭ в соответствии с ASTM C597-02 [29].  Прочность на сжатие FC через 7 и 28 дней достигла наивысшего уровня 21,7 МПа и 32,8 МПа при 15% SF, тогда как при смешивании 4% NS она составляла 24,9 МПа и 35,8 МПа. Как правило, микро- или наночастицы в SF или NS могут значительно уплотнить раствор FC.Кроме того, вторичная гидратация SF или NS радикально повышает прочность [30]. Однако при 4% NS прочность на сжатие FC через 7 и 28 дней была на 14,7% и 9,1% выше, чем при 15% SF. Это может быть связано с гораздо меньшим размером частиц и более высокой удельной поверхностью NS, что позволяет NS интенсивно гидратироваться, а полученные продукты гидратации эффективно уплотняют раствор FC [31]. Прочность на сжатие FC снижалась, когда SF превышала 15%, а NS превышала 4%. Возможны две причины. Во-первых, пена в ФК имеет тенденцию разрушаться и сливаться в присутствии избыточного SF или NS, что может ослабить прочность ФК на сжатие.Во-вторых, повышенное водопоглощение SF или NS препятствует гидратации.

Прочность на сжатие FC через 7 и 28 дней достигла наивысшего уровня 21,7 МПа и 32,8 МПа при 15% SF, тогда как при смешивании 4% NS она составляла 24,9 МПа и 35,8 МПа. Как правило, микро- или наночастицы в SF или NS могут значительно уплотнить раствор FC.Кроме того, вторичная гидратация SF или NS радикально повышает прочность [30]. Однако при 4% NS прочность на сжатие FC через 7 и 28 дней была на 14,7% и 9,1% выше, чем при 15% SF. Это может быть связано с гораздо меньшим размером частиц и более высокой удельной поверхностью NS, что позволяет NS интенсивно гидратироваться, а полученные продукты гидратации эффективно уплотняют раствор FC [31]. Прочность на сжатие FC снижалась, когда SF превышала 15%, а NS превышала 4%. Возможны две причины. Во-первых, пена в ФК имеет тенденцию разрушаться и сливаться в присутствии избыточного SF или NS, что может ослабить прочность ФК на сжатие.Во-вторых, повышенное водопоглощение SF или NS препятствует гидратации.  3 показано влияние соотношений SF и NS на прочность на изгиб FC. Прочность на изгиб FC показывает аналогичную картину с прочностью на сжатие. Когда доли SF и NS увеличивались с 0% до 15% и с 0% до 4% соответственно, прочность на изгиб FC через 7 и 28 дней постепенно увеличивалась. Прочность на изгиб ФК на 7-е и 28-е сутки достигала наивысшего уровня 6,6 МПа и 8,7 МПа при SF 15% и 7.0 МПа и 9,1 МПа при NS 4%. При 4% NS прочность на изгиб FC через 7 и 28 дней была на 6,1% и 4,6% выше, чем при 15% SF. Когда добавленное количество SF и NS составляло более 15% и 4%, прочность на изгиб снижалась.

3 показано влияние соотношений SF и NS на прочность на изгиб FC. Прочность на изгиб FC показывает аналогичную картину с прочностью на сжатие. Когда доли SF и NS увеличивались с 0% до 15% и с 0% до 4% соответственно, прочность на изгиб FC через 7 и 28 дней постепенно увеличивалась. Прочность на изгиб ФК на 7-е и 28-е сутки достигала наивысшего уровня 6,6 МПа и 8,7 МПа при SF 15% и 7.0 МПа и 9,1 МПа при NS 4%. При 4% NS прочность на изгиб FC через 7 и 28 дней была на 6,1% и 4,6% выше, чем при 15% SF. Когда добавленное количество SF и NS составляло более 15% и 4%, прочность на изгиб снижалась.  Об исследованиях модуля упругости пенобетона с аналогичным классом прочности от 30 МПа до 35 МПа сообщалось редко. Однако результаты показали очевидное увеличение E FC по сравнению с обычным пенобетоном [32, 33]. По сравнению с легким бетоном того же класса прочности очевидна разница в модулях упругости, то есть от 2,5 ГПа до 5.5 ГПа [34–36].

Об исследованиях модуля упругости пенобетона с аналогичным классом прочности от 30 МПа до 35 МПа сообщалось редко. Однако результаты показали очевидное увеличение E FC по сравнению с обычным пенобетоном [32, 33]. По сравнению с легким бетоном того же класса прочности очевидна разница в модулях упругости, то есть от 2,5 ГПа до 5.5 ГПа [34–36].  С течением времени значения аутогенной усадки FC быстро увеличивались от 0 до 24 часов. Они оставались стабильными через 24 часа.

С течением времени значения аутогенной усадки FC быстро увеличивались от 0 до 24 часов. Они оставались стабильными через 24 часа.  Это делает поверхность раздела между негидратированными частицами цемента и гидратированным силикатом кальция более плотной и однородной [40]. В-третьих, когда количества SF высоки, избыток SF продолжает реагировать с C-S-H с образованием внешнего слоя гидратированного силиката кальция, который имеет более низкое соотношение C / S . Это делает структуру основного материала цемента СФ более компактной [41]. SF снижает пористость FC и средний диаметр пор.Автогенная усадка связана с капиллярным давлением FC. Капиллярное давление в основном связано с диаметром. Большее количество SF приводит к меньшему диаметру капилляров, более высокому капиллярному давлению и большей аутогенной усадке FC.

Это делает поверхность раздела между негидратированными частицами цемента и гидратированным силикатом кальция более плотной и однородной [40]. В-третьих, когда количества SF высоки, избыток SF продолжает реагировать с C-S-H с образованием внешнего слоя гидратированного силиката кальция, который имеет более низкое соотношение C / S . Это делает структуру основного материала цемента СФ более компактной [41]. SF снижает пористость FC и средний диаметр пор.Автогенная усадка связана с капиллярным давлением FC. Капиллярное давление в основном связано с диаметром. Большее количество SF приводит к меньшему диаметру капилляров, более высокому капиллярному давлению и большей аутогенной усадке FC.  Из-за большей удельной площади NS оказывает отрицательное влияние на аутогенную усадку FC по сравнению с SF.

Из-за большей удельной площади NS оказывает отрицательное влияние на аутогенную усадку FC по сравнению с SF.  По мере увеличения SF текучесть раствора снижается, и большое количество частиц цемента слипается в группы.Во время смешивания вероятны деформация и разрыв пены. После затвердевания структура не плотная, внутренние дефекты увеличены, много связанных пор, склонных к сухой усадке.

По мере увеличения SF текучесть раствора снижается, и большое количество частиц цемента слипается в группы.Во время смешивания вероятны деформация и разрыв пены. После затвердевания структура не плотная, внутренние дефекты увеличены, много связанных пор, склонных к сухой усадке.  Это приводит к увеличению сухой усадки FC. Величина сухой усадки FC была уменьшена с дополнительным NS, как и у SF.

Это приводит к увеличению сухой усадки FC. Величина сухой усадки FC была уменьшена с дополнительным NS, как и у SF.

Когда SF и NS составляли 15% и 4%, соответственно, прочность на сжатие и изгиб FC была максимальной. Количество добавленного NS на этот момент было на 73,3% меньше, чем SF, но результирующая прочность была выше по сравнению с добавлением FC к SF. (3) Значение автогенной усадки FC сначала уменьшалось, а затем увеличивалось по мере увеличения SF, или НС, добавил. Значение сухой усадки FC сначала увеличивалось, а затем уменьшалось по мере увеличения SF или NS.Усадка FC была больше для FC с 4% NS, чем для FC с 15% SF. (4) Микроструктура FC варьируется в зависимости от количества добавленного NS или SF. Более прочный FC отличался меньшими порами, меньшим количеством негидратированных частиц, более плотным эттрингитом и большим количеством геля C-S-H. FC с 4% NS имел более эффективную и прочную микроструктуру по сравнению с FC с 15% SF. (5) Скорость ультразвука FC коррелирует с прочностью. FC с 4% NS имел более высокую скорость ультразвука, чем FC с 15% SF.

Когда SF и NS составляли 15% и 4%, соответственно, прочность на сжатие и изгиб FC была максимальной. Количество добавленного NS на этот момент было на 73,3% меньше, чем SF, но результирующая прочность была выше по сравнению с добавлением FC к SF. (3) Значение автогенной усадки FC сначала уменьшалось, а затем увеличивалось по мере увеличения SF, или НС, добавил. Значение сухой усадки FC сначала увеличивалось, а затем уменьшалось по мере увеличения SF или NS.Усадка FC была больше для FC с 4% NS, чем для FC с 15% SF. (4) Микроструктура FC варьируется в зависимости от количества добавленного NS или SF. Более прочный FC отличался меньшими порами, меньшим количеством негидратированных частиц, более плотным эттрингитом и большим количеством геля C-S-H. FC с 4% NS имел более эффективную и прочную микроструктуру по сравнению с FC с 15% SF. (5) Скорость ультразвука FC коррелирует с прочностью. FC с 4% NS имел более высокую скорость ультразвука, чем FC с 15% SF.

Газобетон принимает твердую форму как в автоклаве, так и без его применения. Но если не использовать автоклавную систему при производстве газосиликатных блоков, то добиться высокого качества строительного материала будет просто невозможно. При изготовлении газобетона и газосиликата в автоклаве на выходе получаются блоки с разными прочностными и теплоизоляционными характеристиками. Эти функциональные особенности отличают их от материалов, полученных в результате безавтоклавного метода.

Газобетон принимает твердую форму как в автоклаве, так и без его применения. Но если не использовать автоклавную систему при производстве газосиликатных блоков, то добиться высокого качества строительного материала будет просто невозможно. При изготовлении газобетона и газосиликата в автоклаве на выходе получаются блоки с разными прочностными и теплоизоляционными характеристиками. Эти функциональные особенности отличают их от материалов, полученных в результате безавтоклавного метода.

Использование газобетонных блоков исключает появление «мостиков холода», размеры швов составляют всего 1-4 мм по ширине, так как они фиксируются на специальную клеевую смесь. Важно иметь в виду, что прочность материала зависит не только от показателей плотности, но и от особенностей производства. Высокое качество гарантирует минимальный процент брака и пригодность к длительной эксплуатации.

Использование газобетонных блоков исключает появление «мостиков холода», размеры швов составляют всего 1-4 мм по ширине, так как они фиксируются на специальную клеевую смесь. Важно иметь в виду, что прочность материала зависит не только от показателей плотности, но и от особенностей производства. Высокое качество гарантирует минимальный процент брака и пригодность к длительной эксплуатации.  При использовании газобетонных блоков в строительстве лучше не торопиться, иначе на возводимых поверхностях могут образоваться дефекты в виде трещин или перекосов, связанных с процессом усадки исходного материала.

При использовании газобетонных блоков в строительстве лучше не торопиться, иначе на возводимых поверхностях могут образоваться дефекты в виде трещин или перекосов, связанных с процессом усадки исходного материала.  Например, использование газобетона при возведении стен помещения с высоким уровнем звукоизоляции не будет вполне разумным и правильным решением. Это связано с тем, что газобетонные блоки по сравнению с газосиликатным материалом обладают не только низкой теплоизоляцией, но и лучше пропускают звук. Особенностью газосиликатного материала являются его негорючие свойства, однако огнестойкость низкая. Это означает, что его нельзя использовать при строительстве производственных цехов, где предусмотрено использование высоких температур.Оборудование одинаковых помещений в доме должно сопровождаться организацией дополнительной теплоизоляционной стены из кирпича или глины.

Например, использование газобетона при возведении стен помещения с высоким уровнем звукоизоляции не будет вполне разумным и правильным решением. Это связано с тем, что газобетонные блоки по сравнению с газосиликатным материалом обладают не только низкой теплоизоляцией, но и лучше пропускают звук. Особенностью газосиликатного материала являются его негорючие свойства, однако огнестойкость низкая. Это означает, что его нельзя использовать при строительстве производственных цехов, где предусмотрено использование высоких температур.Оборудование одинаковых помещений в доме должно сопровождаться организацией дополнительной теплоизоляционной стены из кирпича или глины.

В нем преобладает песок — 62 % и известь — 24 %, присутствует также алюминиевая пудра. Готовый состав твердеет только в автоклавных условиях. В результате получаются блоки белого цвета.

В нем преобладает песок — 62 % и известь — 24 %, присутствует также алюминиевая пудра. Готовый состав твердеет только в автоклавных условиях. В результате получаются блоки белого цвета.  Стоит отметить, что вопрос о том, какой материал лучше – газосиликат или газобетон – довольно спорный и не имеет однозначного ответа, но вы можете вывести этот ответ для себя или для конкретной ситуации.

Стоит отметить, что вопрос о том, какой материал лучше – газосиликат или газобетон – довольно спорный и не имеет однозначного ответа, но вы можете вывести этот ответ для себя или для конкретной ситуации.  Итак, если этот показатель для вас принципиальный, а к зданию выдвигаются требования по минимальной звукопроницаемости, то лучше выбрать газосиликат.