Прочность бетона в мпа таблица гост: Прочность бетона на сжатие, класс, таблица в мпа

Качество бетона и стандартизация правил контроля его прочности

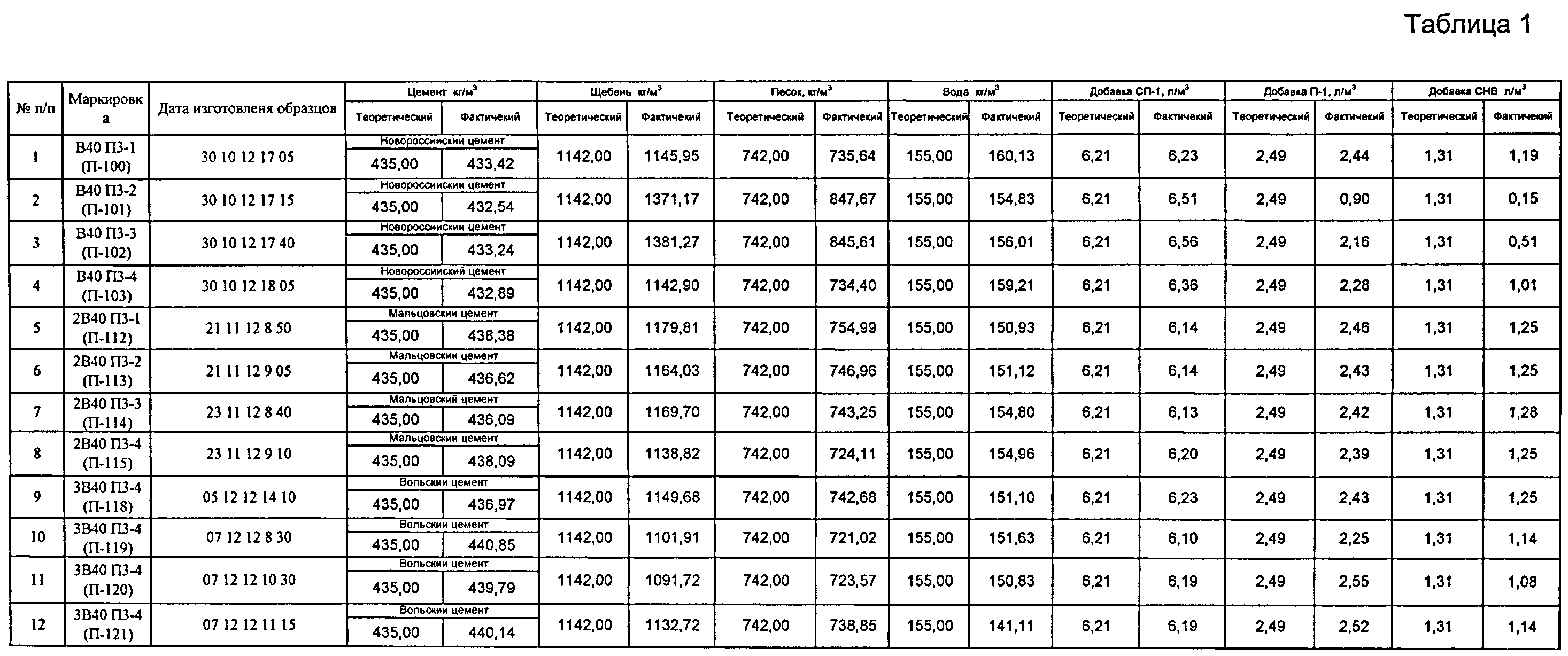

С.А. ПОДМАЗОВА, канд. техн. наук; Н.Н. КУПРИЯНОВ, канд. техн. наук; Б.А. КРЫЛОВ, доктор техн. наук; А.И. САГАЙДАК, канд. техн. наук Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ).

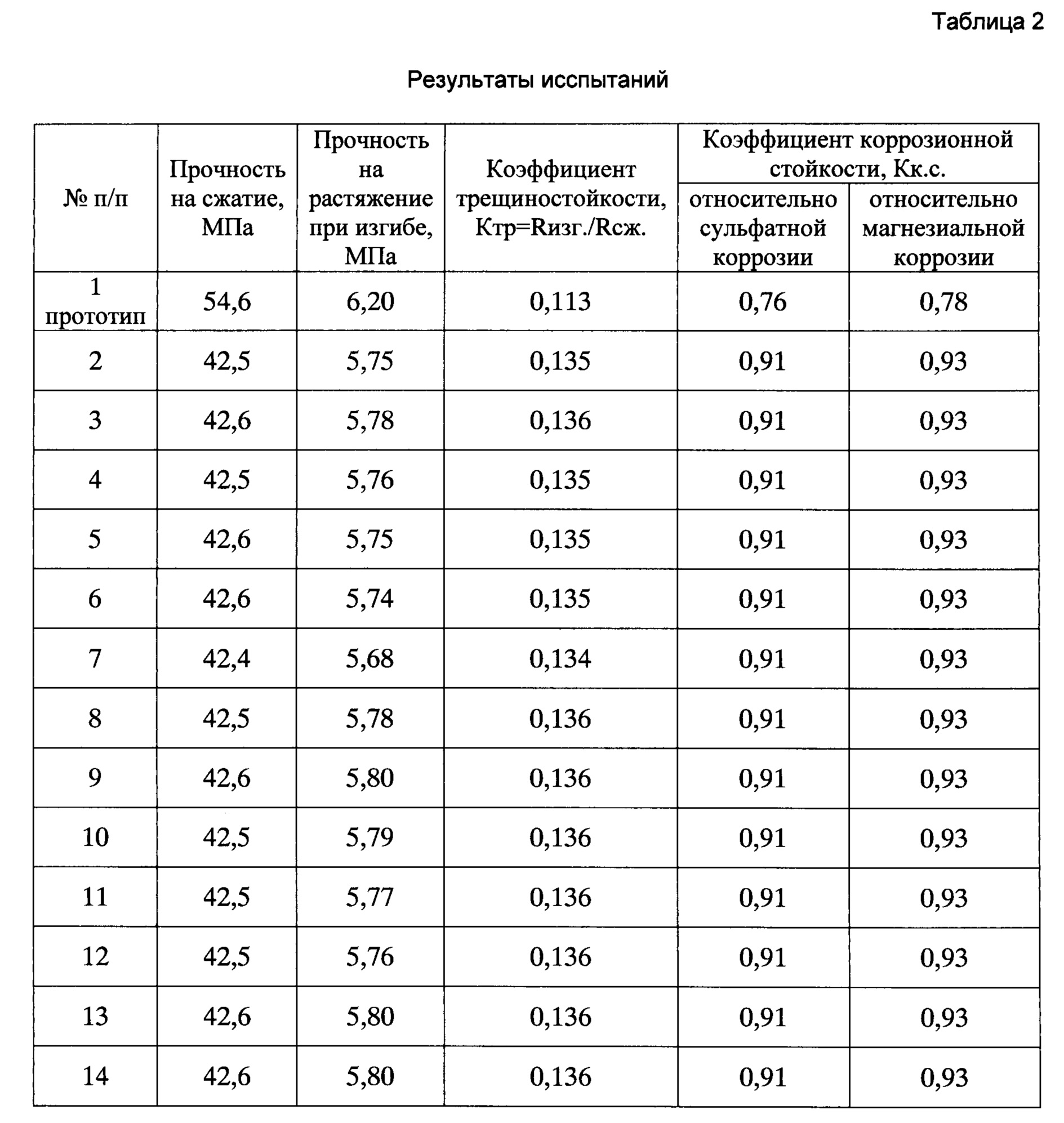

Рассматривается фактор комплексного подхода к изготовлению бетона. Только при соблюдении всех составляющих процесса, начиная с процедур контроля прочности бетона и заканчивая соблюдением правил ухода за ним в готовой конструкции, можно рассчитывать на обеспечение надлежащего качества железобетонных изделий.

В течение последних 10–15 лет в Москве и других регионах России бурно развивается монолитное строительство. Проверка поставляемых на строительный объекты бетонных смесей, контроль прочности бетона в монолитных конструкциях, анализ имеющихся дефектов в них указывают на серьезные проблемы с обеспечением качества в монолитном строительстве. Нередко строительным организациям приходится тратить время и средства на усиление и/или ремонт возведенных конструкций.

Для строительства жилых, общественных зданий и объектов транспортной инфраструктуры из монолитного бетона изготавливаются и поставляются на строительные площадки готовые бетонные смеси. По оценке специалистов, ежегодный объем таких поставок в масштабе страны составляет порядка 40 млн м3.

В строительной практике бетонные смеси, в зависимости от требований проекта или условий договора, поставляются с заданной проектной прочностью (обычно назначаемой как класс бетона по прочности на сжатие) и дополнительно, в зависимости от назначения объекта, заданной маркой бетона по водонепроницаемости и маркой по морозостойкости. Все эти показатели должны контролироваться согласно процедурам, указанным в соответствующих стандартах.

В настоящей статье речь будет идти о влиянии систем контроля прочности на качество бетона монолитных и сборных железобетонных конструкций.

Соответствующая идеология контроля прочности, как и любого другого показателя качества, направлена на обеспечение стабильности заданного показателя в рамках допустимого статистического разброса. Так, показатель прочности бетона должен соответствовать средней прочности для заданного класса бетона.

Так, показатель прочности бетона должен соответствовать средней прочности для заданного класса бетона.

В период централизованного управления экономикой одним из концептуальных требований государственной политики в области строительства была экономия материалов. Практически все научные результаты в строительных НИИ, включая диссертационные работы, должны были заканчиваться показателями достигаемой экономии при применении этого результата на практике — «внедрении», как тогда было принято говорить.

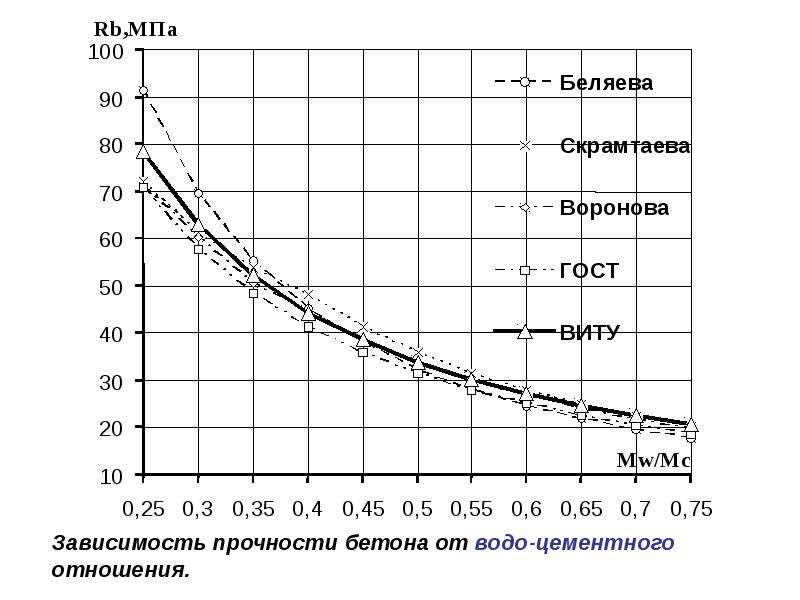

Одним из важнейших фондируемых, т. е. распределяемых централизованно, материалов был цемент. Экономия цемента была одной из главных целей при разработке новых и пересмотре старых стандартов. Поскольку прочность бетона зависит, главным образом, от водоцементного отношения и зависимого от этого показателя расхода цемента на единицу объема, то одной из задач стандартизации была разработка процедур, которые вели бы к снижению расхода цемента. Иными словами, стандарт должен был разрешать легально снижение прочности бетона в конструкции. А иногда не просто разрешать, но и обязывать снизить прочность бетона. Этого подхода не избежали и СНиП «Типовые нормы расхода цемента» и, естественно, стандарты, определяющие правила контроля прочности.

А иногда не просто разрешать, но и обязывать снизить прочность бетона. Этого подхода не избежали и СНиП «Типовые нормы расхода цемента» и, естественно, стандарты, определяющие правила контроля прочности.

Во всех строительных нормах, вплоть до ГОСТ 26633, регламентировалась минимальная типовая норма расхода цемента, например для армированных железобетонных изделий — 220 кг/м3в нормальных условиях.

Следующий и действующий в настоящее время СНиП 82-02-95 «Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных конструкций» был разработан с позиции упрощения назначения теоретического расхода цемента на 1 м³ бетона. Нормы расхода цемента были разработаны из условия приготовления бетонов на портландцементе марки 400 и его разновидностей с определёнными фракцией щебня и модулем крупности песка. При применении других составляющих бетонной смеси следует пользоваться различными поправочными коэффициентами.

Применение химических добавок рекомендуется этим СНиП не для всех бетонов, а только для бетонов, к которым предъявляются требования по морозостойкости и водонепроницаемости. Ограничения по минимальным классам бетона по прочности на сжатие для обеспечения морозостойкости и водонепроницаемости в этом документе отсутствуют. Однако следует отметить, что отсутствие требований по назначению минимальной прочности бетонов, эксплуатирующихся в средах с агрессивным воздействием на конструкции, например дорожные и гидротехнические сооружения (ГОСТ 26633 «Бетоны тяжёлые и мелкозернистые. Технические условия»), частично компенсировались требованиями по обязательному воздухововлечению и ограничению максимального значения водоцементного отношения.

Ограничения по минимальным классам бетона по прочности на сжатие для обеспечения морозостойкости и водонепроницаемости в этом документе отсутствуют. Однако следует отметить, что отсутствие требований по назначению минимальной прочности бетонов, эксплуатирующихся в средах с агрессивным воздействием на конструкции, например дорожные и гидротехнические сооружения (ГОСТ 26633 «Бетоны тяжёлые и мелкозернистые. Технические условия»), частично компенсировались требованиями по обязательному воздухововлечению и ограничению максимального значения водоцементного отношения.

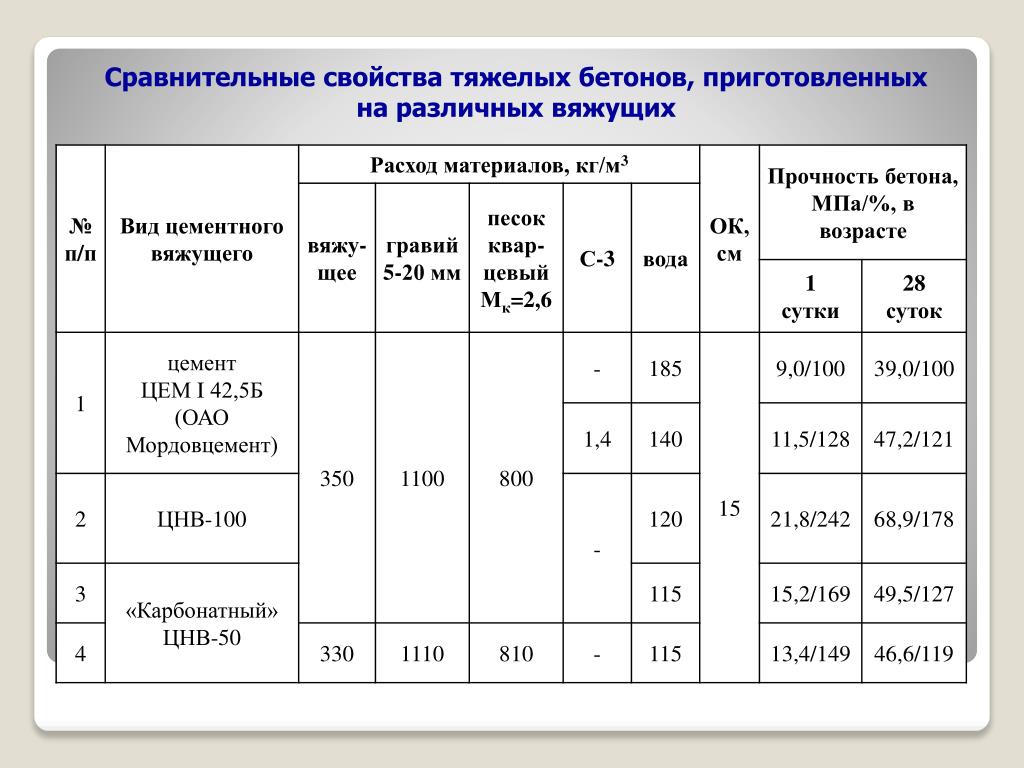

Сравнивая нормы расхода цемента, можно сказать, что за 30 лет рекомендуемые расходы цемента снизились в среднем на 1 7–20% для бетонов всех классов по прочности, морозостойкости и водонепроницаемости при фактически таком же качестве самого цемента.

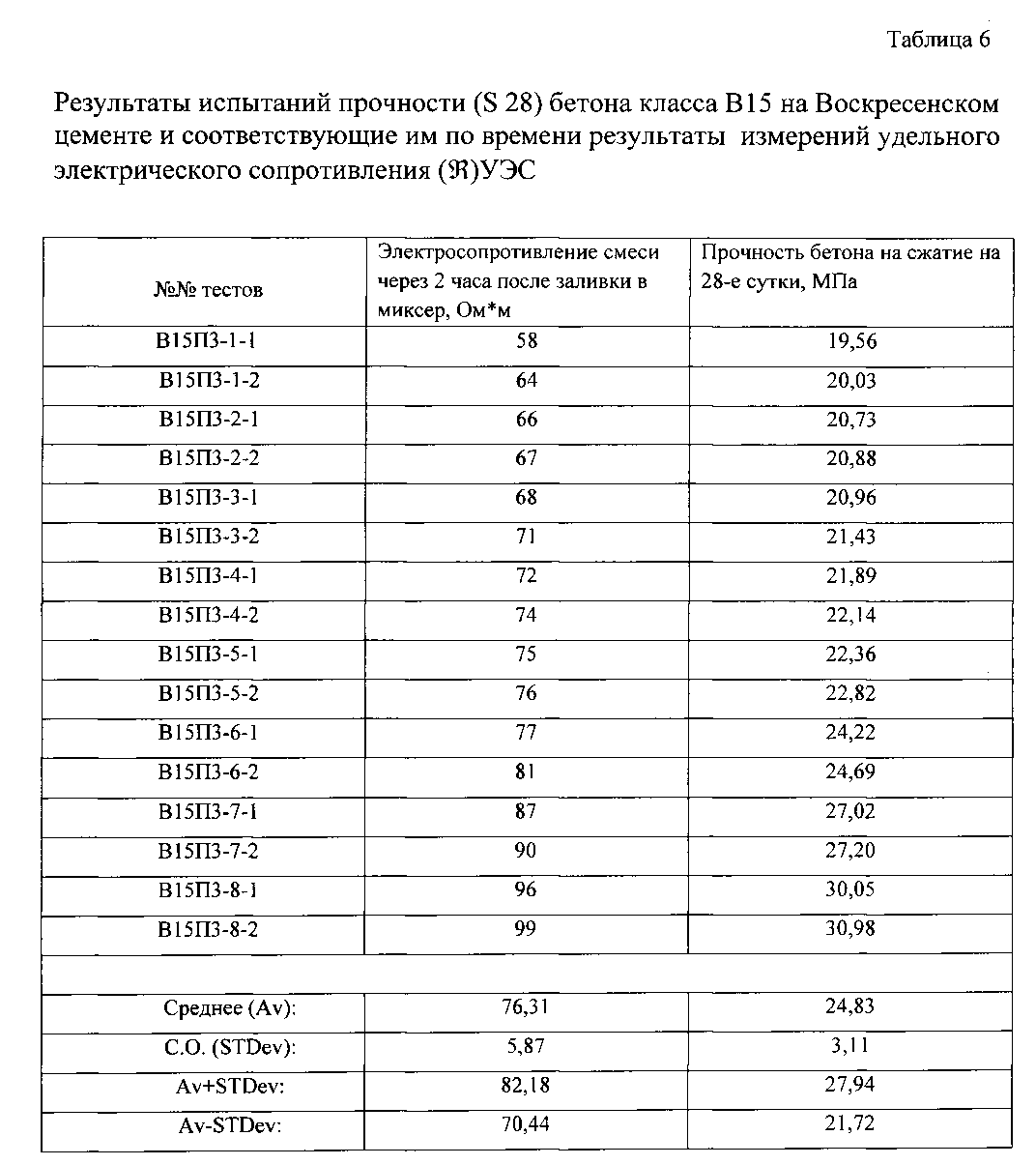

Стандарт «Бетоны. Правила контроля прочности» насчитывает уже несколько десятилетий своей истории. Так, разработанный в 1972 г. стандарт устанавливал методы контроля прочности и однородности на заводах по производству готовых бетонных смесей и комбинатах по изготовлению сборных железобетонных конструкций. В этом документе указывалось, что контроль и оценка прочности и однородности бетона должны быть направлены на достижение постоянства показателей, принятых для данной марки бетона.

В этом документе указывалось, что контроль и оценка прочности и однородности бетона должны быть направлены на достижение постоянства показателей, принятых для данной марки бетона.

Оценка прочности бетона должна выполняться сопоставлением фактической средней прочности контрольных образцов бетона в партии с требуемой средней прочностью. Прочность бетона в партии признается отвечающей требуемой, если фактическая средняя прочность бетона в партии не менее требуемой средней партионной прочности. Требуемая прочность бетона определялась как величина, устанавливаемая лабораторией БСУ в процентах от нормируемой прочности с учетом фактической однородности бетона.

В ГОСТе 1980 г. в разделе «Правила приемки бетона по прочности» был сохранен такой же подход к контролю прочности бетона. Но при высокой однородности показателей прочности бетона уже требовалось назначать более низкую прочность, которая была равна или несколько выше требуемой прочности. Например, если за анализируемый предшествующий период на заводе был получен коэффициент вариации прочности Vn=7%, то было достаточно при проектной марке бетона М400, выпускаемой в данный момент (контролируемый период), обеспечить прочность, равную 340 кгс/см2.

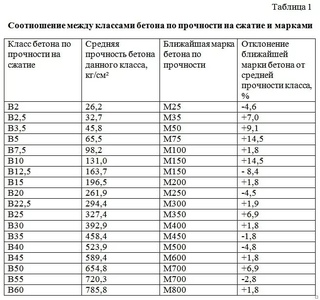

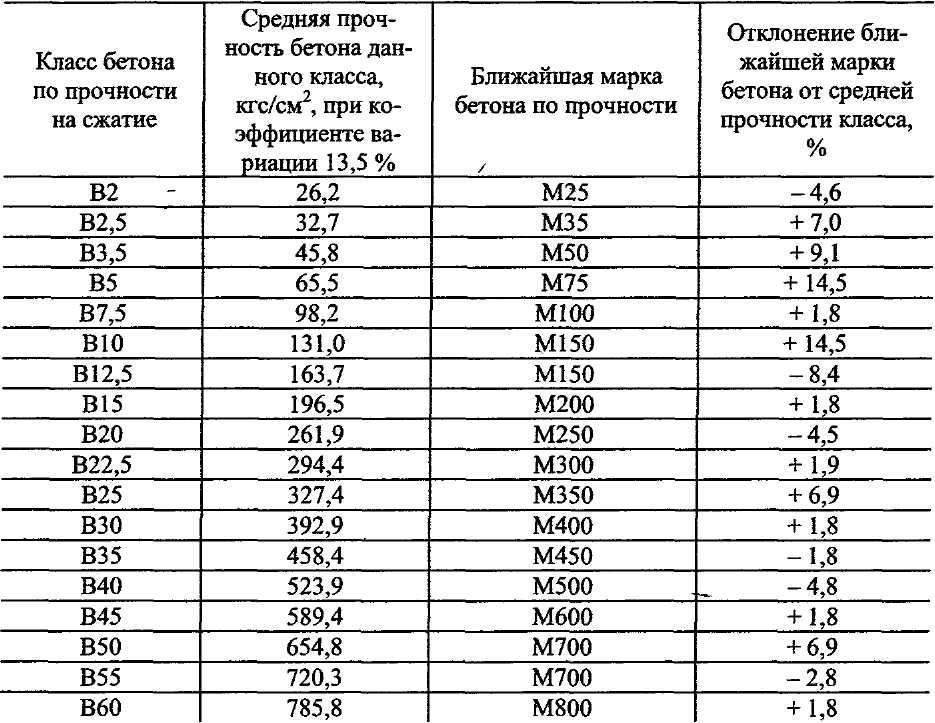

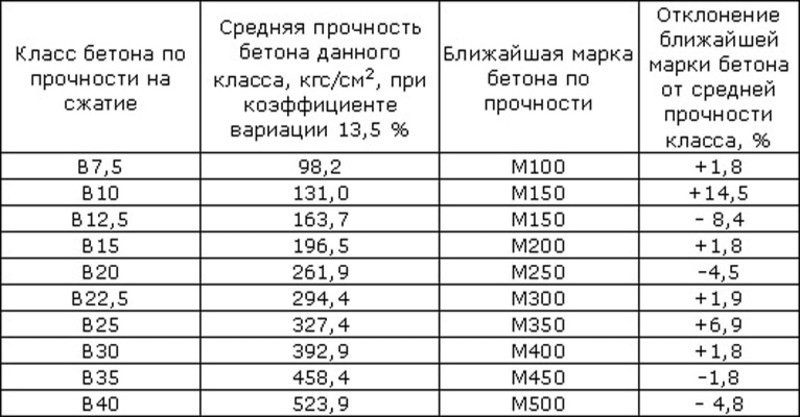

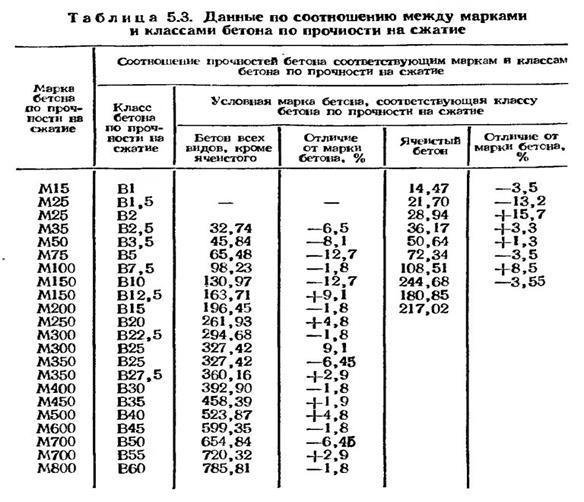

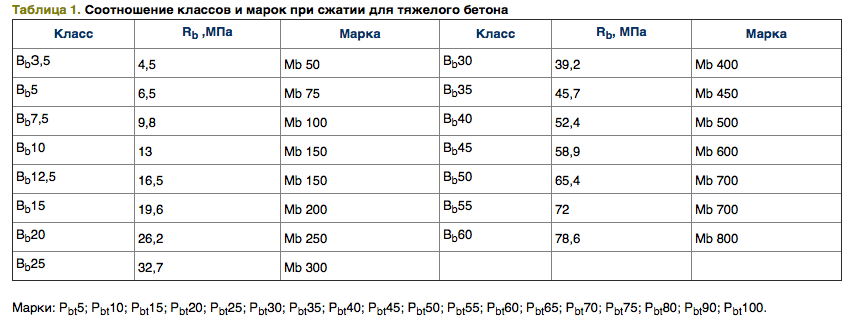

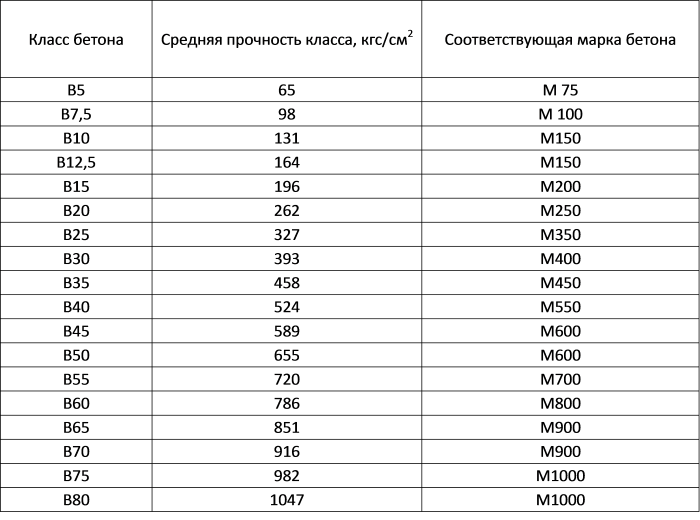

В 1980-х годах нормирование бетона по прочности перешло от марок к классам.

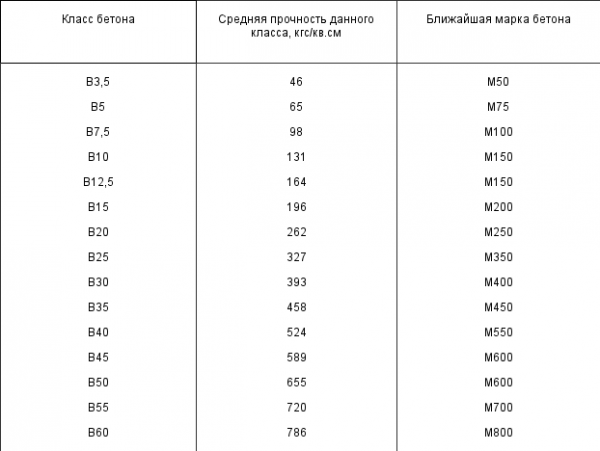

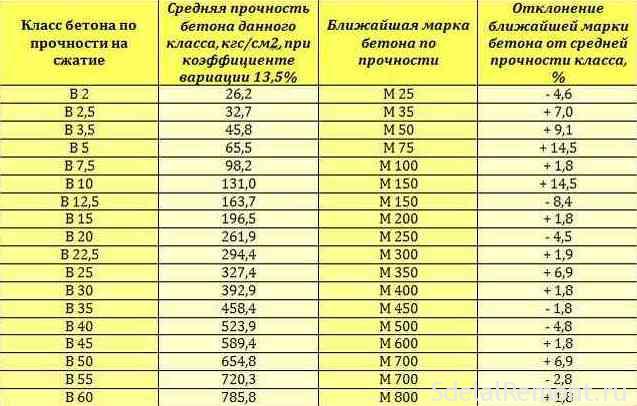

В редакции ГОСТ 18105 1986 г. уже указаны классы бетона по прочности и принято, что показатели, которые близки к значению класса, считаются принадлежащими к этому классу. Так, марка бетона М400 примерно соответствует классу бетона В30 (средняя прочность класса 393 кгс/см2 при Vn=13,5%).

В соответствии с требованиями ГОСТ 18105–86, при получении коэффициента вариации прочности за анализируемый (т. е. предшествующий) период производства бетона, например 7%, требуемая средняя прочность класса бетона ВЗО в контролируемый (т. е. текущий) период должна быть равна 32,4 МПа.

Для того чтобы в следующий контролируемый период выпускать бетон с пониженной требуемой прочностью 32,4 МПа, следует разработать состав бетона с обеспечением среднего уровня его прочности, который должен быть выше требуемой всего на 4%. При этом результат по прочности подобранного состава бетона станет известен разработчику лишь через 28 суток.

Указанные 4% — это разрешённая поправка на предполагаемый разброс прочности бетона в серии и/или на возможную ошибку при дозировании составляющих бетонной смеси. Иными словами, стандарт разрешал разрабатывать составы бетона практически на минимально допустимое значение прочности.

Требуемая прочность, согласно этому стандарту, равна минимально допустимому значению фактической прочности бетона в партии, которая вычисляется на основании показателей однородности, полученных на предыдущем этапе процесса производства. Чем выше однородность показателей прочности бетона, тем ближе может быть средняя фактическая (т. е. требуемая) прочность к значению класса. И с такими значениями прочности поставку бетона на объекты строительства стандарт разрешает.

В 2008 г. была подготовлена новая редакция стандарта ГОСТ 18105, где требования к назначению фактической прочности класса не изменились.

Как может влиять на качество бетона монолитных конструкций разрешаемое прежним и только что утверждённым стандартом «вылизывание» всех возможных прочностных запасов бетона на стадии его приготовления? Основное положение ГОСТ 1972 г. говорит о том, что контроль и оценка однородности с применением статистических методов необходимы для достижения постоянства производственного процесса и принятых при расчете величин нормативных сопротивлений. В редакции ГОСТа 2008 г. о постоянстве производственного процесса уже не упоминается, основная цель — обеспечить значения заданного класса бетона по прочности. Например, класс бетона по прочности ВЗО, в зависимости от величины коэффициента вариации, полученного в предшествующий период производства, может быть обеспечен в диапазонах изменения прочности от 32,1 МПа до 42,9 МПа. Оба эти показателя прочности соответствуют значению класса бетона по прочности на сжатие ВЗО, только первый при коэффициенте вариации 7%, второй — 16%.

говорит о том, что контроль и оценка однородности с применением статистических методов необходимы для достижения постоянства производственного процесса и принятых при расчете величин нормативных сопротивлений. В редакции ГОСТа 2008 г. о постоянстве производственного процесса уже не упоминается, основная цель — обеспечить значения заданного класса бетона по прочности. Например, класс бетона по прочности ВЗО, в зависимости от величины коэффициента вариации, полученного в предшествующий период производства, может быть обеспечен в диапазонах изменения прочности от 32,1 МПа до 42,9 МПа. Оба эти показателя прочности соответствуют значению класса бетона по прочности на сжатие ВЗО, только первый при коэффициенте вариации 7%, второй — 16%.

На предприятии с недостаточно налаженной технологией производства всегда присутствует соблазн указать пониженный коэффициент вариации по результатам заводского контроля прочности, с тем, чтобы подогнать полученную прочность под необходимый класс, согласно требованию заказчика на поставку бетона, при его пониженной фактической и средней прочности. Различные бетоносмесительные узлы могут поставлять на один и тот же объект бетонную смесь, спроектированную на получение прочности в готовой конструкции от 32,1 до 42,9 МПа, и этот бетон будет одного и того же класса по прочности.

Различные бетоносмесительные узлы могут поставлять на один и тот же объект бетонную смесь, спроектированную на получение прочности в готовой конструкции от 32,1 до 42,9 МПа, и этот бетон будет одного и того же класса по прочности.

Иными словами, при поставке бетонной смеси от нескольких заводов-изготовителей на объект (а это широко распространённая ситуация), величина средней прочности бетона одного и того же класса может существенно различаться. Укладка бетона одного заказанного класса, но с различной средней прочностью приведёт к увеличению разброса прочности бетона в готовой конструкции. Может даже получиться, что проектный класс бетона будет не обеспечен. В реальной практике ощутимые разбросы по прочности в пределах готовой конструкции являются массовым явлением.

Представим, что на объект поставили бетон с одинаковой заводской прочностью 31,2 МПа, что соответствует классу ВЗО при коэффициенте вариации 7%. Бетон уложен в опалубку, укрыт, выдержан в соответствии с правилами производства работ и через 28 суток, будучи проверен не-разрушающими методами, показывает прочность- как раз те самые 31,2 МПа, что были заданы на заводе. Согласно п. 7.4 того же ГОСТ 18105, для того чтобы определить условный класс, эту величину необходимо умножить на 0,8, следовательно, в конструкции условный класс бетона по прочности на сжатие будет равен не ВЗО, а В25, т. е. ниже проектного. Таким образом, минимизация требований по прочности приводит при определённых условиях к необеспечению проектного класса бетона в конструкции.

Согласно п. 7.4 того же ГОСТ 18105, для того чтобы определить условный класс, эту величину необходимо умножить на 0,8, следовательно, в конструкции условный класс бетона по прочности на сжатие будет равен не ВЗО, а В25, т. е. ниже проектного. Таким образом, минимизация требований по прочности приводит при определённых условиях к необеспечению проектного класса бетона в конструкции.

Выход видится в изменении требований ГОСТ 53231, а именно в том, чтобы изложить требования в стандарте в следующей редакции: состав бетона следует производить с обеспечением средней прочности класса, принятой из предположения, что коэффициент вариации равен 13,5% плюс запас в 10%. Этот подход позволяет быть уверенным в том, что требования к бетону по прочности будут обеспечены после доставки бетонной смеси на стройплощадку. Имеется в виду, что укладка, уплотнение и уход за бетоном в процессе набора прочности даёт дополнительный разброс по прочности бетона в конструкции. Зарубежный опыт монолитного строительства, существующая нормативная база подтверждает целесообразность такого подхода.

Есть ряд бетонно-смесительных узлов, которые уже сегодня выпускают бетон с обеспечением средней прочности класса, исходя из предположения, что коэффициент вариации Vn=13,5%. На объект строительства поставляется бетон с несколько завышенными показателями относительно требуемой прочности, но с большей вероятностью обеспечения проектных характеристик. По этому пути идут БСУ, поставляющие бетон на объекты транспортного строительства. По распоряжению Мостовой инспекции и центральной лаборатории «Мостотреста» номинальный состав бетона разрабатывается на среднюю прочность класса при Vn=13,5% и еще дополнительно 10%. При таком подходе обеспечивается средняя прочность в пределах средней прочности класса при Vn=13,5% и более высокая однородность бетона при всех равных условиях.

Теперь рассмотрим контроль качества бетона сборных конструкций. На ныне действующих предприятиях ЖБИ и ДСК при приемке партии готовых изделий ведется контроль прочности двух видов: при передаче напряжения с упоров форм или стендов на бетон (передаточная прочность) и отпуске продукции потребителю (отпускная прочность). Предприятие при всех условиях должно гарантировать достижение бетоном проектной прочности в возрасте 28 суток.

Предприятие при всех условиях должно гарантировать достижение бетоном проектной прочности в возрасте 28 суток.

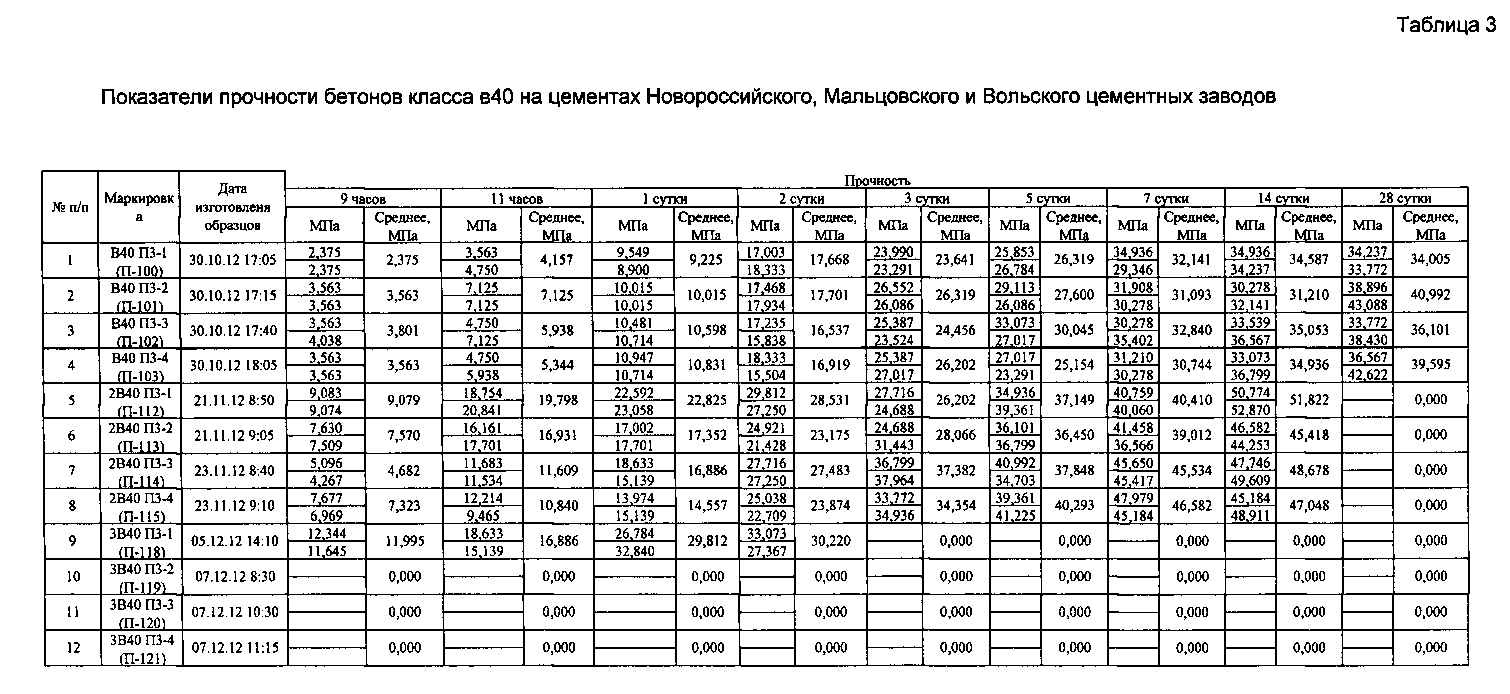

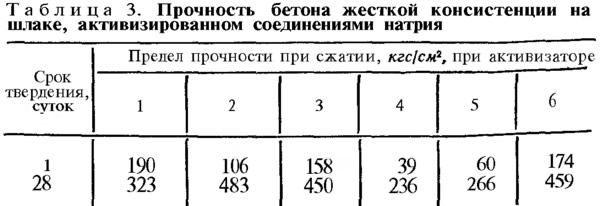

ГОСТ 1972 г. содержит таблицу 3, где указано, что следует снижать отпускную проектную прочность на 1 5%, если коэффициент вариации не превышает 5%, при испытании одной серии из 6 опытных образцов.

В аналогичном ГОСТе 1980 г. указано, что снижение отпускной или передаточной прочности ниже проектной допустимо, если ведется проверка выполнения технологических требований. В правилах приемки готовой продукции сказано, что если фактическая средняя прочность не ниже требуемой, т. е. если коэффициент вариации в партии равен 5% и ниже, то разрешается, в зависимости от количества испытанных образцов, снижение отпускной и передаточной прочности, соответственно, на 8–18%.

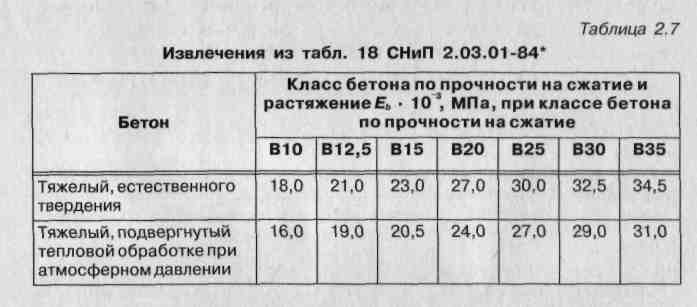

ГОСТ 1986 г. повторяет версию предыдущих стандартов, но дана таблица (приложение 4, справочное), согласно которой в зависимости от нормируемой величины отпускной прочности, от группы цементов по эффективности пропаривания, продолжительности тепловой обработки необходимо назначить отпускную прочность, увеличенную до 45%. В примечании к этой таблице указано, что следует применять следующие технологические приемы: удлинить цикл тепловой обработки, применять добавки-ускорители твердения или применять цементы только I группы эффективности при пропаривании. Все эти предложения практически невыполнимые. И в этом же стандарте, с другой стороны, предлагается при высокой однородности по прочности снижать отпускную или передаточную прочность.

В примечании к этой таблице указано, что следует применять следующие технологические приемы: удлинить цикл тепловой обработки, применять добавки-ускорители твердения или применять цементы только I группы эффективности при пропаривании. Все эти предложения практически невыполнимые. И в этом же стандарте, с другой стороны, предлагается при высокой однородности по прочности снижать отпускную или передаточную прочность.

Наконец, в упоминаемом выше ГОСТ 2008 г. «Бетоны. Правила контроля прочности» указаны такие же подходы к назначению отпускной или передаточной прочности. Все эти приёмы, направленные на экономию цемента, ведут к тому, что в конструкции на стадии строительства закладывается пониженный эксплуатационный ресурс. И не случайно обследование и разработка рекомендаций по усилению железобетонных конструкций как монолитных, так и сборных составляют сегодня весомую долю в объеме работ различных проектных и исследовательских организаций.

На основании вышеизложенного для повышения качества бетона конструкций, в первую очередь — показателей качества по прочности, необходимо пересмотреть уровень требований обеспечения прочности как отпускной и передаточной, так и проектной (соответственно классу бетона по прочности).

Анализ методов по определению прочности и назначению рабочего (номинального) состава в зависимости от уровня по лученной однородности по ГОСТ 18105 выпуска 1972, 1980, 1986 и 2008 гг. показывает, что следует разработать другие подходы по назначению рабочего (номинального) состава, а также уровня прочности при назначении отпускной, передаточной и проектной прочности в сборном железобетоне и бетоне, изготовленном из готовых бетонных смесей.

В сборном железобетоне отпускную, передаточную и проектную прочность следует обеспечивать на уровне проектных требований или выше вне зависимости от показателей однородности бетона по прочности, полученной за анализируемый период.

При производстве готовых бетонных смесей (товарного бетона) для монолитных конструкций необходимо в стандарте установить уровень средней прочности и поддерживать ее вне зависимости от показателя однородности бетона по прочности, полученного в анализируемом периоде. Кроме того, следует строго выдерживать правила ухода за бетоном после его укладки.

На заводах сборного железобетона и на бетонно-смесительных узлах контроль прочности с определением однородности бетона по прочности следует проводить с целью оценки стабильности показателей выпускаемой продукции.

Только при комплексном подходе к изготовлению бетона, начиная с процедур контроля его прочности и заканчивая соблюдением правил ухода за бетоном в готовой конструкции, можно рассчитывать на обеспечение надлежащего качества железобетонных конструкций.

Журнал «Технологии бетонов», №5, 2009.

Все публикации

Архив по годам: 2006; 2008; 2013; 2015; 2016; 2018; 2019; 2020; 2021;

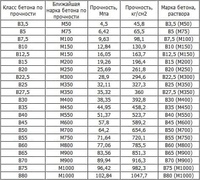

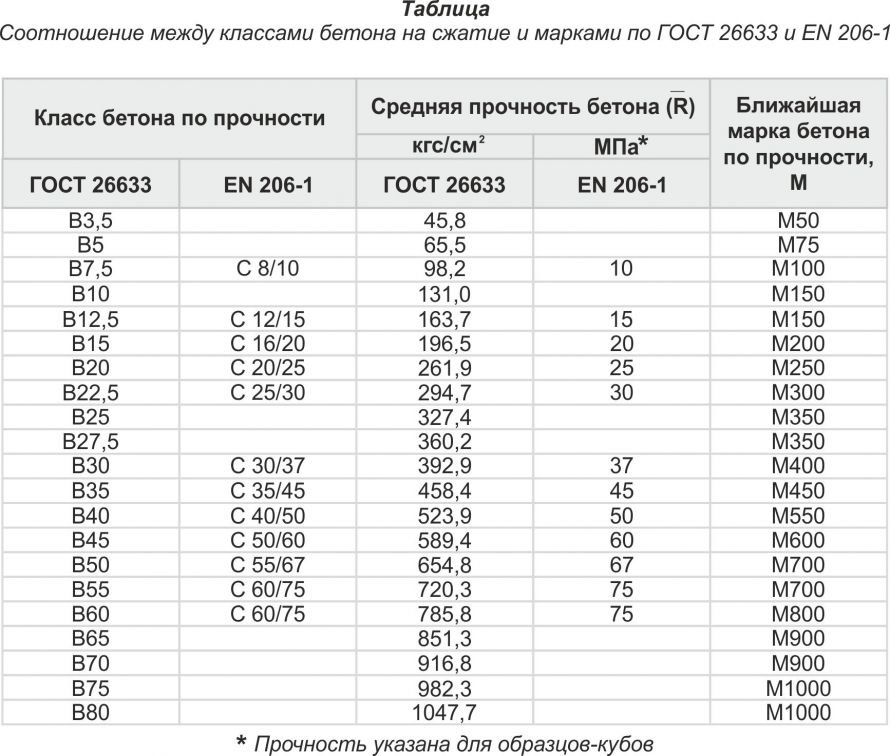

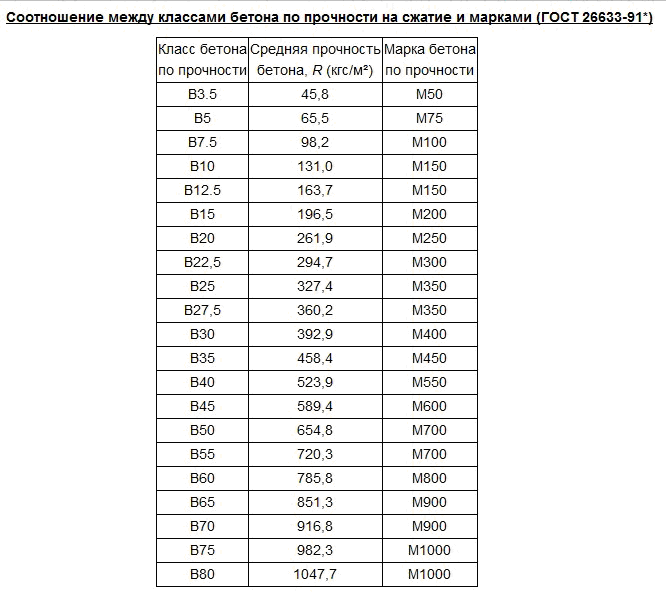

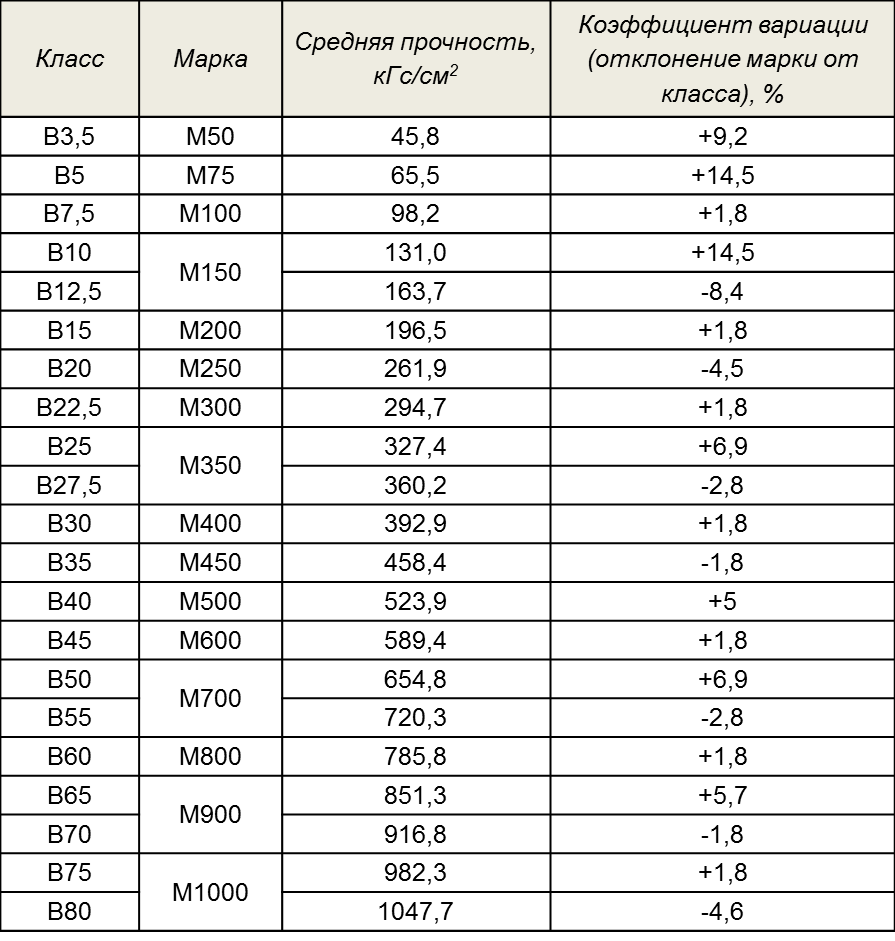

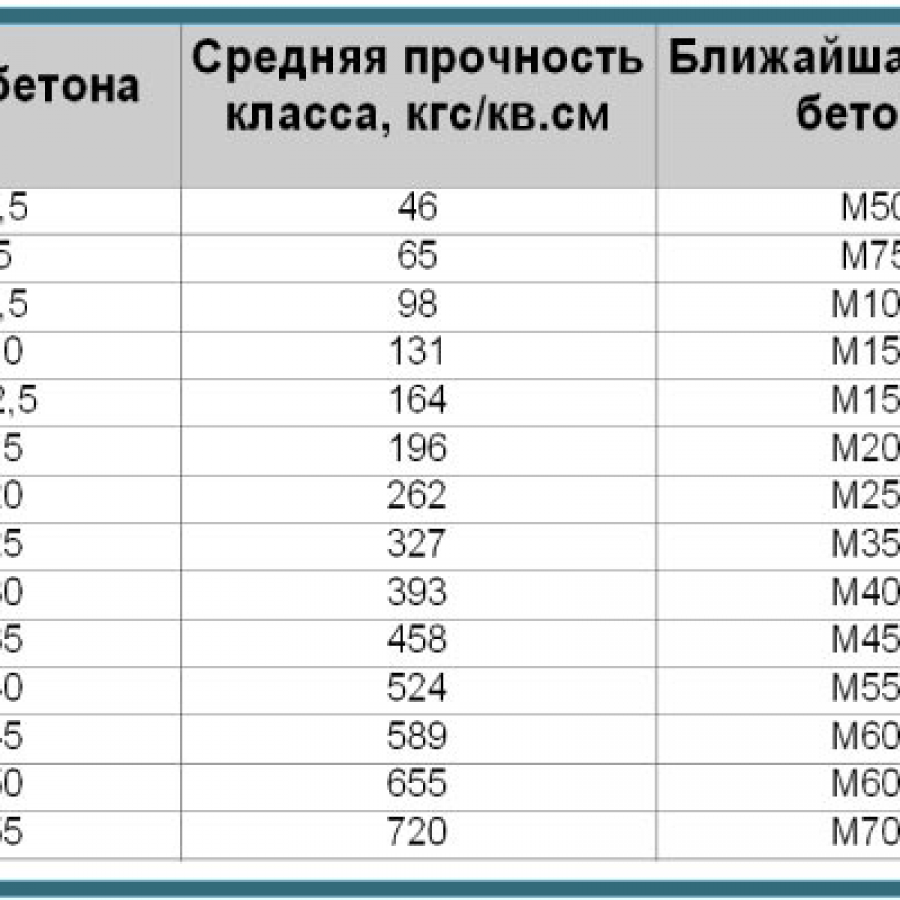

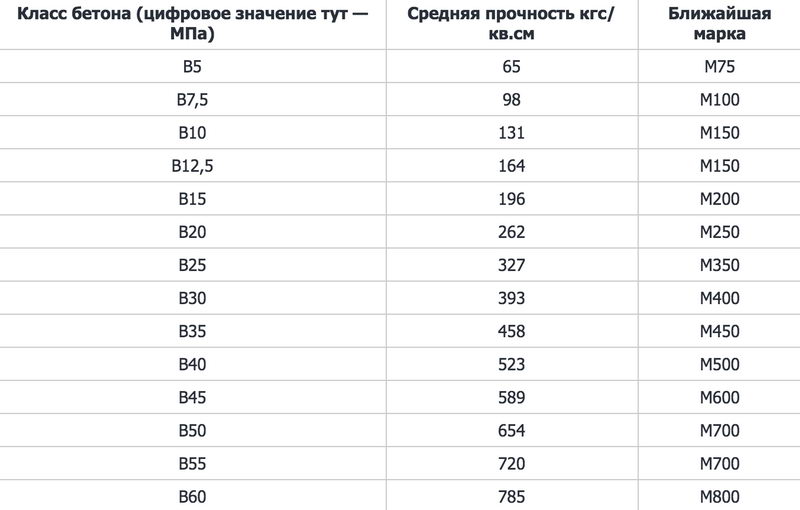

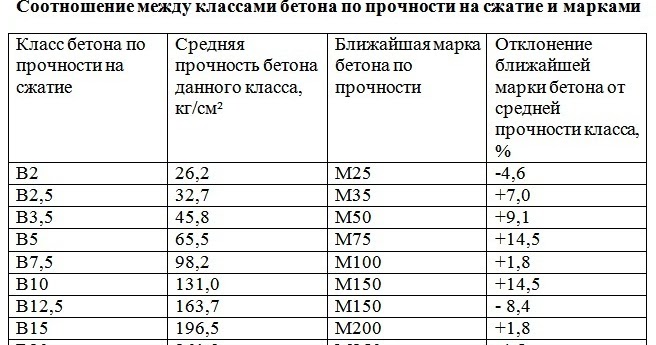

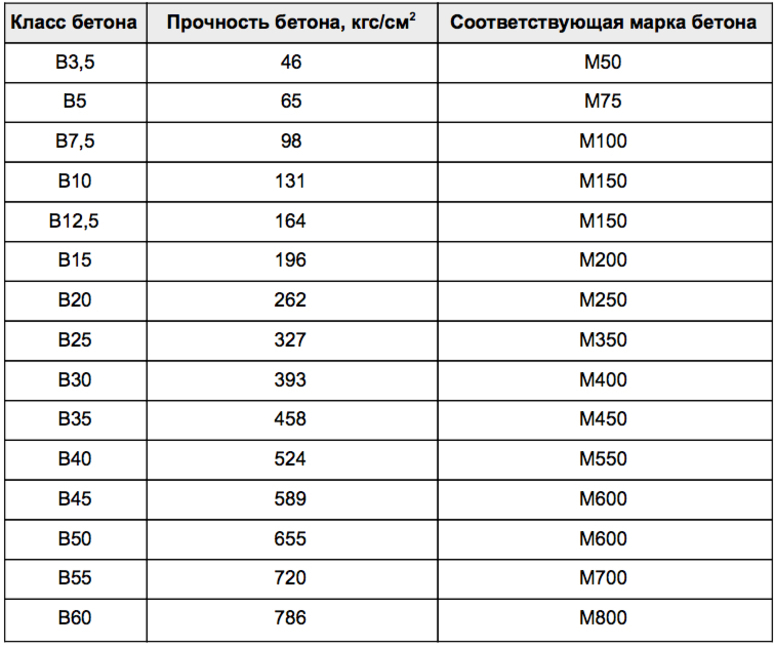

Марка бетона и класс бетона таблица

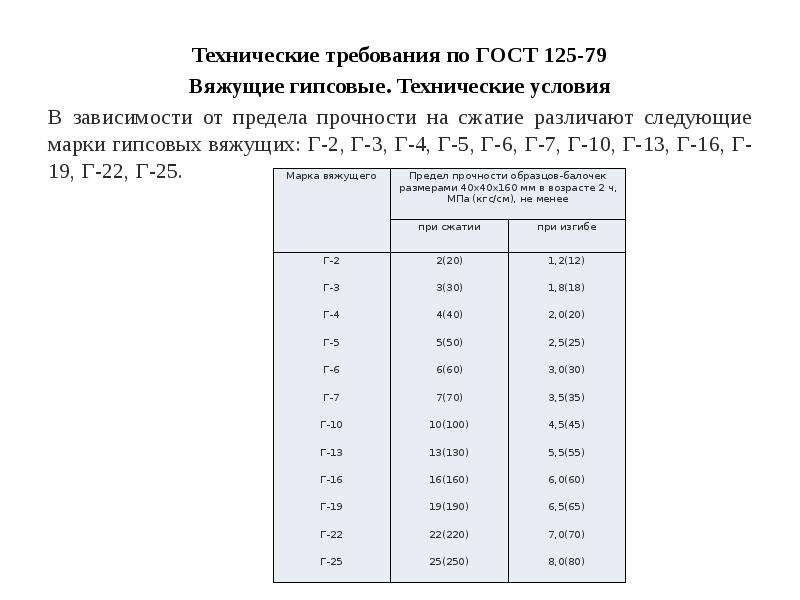

Для понимания назначения бетона в тех или иных строительных конструкциях используются такие термины, как марка и класс бетона. Что они отражают? Марка отражает усредненные технические характеристики бетона, класс показывает степень прочности бетонных конструкций во время их эксплуатации.

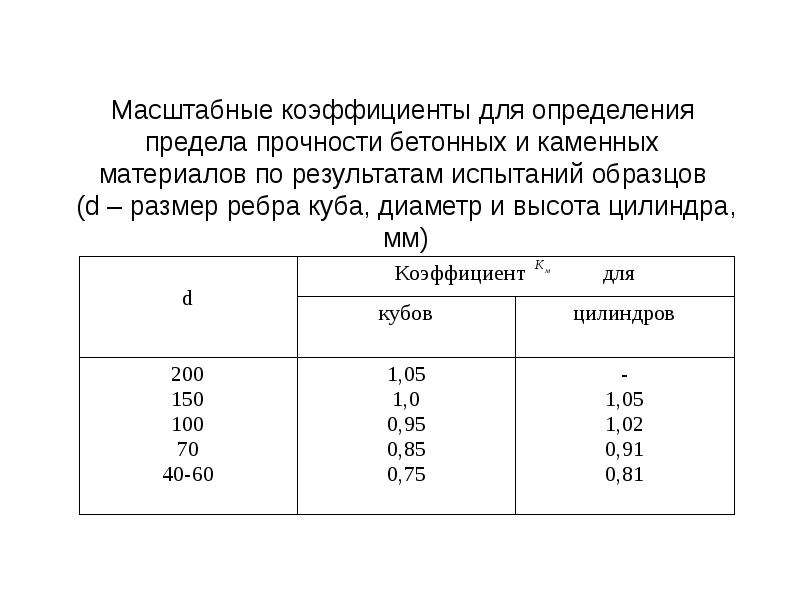

Марка отражает параметры прочности бетона по сжатию или его крепость после затвердевания и набора начальной прочности. Прочность проверяется лабораторными исследованиями на бетонном образце (кубе) сечением 15 см. Перед испытанием куб из бетона должен затвердевать четыре недели (28 суток). Затем образец испытывают на сжатие под прессом. Марка имеет символьное обозначение «M», после него пишутся числа от 50 до 1000, обозначающие предельную прочность по сжатию, измеряемую в кг/см². Более высокие марка и класс бетона означают более высокую прочность и долговечность.

Показатели бетонов

Класс – термин профессиональный, и от марки класс отличается гарантией прочности по марке. По СНиП 2.03.01-84 класс означает, что прилагаемые усилия разрушения будут выдерживать 95% бетонных элементов. Стандартно класс бетона по прочности имеет символьное обозначение «B», после которого указываются числа, обозначающие гарантированную прочность, измеряемую в МПа. Так, бетон B25 может выдержать давление в 25 МПа. Полный диапазон классов: 3,5-80 МПа.

Полный диапазон классов: 3,5-80 МПа.

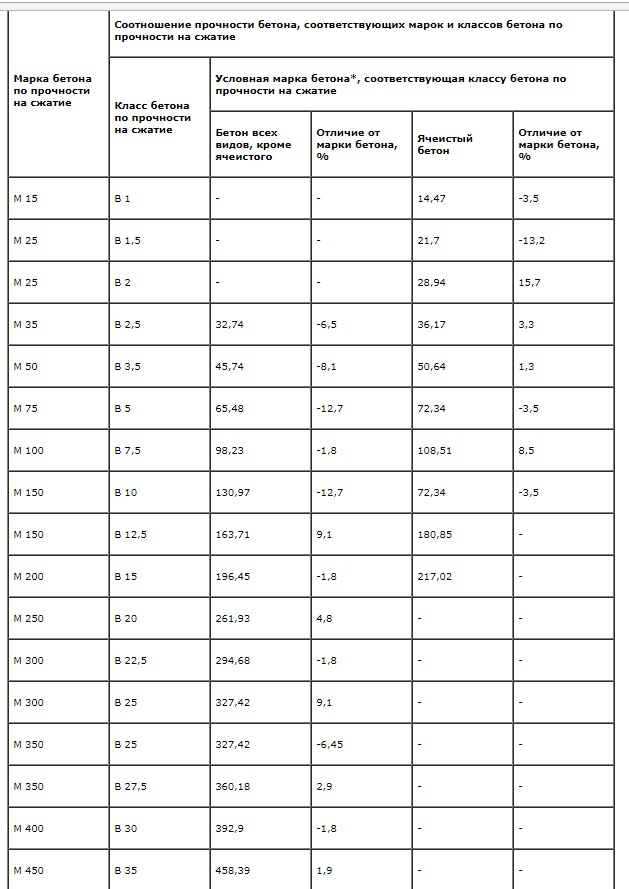

Таблица зависимости прочности, марки и класса по прочности при сжатии:

| Марка | Класс | Условная марка* | |||

| Любой непористый бетон | Разница по марке, % | Пористые бетоны | Разница по марке, % | ||

| M 15 | В 1 | – | – | 14,47 | – 3,5 |

| M 25 | В 1,5 | – | – | 21,7 | – 13,2 |

| M 25 | В 2 | – | – | 28,94 | 15,7 |

| M 35 | В 2,5 | 32,74 | – 6,5 | 36,17 | 3,3 |

| M 50 | В 3,5 | 45,84 | – 8,1 | 50,64 | 1,3 |

| M 75 | В 5 | 65,48 | – 12,7 | 72,34 | *3,5 |

| M 100 | В 7,5 | 98,23 | – 1,8 | 108,51 | 8,5 |

| M 150 | В 10 | 130,97 | – 12,7 | 144,68 | – 3,55 |

| M 150 | В 12,5 | 163,71 | 9,1 | 180,85 | – |

| M 200 | В 15 | 196,45 | – 1,8 | 217,02 | – |

| M 250 | В 20 | 261,93 | 4,8 | – | – |

| M 300 | В 22,5 | 294,68 | – 1,8 | – | – |

| M 300 | В 25 | 327,42 | 9,1 | – | – |

| M 350 | В 25 | 327,42 | – 6,45 | – | – |

| M 350 | В 27,5 | 360,18 | 2,9 | – | – |

| M 400 | В 30 | 392,9 | *1,8 | – | – |

| M 450 | В 35 | 458,39 | 1,9 | – | – |

| M 500 | B 40 | 523,87 | 4,8 | – | – |

| M 600 | В 45 | 589,35 | 1,8 | – | – |

| M 700 | В 20 | 654,84 | – 6,45 | – | – |

| M 700 | В 21 | 720,32 | 2,9 | – | – |

| M 800 | В 22 | 785,81 | – 1,8 | – | – |

В бетон может добавляться не только песок и портландцемент, но и керамзит, известь, гипс или алебастр, а также другие синтетические модификаторы, улучшающие его конкретные свойства. Существующие ГОСТ и СНиП определяют множество других свойств стройматериала – прочность, пластичность, морозостойкость, влагонепроницаемость.

Существующие ГОСТ и СНиП определяют множество других свойств стройматериала – прочность, пластичность, морозостойкость, влагонепроницаемость.

Добавки для бетонов

Прочность бетонов

Класс и марка связаны друг с другом, поэтому соотношение класса и марки бетона помогает узнать любые характеристики материала. Рассмотрим класс бетона по прочности на сжатие согласно ГОСТ 26633-91:

| Класс | Прочность в кгс/см2 | Марка |

| B 3,5 | 45,8 | M 50 |

| B 5 | 65,5 | M 75 |

| B 7,5 | 98,2 | M 100 |

| B 10 | 131,0 | M 150 |

| B 12,5 | 163,7 | M 150 |

| B 15 | 196,5 | M 200 |

| B 20 | 261,9 | M 250 |

| B 22,5 | 294,7 | M 300 |

| B 25 | 327,4 | M 350 |

| B 27,5 | 360,2 | M 350 |

| B З0 | 392,9 | M 400 |

| B 35 | 458,4 | M 450 |

| B 40 | 523,9 | M 550 |

| B 45 | 589,4 | M 600 |

| B 50 | 654,8 | M 700 |

| B 55 | 720,3 | M 700 |

| B 60 | 785,8 | M 800 |

| B 65 | 851,3 | M 900 |

| B70 | 916,8 | M 900 |

| B 75 | 982,3 | M 1000 |

| B 80 | 1047,7 | M 1000 |

Согласно этой таблице определяется класс бетона по прочности на сжатие и его марка. Самым популярным считается бетон M 400, так как из него получаются прочные и долговечные фундаменты.

Самым популярным считается бетон M 400, так как из него получаются прочные и долговечные фундаменты.

Как рассчитать прочность бетона

Подробно о марках бетонов

M 50-100

Бетон марки M 50 – наиболее слабый, «худой», поэтому им рекомендуется заполнять пустоты в бетонных конструкциях без нагрузки, подушек, стяжек для дорожных покрытий. Это утверждение относится и к маркам M 75, M 100.

M 150

M 150 – легкий бетон, применяемый в малоэтажных объектах для заливки фундамента, стяжки пола, террас, садовых дорожек и тротуаров.

M 200-250

Этот материал пригоден для возведения колонн и строительства подпорок, лестниц и лестничных площадок, садовых дорожек, бордюров, тротуаров и отмосток. На прочном грунте бетон рекомендуется для заливки фундамента малоэтажных объектов с невысокой нагрузкой по массе.

M 300

Пригоден для возведения монолитных оснований, бетонных площадей для наружных и внутренних лестниц. Такой бетон имеет высокую влагостойкость.

Такой бетон имеет высокую влагостойкость.

M 350

Подойдет для возведения любых конструкций – монолитных, потолочных перекрытий, плит, строительства фундаментов, бассейнов, колонн, дорожных покрытий.

M 400

Эта марка по классу B 30 используется в промышленности. Индивидуальные застройщики предпочитают марки дешевле. Но бетон M 400 быстро затвердевает, поэтому для строительства крупных зданий он незаменим. Также марка бетона и класс позволяют использовать его в строительстве мостовых и подводных сооружений, высокопрочных опор, гидротехнических объектов.

M 500

Это узкоспециализированные бетоны, дорогостоящий материал, и в частном строительстве его использовать не рекомендуется из-за дороговизны. M 500 отлично подходит для строительства прочных хранилищ, дамб, объектов стратегического назначения и гидротехнических сооружений – плотин, мостов и т.д.

M 500 отлично подходит для строительства прочных хранилищ, дамб, объектов стратегического назначения и гидротехнических сооружений – плотин, мостов и т.д.

Пропорции бетонных смесей

Влагонепроницаемость

ГОСТ 12730.5-84 определяет марку по водонепроницаемости с символьным обозначением «W» и числами в диапазоне от 2 до 20. Влагонепроницаемость выражается в МПа – это предельное давление, которое выдерживает конструкция из бетона конкретной марки и класса.

| Проницаемость | Марка по водонепроницаемости |

| Нормальная (Н) | W4 |

| Пониженная (П) | W6 |

| Низкая (О) | W8 |

Водопроницаемость – формула расчета коэффициента фильтрации

Если классифицировать бетон по марке, отталкиваясь от влагонепроницаемости, то отличия будут такими:

| Марка | Водонепроницаемость |

| M 100 | W 2 |

| M 150 | W 2 |

| M 200 | W 2 |

| M 250 | W 4 |

| M 300 | W 4 |

| M 350 | W 6 |

| M 400 | W 8 |

- W2 – высокий коэффициент проницаемости, для гидроизоляционных работ непригоден.

- W4 – коэффициент проницаемости ниже, но для гидроизоляции также не рекомендован.

- W6 – проницаемость еще ниже, степень влагопоглощения средняя, рекомендован в жилищном строительстве.

- W8 – бетон впитывает ≤ 4,2% влаги.

Формула расчета морозостойкости

Числитель и знаменатель – пределы прочности по сжатию после испытания на морозоустойчивость и бетона с повышенной влажностью до заморозки (МПа).

Морозостойкость

Параметр имеет символьное обозначение «F», после которого указываются цифры от 50 до 300, которые показывают число циклов замораживания и разморозки с 5-процентной потерей прочности.

| Класс морозоустойчивости | Марка | Где применяется |

| Низкий | ≤ F 50 | Используется редко |

| Нормальный | F 50-F 150 | Применяется во всех климатических регионах, срок эксплуатации – 100 лет |

| Повышенный | F 150-F 300 | Вечная мерзлота |

| Высокий | F 300-F 500 | Для грунтов повышенной влажности с послойным промерзанием |

| Очень высокий | F 500-F 100 | Для любых долговечных объектов |

Важно! Для увеличения коэффициента морозостойкости бетонов рекомендуется уменьшить объемное количество воды в смеси и добавить в нее модификаторы.

Класс бетона по морозостойкости:

- M 100-150 – F 50.

- M 200-250 – F 100.

- M 300-350 – F 200.

- M 400 – F 300-F 500.

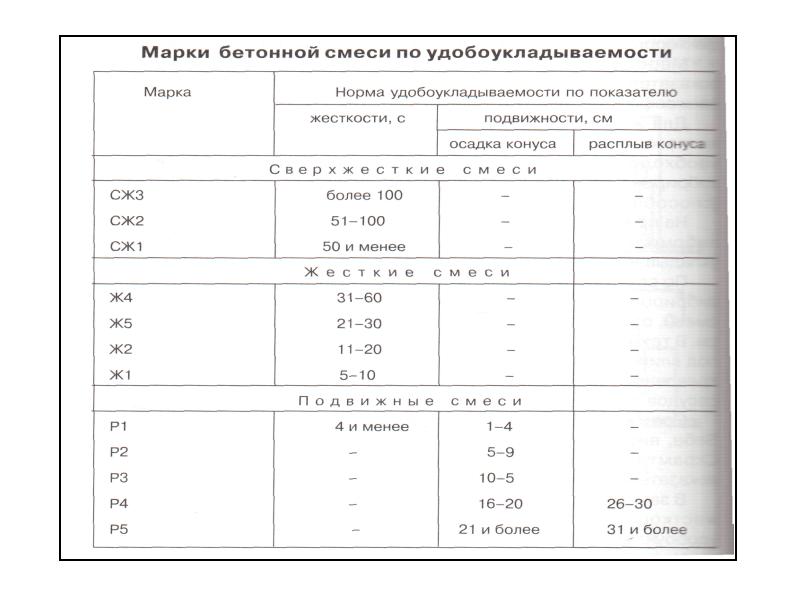

Но не только существующие марки бетона и их характеристики, таблица которых приведена выше, определяют его технические параметры. Есть такое понятие, как удобоукладываемость.

Классификация бетонов по удобоукладываемости

Удобоукладываемость

Существуют специально разработанные ГОСТ, определяющие класс по удобоукладываемости. По плотности смеси разделяют на жесткие и подвижные. Последние определяются по усадке конуса с жидким бетонным раствором, жесткие растворы испытывают на вибростенде. Критерием жесткости служит время продавливания состава. ГОСТ 7473-94 регулирует стройматериал по удобоукладываемости.

| Марка | Усадка конуса в см | Исследования на жесткость в секундах |

| Бетон СЖ-З – сверхжесткий | ≥ 100 | |

| Сверхжесткий бетон СЖ-2 | 51-100 | |

| Сверхжесткий бетон СЖ-1 | 41-50 | |

| Бетон жесткий Ж-4 | 31-40 | |

| Бетон жесткий Ж-З | 21-30 | |

| Бетон жесткий Ж-2 | 11-20 | |

| Бетон жесткий Ж-1 | 5-10 | |

| П-1 – подвижный бетон | 1-4 | |

| П-2 – подвижный бетон | 5-9 | |

| П-З – подвижный бетон | 10-15 | |

| П-4 – подвижный бетон | 16-20 | |

| П-5 – подвижный бетон | 21-25 |

Расчеты и испытания по удобоукладываемости

Таблица выбора бетона согласно его жесткости:

| Сооружение | Марка по удобоукладываемости |

| Основание и пол | Ж-1, П-1 |

| Дорожные фундаменты или основания для аэродромов | |

| Пол | П-1 |

| Дорожные покрытия или покрытия для аэродромов | |

| Мощные или слабо армированные | |

| Мощные армированные | П-1, П-2 |

| Плитные конструкции | |

| Балочные конструкции | |

| Мощные колонны | П-2 |

| Горизонтальные сильно армированные | П-2, П-З |

| Вертикальные сильно армированные | П-З, П-4 |

| Конструкции с применением скользящей опалубки | П-2, П-З |

| Бетонные или слабо армированные ж/б сооружения, плиты перекрытий, трубопроводы, облицовки, основания | П-5, Р1-Р6 |

| Бетонные или слабо армированные ж/б сооружения, плиты перекрытий, трубопроводы, облицовки, основания, но без трамбовки бетона | СУ-1 |

| Мощные сильно армированные сооружения, плиты, перекрытия, колонны | Р4-Р6 |

| Мощные сильно армированные сооружения, плиты, перекрытия, колонны, но без трамбовки бетона | СУ-2 |

| Сильно армированные сооружения (без трамбовки бетона) | СУ-З |

| Подача бетононасосами или пневмонагнетателями | ≥ П-З, П-4 |

| Сооружения с качеством поверхности после демонтажа опалубки | СУ-1, СУ-2 |

Марки и параметры бетонов

- Разработанный ГОСТ 23732 требует соблюдать нормативы по воде, которой затворяется сухая бетонная смесь.

- Для изменения эксплуатационных характеристик бетона в состав добавляют модификаторы – стабилизаторы и пластификаторы. Добавки делают готовый бетон более морозостойким, влагонепроницаемым, прочным, пластичным и т.д. Но при добавлении модификаторов необходимо принимать во внимание, что характеристики удобоукладываемости не должны ухудшаться.

Составляющие бетонной смеси

Классификация бетонов по составу связующих определяет следующие его категории:

- Наиболее распространенный компонент – портландцементный.

- Асфальт.

- Известь.

- Гипс или алебастр.

- Силикатные добавки.

- Глина.

Состав компонентов определяет бетоны как:

- Особо легкие (ноздреватые) с объемной массой ≤ 500 кг/м2.

- Легкие с объемной массой ≤ 1 800 кг/м2. В них добавляют арболитовые шламы, шлаковые бетоны, пемзобетонную крошку и другие легкие пористые стройматериалы с невысоким коэффициентом теплопроводности.

Легкий бетон оптимально подходит для строительства ограждений и слабопрочных покрытий.

Легкий бетон оптимально подходит для строительства ограждений и слабопрочных покрытий. - Обычные или тяжелые бетоны с объемной массой ≥ 1 800 кг/м2. Заполнители – гравий, щебень, другие твердые породы.

- Особо тяжелые бетоны с объемной массой ≥ 2 700 кг/м2. В состав таких бетонов входят: баритовые и железные руды, прочие металлы. Бетон применяется в строительстве АЭС, стратегических или военных сооружений.

Информация в статье поможет вам правильно выбрать бетон нужной марки и купить стройматериал, который наиболее оптимально подойдет для ваших нужд.

Бетон. Марки и классы бетона.. Статьи компании «ЧСУП «МоноларСтрой»»

Марка и класс бетона — основные показатели качества бетонной смеси. Марка бетона М-100 означает средний предел прочности на сжатие в кгс/кв. см. В современном строительстве все чаще используется параметр класс бетона. Класс бетона также как и марка отражает прочность, но не среднее значение, а гарантированный предел прочности.

см. В современном строительстве все чаще используется параметр класс бетона. Класс бетона также как и марка отражает прочность, но не среднее значение, а гарантированный предел прочности.

Основные марки бетона: М100, М150, М200, М250, М300, М350, М400, М450, М500

Все марки бетона: от М50 до М1000.

Основные классы бетона: B7.5, B10, B12.5, B15, B20, B22.5, B25, B30, B35, B40

Все классы бетона: от В3.5 до B80.

Важное значение имеют и такие показатели, как: морозостойкость, подвижность П, водонепроницаемость W.

Таблица сравнения марок и классов бетона.

|

Класс бетона |

Требуемая прочность бетона Rб, МПа (на сжатие при испытании кубов) |

Ближайшая марка бетона, М (кгс/см2) |

|||

|

по ранее действующему ГОСТ 26633-91 |

по СНБ 5. |

||||

|

обозначение |

характеристики прочности бетона, МПа |

||||

|

fck нормативное сопративление |

fGcube гарантированная прочность |

||||

|

В10 |

С 8/10 |

8 |

10 |

12,9 |

М 150 |

|

В12,5 |

С 10/12,5 |

10 |

12,5 |

16,1 |

М 150 |

|

В15 |

С 12/15 |

12 |

15 |

19,3 |

М 200 |

|

В20 |

С 16/20 |

16 |

20 |

25,7 |

М 250 |

|

В22,5 |

С 18/22,5 |

18 |

22,5 |

28,9 |

М 300 |

|

В25 |

С 20/25 |

20 |

25 |

32,2 |

М 350 |

|

В27,5 |

С 22/27,5 |

22 |

27,5 |

35,4 |

М 350 |

|

В30 |

С 25/30 |

25 |

30 |

38,6 |

М 400 |

|

В35 |

С 28/35 |

28 |

35 |

45 |

М 450 |

|

— |

С 30/37 |

30 |

37 |

47,6 |

М 500 |

|

В40 |

С 32/40 |

32 |

40 |

51,4 |

М 550 |

|

В45 |

С 35/45 |

35 |

45 |

57,8 |

М 600 |

|

В50 |

С 40/50 |

40 |

50 |

64,3 |

М 700 |

|

В55 |

С 45/55 |

45 |

55 |

70,7 |

М 700 |

|

В60 |

С 50/60 |

50 |

60 |

77,1 |

М 800 |

Бетон марки М100 в основном используют для устройства подготовки, перед заливкой монолитных плит, ростверков и подушек. Бетонная подготовка – тонкий слой бетонной смеси(50-100 мм), уложенной на грунт. Бетон этой марки используют для установки бордюров. На заводах применяется для производства фундаментных блоков.

Бетонная подготовка – тонкий слой бетонной смеси(50-100 мм), уложенной на грунт. Бетон этой марки используют для установки бордюров. На заводах применяется для производства фундаментных блоков.

Бетон марки М150 в основном используют для устройства подготовки, для заливки стяжек, фундаментов небольших построек.

Бетон марки М200 используют при заливке фундаментов, полов, лестниц, и др.

На заводах применяется для производства плит дорожного покрытия.

Бетон марки М250 используют при заливке фундаментов, полов, лестниц, и др.

Подходит для устройства плит перекрытий.

Бетон марки М300 по техническим характеристикам отличается от предыдущих марок повышенной морозостойкостью, прочностью и теплопроводностью. Используется в строительстве дорог и зданий.

Бетон марки М350 чаще всего используют при производстве монолитных плит, колонн, плит перекрытий, фундаментов, стен, балок, бассейнов, других конструкций. На заводах применяется для производства плит для аэродромов, пустотных плит.

На заводах применяется для производства плит для аэродромов, пустотных плит.

Бетон марки М400 применяется при изготовлении конструкций мостов, банков, гидротехнических сооружений и иных сооружений специального назначения. Для индивидуального строительства такая марка бетона не применяется из-за большой прочности бетона и высокой стоимости данной марки.

Бетон марки М450 используют в строительстве метро, при изготовлении конструкций мостов, банков, гидротехнических сооружений и иных сооружений специального назначения. Для индивидуального строительства такая марка бетона не применяется из-за большой прочности бетона и высокой стоимости данной марки.

Бетон марки М500 используется при изготовлении конструкций мостов, гидротехнических сооружений, плотин, дамб и иных сооружений специального назначения.

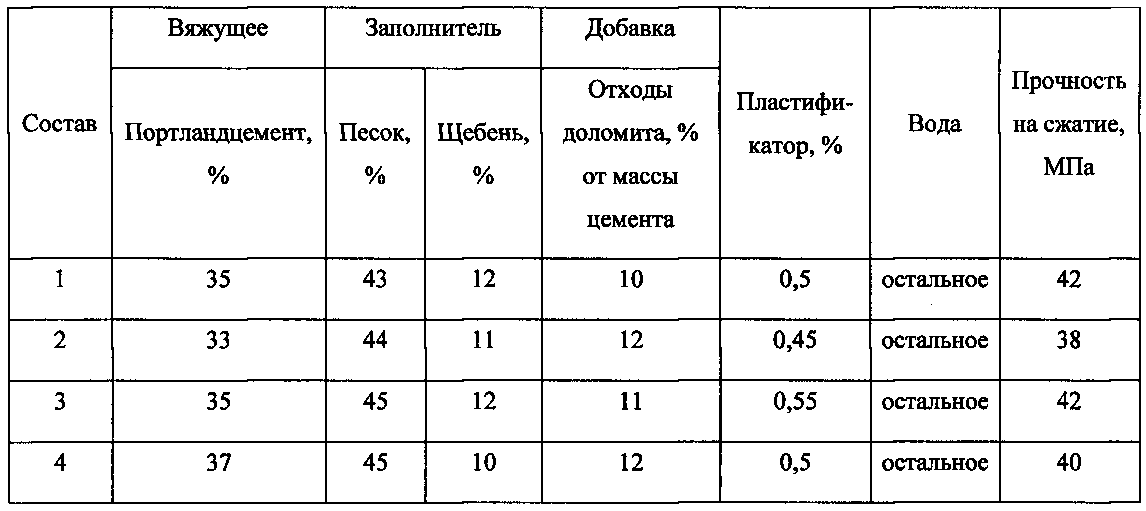

Марка и класс бетона определяется не только компонентами(цемент, песок, щебень, гравий, вода), но и соотношением этих компонентов.

Таблица пропорций компонентов бетона при использовании

цемента марки М400 (цемент, песок, щебень)

|

Марка бетона |

Массовый состав, |

Объемный состав на |

Количество бетона |

|

М100 |

1 : 4,6 : 7,0 |

41 : 61 |

78 |

|

М150 |

1 : 3,5 : 5,7 |

32 : 50 |

64 |

|

М200 |

1 : 2,8 : 4,8 |

25 : 42 |

54 |

|

М250 |

1 : 2,1 : 3,9 |

19 : 34 |

43 |

|

М300 |

1 : 1,9 : 3,7 |

17 : 32 |

41 |

|

М400 |

1 : 1,2 : 2,7 |

11 : 24 |

31 |

|

М450 |

1 : 1,1 : 2,5 |

10 : 22 |

29 |

Таблица пропорций компонентов бетона при использовании

цемента марки М500 (цемент, песок, щебень)

|

Марка бетона |

Массовый состав, |

Объемный состав на |

Количество бетона |

|

М100 |

1 : 5,8 : 8,1 |

53 : 71 |

90 |

|

М150 |

1 : 4,5 : 6,6 |

40 : 58 |

73 |

|

М200 |

1 : 3,5 : 5,6 |

32 : 49 |

62 |

|

М250 |

1 : 2,6 : 4,5 |

24 : 39 |

50 |

|

М300 |

1 : 2,4 : 4,3 |

22 : 37 |

47 |

|

М400 |

1 : 1,6 : 3,2 |

14 : 28 |

36 |

|

М450 |

1 : 1,4 : 2,9 |

12 : 25 |

32 |

|

|

|||

Таблица пропорций компонентов бетона при использовании

цемента марки М300, М400, М500 (цемент, песок, щебень)

все пропорции указаны по массе на 1 кубический метр готовой бетонной смеси.

|

Класс и марка бетона |

Удобоукладываемость |

Марка цемента |

Цемент, кг |

Вода, кг |

Щебень, кг |

Песок, кг |

|---|---|---|---|---|---|---|

|

В 7,5

М100 М150 |

Ж2 |

400 |

200 |

158 |

1 332 |

737 |

|

П1 |

200 |

174 |

1 250 |

774 |

||

|

П2 |

230 |

199 |

1 156 |

774 |

||

|

Ж2 |

300 |

279 |

158 |

1 322 |

669 |

|

|

П1 |

312 |

175 |

1 250 |

675 |

||

|

П2 |

360 |

201 |

1 153 |

658 |

||

|

В 15

М200 |

Ж2 |

400 |

235 |

158 |

1 332 |

706 |

|

П1 |

261 |

174 |

1 250 |

721 |

||

|

П2 |

300 |

199 |

1 156 |

714 |

||

|

Ж2 |

300 |

350 |

160 |

1 328 |

603 |

|

|

П1 |

387 |

176 |

1 245 |

613 |

||

|

П2 |

451 |

203 |

1 150 |

574 |

||

|

В 20

М250 |

Ж2 |

500 |

289 |

158 |

1 332 |

660 |

|

П1 |

322 |

175 |

1 250 |

666 |

||

|

П2 |

374 |

201 |

1 153 |

646 |

||

|

Ж2 |

400 |

346 |

160 |

1 328 |

612 |

|

|

П1 |

382 |

176 |

1 245 |

618 |

||

|

П2 |

445 |

203 |

1 150 |

585 |

||

|

В 25

М350 |

Ж2 |

500 |

305 |

158 |

1 332 |

647 |

|

П1 |

340 |

175 |

1 250 |

651 |

||

|

П2 |

394 |

201 |

1 153 |

631 |

||

|

Ж2 |

400 |

408 |

163 |

1 321 |

556 |

|

|

П1 |

452 |

180 |

1 238 |

555 |

||

|

П2 |

466 |

184 |

1 164 |

604 |

||

|

В 30

М400 |

Ж2 |

500 |

357 |

161 |

1 327 |

600 |

|

П1 |

390 |

175 |

1 250 |

608 |

||

|

П2 |

414 |

184 |

1 164 |

646 |

||

|

Ж2 |

400 |

473 |

167 |

1 315 |

495 |

|

|

П1 |

491 |

173 |

1 252 |

524 |

||

|

П2 |

531 |

185 |

1 164 |

542 |

||

|

В 35

М450 |

Ж2 |

500 |

412 |

164 |

1 322 |

552 |

|

П1 |

431 |

171 |

1 253 |

581 |

||

|

П2 |

469 |

184 |

1 164 |

601 |

||

|

Ж2 |

400 |

507 |

160 |

1 328 |

468 |

|

|

П1 |

553 |

174 |

1 250 |

471 |

||

|

П2 |

587 |

183 |

1 164 |

503 |

||

|

В 40

М550 |

Ж2 |

600 |

438 |

157 |

1 332 |

535 |

|

П1 |

482 |

172 |

1 253 |

535 |

||

|

П2 |

512 |

181 |

1 168 |

567 |

||

|

Ж2 |

500 |

487 |

158 |

1 332 |

491 |

|

|

П1 |

535 |

173 |

1 250 |

489 |

||

|

П2 |

568 |

182 |

1 168 |

516 |

||

|

В 45

М600 |

Ж2 |

600 |

433 |

157 |

1 332 |

540 |

|

П1 |

476 |

172 |

1 253 |

540 |

||

|

П2 |

507 |

181 |

1 168 |

571 |

||

|

Ж2 |

500 |

553 |

164 |

1 320 |

429 |

|

|

П1 |

598 |

177 |

1 244 |

430 |

||

|

П2 |

475 |

158 |

1 332 |

501 |

Какова минимальная требуемая прочность на сжатие для бетонной кладки?

Часто задаваемые вопросы 05-14

С последней редакцией Спецификации для каменных конструкций (TMS 602-13/ACI 530. 1-13/ASCE 6-13) в сочетании с требованиями строительных норм и правил для каменных конструкций (TMS 402-13/ACI 530-13/ASCE 5 -13) произошло заметное изменение в производстве бетонной кладки.На протяжении десятилетий проектировщикам предлагалось два метода оценки прочности каменной кладки на сжатие. Этими двумя формами соответствия были либо испытания призм (призмы, построенные на строительной площадке, либо призмы, извлеченные из существующей кладки) для оценки прочности на сжатие или метод единичной прочности. Последний обычно является предпочтительным методом для многих проектов из-за относительно быстрого и простого процесса с минимальными затратами. Несмотря на простоту и удобство, метод удельной силы уже давно признан более консервативным из двух вариантов.

1-13/ASCE 6-13) в сочетании с требованиями строительных норм и правил для каменных конструкций (TMS 402-13/ACI 530-13/ASCE 5 -13) произошло заметное изменение в производстве бетонной кладки.На протяжении десятилетий проектировщикам предлагалось два метода оценки прочности каменной кладки на сжатие. Этими двумя формами соответствия были либо испытания призм (призмы, построенные на строительной площадке, либо призмы, извлеченные из существующей кладки) для оценки прочности на сжатие или метод единичной прочности. Последний обычно является предпочтительным методом для многих проектов из-за относительно быстрого и простого процесса с минимальными затратами. Несмотря на простоту и удобство, метод удельной силы уже давно признан более консервативным из двух вариантов.

Что такое метод удельной прочности?

Метод единичной прочности был разработан с использованием данных испытаний на прочность при сжатии, собранных с 1950-х по 1980-е годы. Проще говоря, полученный в результате метод, основанный на данных испытаний, определил общую прочность сборки на сжатие на основе прочности отдельных блоков и типа раствора, который будет использоваться при проектировании.

Что изменилось?

В течение многих лет таблица метода удельной прочности, опубликованная в TMS 602, оставалась неизменной и основывалась на исходном наборе исторических данных.Понимая ограничительный консерватизм расчетных значений, был инициирован исследовательский проект [1] для составления нового набора данных, отражающего текущие методы испытаний и свойства материалов. Это исследование, в свою очередь, было включено в издание TMS 402/602 2013 года, как показано в следующей таблице, которая иллюстрирует корреляцию между удельной прочностью на сжатие, типом раствора и прочностью на сжатие сборки.

1 Для устройств размером менее 4 дюймов.(102 мм) номинальной высоты, используйте 85 процентов указанных значений.

Повышение конечной проектной прочности каменной кладки не было единственным недавним изменением. В 2014 году ASTM C90 был пересмотрен, чтобы увеличить минимальную прочность на сжатие изделия с 1900 фунтов на квадратный дюйм (13,1 МПа) до 2000 фунтов на квадратный дюйм (13,8 МПа). При использовании перекалиброванной таблицы прочности блоков, приведенной выше, блок бетонной кладки, соответствующий минимальным требованиям ASTM C90 и уложенный в растворе типа S или M, обеспечивает прочность на сжатие сборки 2000 фунтов на квадратный дюйм (13.8 МПа), что значительно больше исторического минимума по умолчанию в 1500 фунтов на квадратный дюйм (10,3 МПа), используемого для указанной прочности на сжатие бетонной кладки.

При использовании перекалиброванной таблицы прочности блоков, приведенной выше, блок бетонной кладки, соответствующий минимальным требованиям ASTM C90 и уложенный в растворе типа S или M, обеспечивает прочность на сжатие сборки 2000 фунтов на квадратный дюйм (13.8 МПа), что значительно больше исторического минимума по умолчанию в 1500 фунтов на квадратный дюйм (10,3 МПа), используемого для указанной прочности на сжатие бетонной кладки.

Как эти изменения повлияют на меня?

Благодаря повышению не только удельной прочности, но и общей прочности на сжатие, бетонная кладка может оставаться конкурентоспособной среди других строительных материалов, используемых в строительстве.Производство агрегатов практически не изменилось. Повышение прочности связано с уменьшением неопределенности данных, используемых для расчета этих расчетных значений, и проверкой прочности, уже присутствующей в современных бетонных блоках кладки.

Каталожные номера

- Повторная калибровка метода единичной прочности для проверки соответствия заданной прочности бетонной кладки на сжатие, MR37, Национальная ассоциация бетонщиков, 2012 г.

(www.ncma.org)

(www.ncma.org) - Стандартные технические условия для несущих бетонных блоков кладки, ASTM C90-14. ASTM International, 2014.

%PDF-1.4

%

75 0 объект

>

эндобдж

внешняя ссылка

75 80

0000000016 00000 н

0000001948 00000 н

0000002475 00000 н

0000002535 00000 н

0000002564 00000 н

0000002610 00000 н.

0000003327 00000 н

0000003861 00000 н

0000003941 00000 н

0000004025 00000 н

0000004106 00000 н

0000004152 00000 н

0000004255 00000 н.

0000004312 00000 н

0000004414 00000 н

0000004469 00000 н

0000004580 00000 н

0000004682 00000 н

0000004732 00000 н

0000004779 00000 н

0000004813 00000 н

0000004927 00000 н

0000005043 00000 н

0000005158 00000 н

0000005270 00000 н

0000005385 00000 н

0000005500 00000 н

0000005618 00000 н

0000005736 00000 н

0000005855 00000 н

0000005971 00000 н

0000006088 00000 н

0000006785 00000 н

0000007325 00000 н

0000007355 00000 н

0000007647 00000 н

0000008188 00000 н

0000008473 00000 н

0000008779 00000 н

0000008802 00000 н

0000010070 00000 н

0000010093 00000 н

0000010411 00000 н

0000010576 00000 п.

0000010732 00000 н

0000011078 00000 н

0000012260 00000 н

0000012283 00000 п.

0000013542 00000 н

0000013565 00000 н

0000014793 00000 н

0000014816 00000 п.

0000016033 00000 н

0000016056 00000 н

0000016295 00000 н

0000017532 00000 н

0000018769 00000 н

0000019008 00000 н

0000020249 00000 н

0000020272 00000 н

0000021451 00000 н

0000021473 00000 н

0000029713 00000 н

0000029980 00000 н

0000030290 00000 н

0000074945 00000 н

0000074995 00000 н

0000075089 00000 н

0000075112 00000 н

0000080467 00000 н

0000085897 00000 н

0000086202 00000 н

0000101326 00000 н.

0000101589 00000 н

0000101612 00000 н

0000101819 00000 н

0000101869 00000 н

0000102861 00000 н

0000002757 00000 н

0000003305 00000 н

трейлер

]

>>

startxref

0

%%EOF

76 0 объект

>

/Очертания 82 0 R

/Метаданные 74 0 R

/PieceInfo > >>

/Страницы 71 0 Р

/PageLayout /Одностраничный

/OCСвойства >

/ Тип / Каталог

/LastModified (D:20060130213847)

/Акроформ 80 0 Р

/Нитки 78 0 R

/ViewerPreferences >

/PageMode /UseOutlines

/OpenAction 77 0 Р

>>

эндобдж

77 0 объект

>

эндобдж

78 0 объект

[

79 0 Р

]

эндобдж

79 0 объект

>

эндобдж

80 0 объект

>/Кодировка >>>

/DA (/Helv 0 Tf 0 г )

>>

эндобдж

153 0 объект

>

ручей

Hb«f`: Ȁ

Физико-механические свойства обычного портландцемента

Контекст 1

. .. детали гранулометрического состава мелких заполнителей представлены на рисунке 1 2. В качестве цемента использовался обычный портландцемент (OPC) (марка 40) производства завода «Tam Diep» (Вьетнам), удельный вес 3,14 г/см 3 . Результаты экспериментов по физико-механическим свойствам цемента представлены в таблице 1, а результаты химических составов — в таблице 2. 3. Золошлак (ЗШ) ТЭС «Вунг Анг» (Вьетнам) Класс F с удельным весом 2,22 г/см 3 , объем естественно-пористого состояния 860 кг/м 3 и водопотребность 27.8%. Остаточное содержание на сите 0,09 мм составляет 10,5%. …

.. детали гранулометрического состава мелких заполнителей представлены на рисунке 1 2. В качестве цемента использовался обычный портландцемент (OPC) (марка 40) производства завода «Tam Diep» (Вьетнам), удельный вес 3,14 г/см 3 . Результаты экспериментов по физико-механическим свойствам цемента представлены в таблице 1, а результаты химических составов — в таблице 2. 3. Золошлак (ЗШ) ТЭС «Вунг Анг» (Вьетнам) Класс F с удельным весом 2,22 г/см 3 , объем естественно-пористого состояния 860 кг/м 3 и водопотребность 27.8%. Остаточное содержание на сите 0,09 мм составляет 10,5%. …

Контекст 2

… детали гранулометрического состава мелких заполнителей показаны на рисунке 1 2. В качестве цемента использовался обычный портландцемент (OPC) (марка 40), произведенный на заводе «Tam Diep» (Вьетнам), удельный вес 3,14 г/см 3 . Результаты экспериментов по физико-механическим свойствам цемента представлены в таблице 1, а результаты химических составов – в таблице 2. 3. Золошлак (ЗШ) ТЭС «Вунг Анг» (Вьетнам) Класс F с удельным весом 2 .22 г/см 3 , объем естественно-пористого состояния 860 кг/м 3 и водопотребность 27,8%. Остаточное содержание на сите 0,09 мм составляет 10,5%. …

3. Золошлак (ЗШ) ТЭС «Вунг Анг» (Вьетнам) Класс F с удельным весом 2 .22 г/см 3 , объем естественно-пористого состояния 860 кг/м 3 и водопотребность 27,8%. Остаточное содержание на сите 0,09 мм составляет 10,5%. …

Контекст 3

… детали гранулометрического состава мелких заполнителей показаны на рисунке 1 2. В качестве цемента использовался обычный портландцемент (OPC) (марка 40), произведенный на заводе «Tam Diep» (Вьетнам), удельный вес 3,14 г/см 3 . Экспериментальные результаты физико-механических свойств цемента представлены в таблице 1, а результаты химических составов представлены в таблице 2.3. Золошлаковый остаток (ЗШ) ТЭС «Вунг Анг» (Вьетнам) класса F с удельным весом 2,22 г/см 3 , объемом естественно-пористого состояния 860 кг/м 3 и водопотребностью 27,8%. Остаточное содержание на сите 0,09 мм составляет 10,5%. …

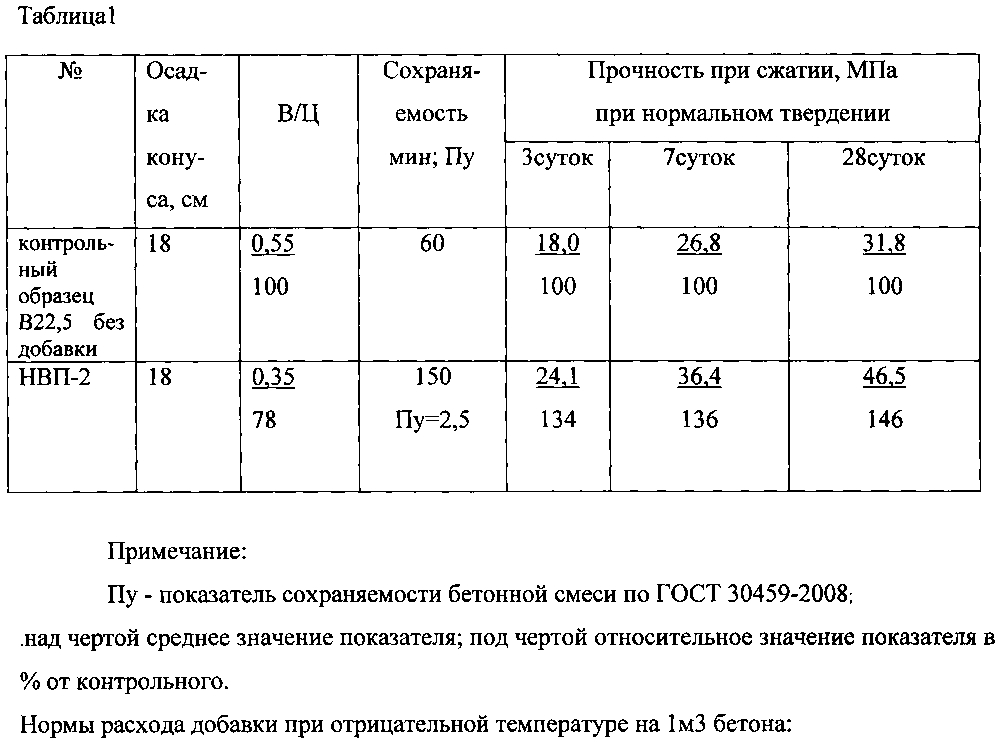

Особенности создания высокопрочных бетонов для бетонирования монолитных конструкций в условиях Крайнего Севера

%PDF-1. 7

7

%

1 0 объект

>

/UserRestrictions 18 0 Ч

/ModDate (D:20141013005547)

/МаксГИД 13

/Изменения [19 0 Р 20 0 Р]

>>

/ Тип / Каталог

/PageLabels 21 0 R

>>

эндобдж

22 0 объект

>

эндобдж

2 0 объект

>

ручей

приложение/pdf10.1016/j.proeng.2013.04.036

doi:10.1016/j.proeng.2013.04.036

doi:10.1016/j.proeng.2013.04.036 журналProcedia Engineering© 2013 Авторы показывают Опубликовано Elsevier BV Открытый доступ по лицензии CC BY-NC-ND. 2013.04.0366.410.1016/j.proeng.2013.04.036noindex4.31Infix ProWindowsElsevier2013-07-04T01:18:23+05:302014-10-29T11:36:14+05:302014-10-29T11:36:14+05 :30TrueAcrobat Distiller 10.0.0 (Windows)uuid:0b8a6fb2-eb78-423d-bca6-8aa5ecf855b6uuid:dd3ba834-5810-4422-962c-a6117aa8a44a

конечный поток

эндобдж

3 0 объект

>

эндобдж

4 0 объект

>

эндобдж

5 0 объект

>

ручей

25460

конечный поток

эндобдж

6 0 объект

>

эндобдж

7 0 объект

>

эндобдж

8 0 объект

>

эндобдж

9 0 объект

>

эндобдж

10 0 объект

>

эндобдж

11 0 объект

>

эндобдж

12 0 объект

>

эндобдж

13 0 объект

>

эндобдж

14 0 объект

>

эндобдж

15 0 объект

>

эндобдж

16 0 объект

>

эндобдж

17 0 объект

>

эндобдж

18 0 объект

>

эндобдж

19 0 объект

>

эндобдж

20 0 объект

>

эндобдж

21 0 объект

>

эндобдж

23 0 объект

>

/Цветное пространство >

/ Шрифт>

/ProcSet [/PDF /текст /ImageB]

/ExtGState >

>>

/Тип /Страница

>>

эндобдж

24 0 объект

>

/ Шрифт>

/ProcSet [/PDF /текст]

/ExtGState >

>>

/Тип /Страница

>>

эндобдж

25 0 объект

>

/ Шрифт>

/ProcSet [/PDF /текст]

/ExtGState >

>>

/Тип /Страница

>>

эндобдж

26 0 объект

>

/Цветное пространство >

/ Шрифт>

/ProcSet [/PDF /текст /ImageC /ImageI]

/ExtGState >

>>

/Тип /Страница

>>

эндобдж

27 0 объект

>

/Цветное пространство >

/ Шрифт>

/ProcSet [/PDF /текст /ImageC]

/ExtGState >

>>

/Тип /Страница

>>

эндобдж

28 0 объект

>

/ Шрифт>

/ProcSet [/PDF /текст]

/ExtGState >

>>

/Тип /Страница

>>

эндобдж

29 0 объект

>

эндобдж

30 0 объект

>

эндобдж

31 0 объект

>

/А 85 0 Р

/С [0. /)y :ԿXgV=f!|e q[{0YW+C

/)y :ԿXgV=f!|e q[{0YW+C

y/s4A97%I XD_-luo>oDshE*%JJҼUptIx

M*9bBO|@iC?2Y%)I

;?F F~*

—7e67b6a7-e4e8-4034-b997-44ebf160c591

Content-Disposition: форма-данные; name=»Композиции битумно-минеральные для мощения тротуарной плиткой.pdf»; filename=»Композиции битумно-минеральные для мощения тротуарной плиткой.pdf»; имя_файла*=utf-8»Битум%20минерал%20композиции%20для%20брусчатка%20со%20стеклобой.pdf

%PDF-1.7

%

303 0 объект

>

эндобдж

внешняя ссылка

303 112

0000000016 00000 н

0000003452 00000 н

0000003691 00000 н

0000003718 00000 н.

0000003784 00000 н

0000003820 00000 н

0000004358 00000 н

0000004522 00000 н

0000004687 00000 н

0000004852 00000 н

0000005017 00000 н

0000005182 00000 н

0000005347 00000 н

0000005512 00000 н

0000005677 00000 н

0000005841 00000 н

0000006006 00000 н

0000006171 00000 н

0000006336 00000 н

0000006501 00000 н

0000006659 00000 н

0000006824 00000 н

0000006971 00000 н

0000007119 00000 н

0000007265 00000 н.

0000007409 00000 н

0000007550 00000 н.

0000007703 00000 н

0000007857 00000 н

0000008011 00000 н

0000008168 00000 н

0000008337 00000 н

0000008481 00000 н

0000008561 00000 н

0000008641 00000 н

0000008721 00000 н

0000008799 00000 н

0000008877 00000 н

0000008956 00000 н

0000009034 00000 н

0000009113 00000 н

0000009191 00000 н

0000009270 00000 н

0000009349 00000 н

0000009427 00000 н

0000009506 00000 н

0000009584 00000 н

0000009663 00000 н

0000009742 00000 н

0000009821 00000 н

0000009899 00000 н

0000009978 00000 н

0000010055 00000 н

0000010135 00000 н

0000010216 00000 н

0000010297 00000 н

0000010378 00000 н

0000010459 00000 п.

0000010539 00000 н

0000010619 00000 п.

0000010699 00000 н

0000010779 00000 н

0000010859 00000 н

0000011066 00000 н

0000011663 00000 н

0000011822 00000 н

0000012274 00000 н

0000012377 00000 н

0000012905 00000 п.

0000013129 00000 н

0000013540 00000 н

0000015383 00000 н

0000017107 00000 н

0000017285 00000 н

0000017451 00000 н

0000017655 00000 н

0000017724 00000 н

0000018378 00000 н

0000018581 00000 н

0000018874 00000 н

0000018945 00000 н

0000019460 00000 н

0000021114 00000 н

0000021298 00000 н

0000021541 00000 н

0000023048 00000 н

0000023424 00000 н

0000023712 00000 н

0000025503 00000 н

0000027313 00000 н

0000027664 00000 н

0000029579 00000 н

0000031666 00000 н

0000037925 00000 н

0000038277 00000 н

0000044065 00000 н

0000044694 00000 н

0000047832 00000 н

0000049556 00000 н

0000049807 00000 н

0000096826 00000 н

0000122378 00000 н

0000122435 00000 н

0000122651 00000 н

0000122764 00000 н

0000122869 00000 н

0000122999 00000 н

0000123163 00000 н

0000123287 00000 н

0000123433 00000 н

0000003282 00000 н

0000002588 00000 н

трейлер

]/Предыдущая 610417/XRefStm 3282>>

startxref

0

%%EOF

414 0 объект

>поток

hb«`a` ̀

|

PDF-файлы можно просматривать с помощью Acrobat® Reader® Глава 2.Теоретическое руководствоОбъемные модули и модули сдвигаМодуль Юнга бетона зависит от прочности бетона, как показано в таблице 1. Эти измерения взяты из уравнения в CEB, как показано на рисунке 74:

Рис. 74. Уравнение. Модуль Юнга по умолчанию E . Здесь E — модуль Юнга, а E C = 18,275 МПа (2,651 фунт/кв.Это значение E C предназначено для симуляций, которые моделируются линейно по отношению к пику (без предпикового упрочнения). Коэффициент Пуассона обычно принимается в пределах от 0,1 до 0,2. Здесь выбрано значение η = 0,15, и предполагается, что оно остается постоянным с прочностью бетона. Основываясь на этой информации, объемные модули и модули сдвига по умолчанию ( K и G ) в таблице 1 получены из классических соотношений между константами жесткости, как показано на рисунке 75:

Рис. Уравнения на рис. 74 и рис. 75 реализованы в процедурах инициализации модели бетона для установки модулей бетона по умолчанию в зависимости от прочности бетона на сжатие. В качестве альтернативы Комитет 318 ACI предлагает формулу для модуля упругости, показанную на рис. 76:

Рисунок 76. Уравнение. Модуль Юнга ACI, E c . , где w c — плотность бетона в килограммах на кубический метр (кг/м 3 ). Для бетона нормальной массы с w c = 2286 кг/м 3 (5040 фунтов на кубический фут (фунт/фут 3 )), эта формула сводится к уравнению, показанному на рисунке 77:

Рис. 77. Уравнение. Приведенный модуль Юнга ACI, E c . Эта формула дает модули Юнга, которые находятся в пределах ±9 процентов от значений, указанных на рисунке 74, как показано в таблице 2.

ГПа = гигапаскалей МПа = мегапаскалей ksi = тысяч фунтов на квадратный дюйм psi = фунты на квадратный дюйм

Поверхность трехосного сжатия Уравнение поверхности текучести TXC соответствует четырем измерениям прочности. Для приложений безопасности на дорогах представляют интерес, прежде всего, режимы растяжения и низкого ограничивающего давления. Измерения прочности приведены в таблице 3. Измерения одноосного сжатия и растяжения взяты из таблиц и информации, представленной в CEB.Измерение трехосного растяжения равно измерению одноосного растяжения. Этот выбор, наряду с соответствующим выбором трехинвариантных масштабных коэффициентов, будет моделировать двухосное растяжение, приблизительно равное одноосному растяжению. Это рекомендация CEB. Измерение TXC (разность главных напряжений) взято из анализа данных испытаний.

Уравнение поверхности текучести TXC связывает прочность с давлением через четыре параметра, как показано на рисунке 78:

Рис. При каждом значении неограниченной прочности на сжатие четыре параметра прочности ( α, λ, β, θ ) одновременно подгоняются к четырем значениям прочности с помощью итерационной процедуры. Подобранные значения для пяти уровней прочности приведены в таблице 4. Очевидно, что пользователь может захотеть проанализировать бетон с прочностью, отличной от пяти перечисленных. Для этого квадратные уравнения как функция прочности на неограниченное сжатие подгоняются через каждый параметр, P , как показано на рисунке 79:

Рис. 79.Уравнение. Параметр интерполяции P . Для поверхности текучести TXC параметр P представляет либо α, λ, β, , либо q . Установленные значения A P , B P P и C P Приведены в Таблице 5. Установленные значения A P , B P , и C P для всех других входных параметров модели бетона (поверхности текучести TOR и TXE, предел, параметры повреждения, скорости воздействия) приведены в последующих разделах.

МПа -1 = 0,006895 psi -1

фунтов на квадратный дюйм = 145,05 МПа МПа -1 = 0,006895 psi -1 МПа -2 = 0,000047538 psi -2 МПа -3 = 0,000000328 psi -3 Трехосные поверхности растяжения и крученияМасштабирующие функции Рубина определяют прочность бетона для любого напряженного состояния относительно прочности TXC. (17) Соотношение прочности показано на рисунке 80:

Рис. 80.Уравнение. Наиболее общая форма для Q 1 , Q 2 . , где Q 1 — отношение прочности TOR/TXE, а Q 2 — отношение прочности TXE/TXE. Каждое соотношение может оставаться постоянным или изменяться в зависимости от давления.

МПа -1 = 0,006895 psi -1

МПа -1 = 0,006895 psi -1 Опять же, поскольку пользователи могут захотеть проанализировать бетон с прочностью, отличной от пяти перечисленных, квадратные уравнения как функция прочности на неограниченное сжатие подходят для каждого набора значений параметров для поверхностей TOR и TXE.Коэффициенты квадратного уравнения ранее были приведены в таблице 5. Расположение крышки, форма и параметры закалкиПараметры колпачка выбираются путем подгонки кривых давление-объемная деформация, измеренных при испытаниях на гидростатическое сжатие и одноосную деформацию. Подгонки по умолчанию, приведенные в Таблице 8, основаны на следующих данных и допущениях:

Пример кривой давление-объемная деформация из моделирования изотропного сжатия приведен на рисунке 81. На этом рисунке показано, как каждый параметр влияет на форму кривой. Исходное положение колпачка зависит от прочности на сжатие. Квадратное уравнение используется для определения местоположения крышки при прочности на сжатие, отличной от пяти, указанных в таблице.

фунтов на квадратный дюйм = 145,05 МПа

фунтов на квадратный дюйм = 145,05 МПа Рис. 81. График. Это моделирование изотропного сжатия демонстрирует, как параметры крышки задают форму кривой давления-объемной деформации. Параметры повреждений Бетон размягчается в режимах растяжения и низкого всестороннего давления. .

Рис. 82.Уравнение. Энергия разрушения по умолчанию G F .

кПа-см = килопаскаль-сантиметр 1 кПа-см = 0,05710 фунтов на квадратный дюйм Здесь G F0 — энергия разрушения при f ¢c = 10 МПа (1450 фунтов на кв. дюйм) в зависимости от максимального размера заполнителя. CEB фактически указывает значение G F0 как 5,8 для 32-мм (1,26-дюймового) заполнителя, но оно было заменено на 3,8, чтобы G F соответствовало табличным значениям CEB.Подгонка квадратного уравнения к этим значениям G F0 в зависимости от размера заполнителя в мм: C P = 1,9334 кПа-см. Энергии разрушения при растяжении, рассчитанные по уравнению на Рисунке 82 для пяти удельных значений прочности бетона, приведены в Таблице 10. Прочность на неограниченное сжатие, МПа (psi) |

8 мм (0,31 дюйма) Совокупный кПа-см (psi-дюймы) |

16 мм (0,62 дюйма) Совокупный кПа-см (psi-дюймы) |

32 мм (1,26 дюйма) Совокупный кПа-см (psi-дюймы) |

|

||

| 20 (2901) | 4,0 | 5,0 | 6,5 | |||

|---|---|---|---|---|---|---|

| 28 (4061) | 5.0 | 6,0 | 8,0 | |||

| 38 (5 511) | 6,5 | 7,5 | 9,5 | |||

| 48 (6 962) | 7,0 | 9,0 | 1,15 | |||

| 58 (8 412) | 8,5 | 1,05 | 1,30 | |||

1 кПа-см = 0,05710 фунтов на квадратный дюйм

Модель материала бетона требует указания энергий разрушения при одноосном растягивающем напряжении, одноосном сжимающем напряжении и чистом напряжении сдвига. Значения по умолчанию для энергии разрушения при растяжении задаются уравнением на рисунке 82. Значения по умолчанию для энергии разрушения при сжатии установлены равными 100-кратной энергии разрушения при растяжении. Значения по умолчанию для энергии разрушения при сдвиге устанавливаются равными энергии разрушения при растяжении.

Значения по умолчанию для энергии разрушения при растяжении задаются уравнением на рисунке 82. Значения по умолчанию для энергии разрушения при сжатии установлены равными 100-кратной энергии разрушения при растяжении. Значения по умолчанию для энергии разрушения при сдвиге устанавливаются равными энергии разрушения при растяжении.

Другими требуемыми входными параметрами являются пороги хрупкого и пластичного повреждения и максимальные уровни повреждения:

- Каждый порог повреждения устанавливает уровень энергии упругой деформации, при котором начинается размягчение.Порог хрупкого разрушения устанавливается равным уровню энергии упругой деформации при неограниченном растяжении при максимальном напряжении. Порог вязкого разрушения устанавливается равным уровню энергии упругой деформации при неограниченном сжатии при максимальном напряжении.

- Форма кривых смягчения задается параметрами B и D . Значение B = 100,0 задается при сжатии для постепенного начального размягчения (плоская вершина).

Значение D = 0,1 установлено при растяжении для хрупкого начального размягчения (заостренная вершина).

Значение D = 0,1 установлено при растяжении для хрупкого начального размягчения (заостренная вершина). - Параметры максимального урона задают максимальные уровни урона, достигаемые при неограниченном сжатии и растяжении. Максимальные уровни повреждения установлены равными 0,99 как для хрупких, так и для пластичных составов.

Параметры скорости деформации

Бетон

демонстрирует увеличение прочности с увеличением скорости деформации (см. Рисунок 13 и Рисунок 14). Данные обычно представляются в виде отношения динамической и статической прочности, называемого коэффициентом динамического увеличения (DIF).CEB предоставляет спецификации для DIF, как описано в приложении D. Однако спецификации CEB не очень хорошо соответствуют данным по растяжению, ранее показанным на рис. 14. Таким образом, DIF, используемый и показанный на рис. 83, основан на опыте разработчика различные оборонные контракты, особенно для бетона с прочностью около 90 125 f 90 126 ‘ 90 125 c 90 126 = 45 МПа (6527 фунтов на квадратный дюйм). Эти характеристики хорошо согласуются с данными о растяжении и сжатии, показанными ранее на рисунках 13 и 14.

Эти характеристики хорошо согласуются с данными о растяжении и сжатии, показанными ранее на рисунках 13 и 14.

Спецификации

DIF приблизительно удовлетворяются путем проведения многочисленных расчетов и выбора параметров влияния скорости вязкопластичности методом проб и ошибок. Параметры вязкопластичности применяются к составам пластичности, повреждения и энергии разрушения. Этими параметрами являются η 0t и n t для подгонки данных одноосного растяжения, и η 0c и n cКоэффициенты квадратного уравнения зависят от прочности на неограниченное сжатие, но не зависят от размера заполнителя.

Параметры по умолчанию в натяжении N T T = 0,48, с коэффициентом квадратичного уравнения для η 0T A P = 8.0614774E-13 , B P = -9.777367193 -10 и C P = 5,0752351E-05 для времени в секундах и напряжения в фунтах на квадратный дюйм. Параметры по умолчанию в сжатии N C = 0,78, с квадратичными коэффициентами уравнения для η 0C из A P = 1.2772337-11 , B P = -1.0613722E-07 , и С Р = 3,203497-04. Параметры влияния скорости при чистом напряжении сдвига устанавливаются равными параметрам при растяжении через Srate = 1.

Параметры по умолчанию в сжатии N C = 0,78, с квадратичными коэффициентами уравнения для η 0C из A P = 1.2772337-11 , B P = -1.0613722E-07 , и С Р = 3,203497-04. Параметры влияния скорости при чистом напряжении сдвига устанавливаются равными параметрам при растяжении через Srate = 1.

Пределы перенапряжения при растяжении ( открытый ) и сжатии ( сверхс ) ограничивают эффекты скорости при высоких скоростях деформации (> 100).Коэффициенты перенапряжения квадратичных уравнений для 0 — A P = 1.309663E-02 MPA -1

5, B P = -0.3927659, и C P = 21,45 МПа. Они обеспечивают пределы перенапряжения при растяжении и сжатии 21 МПа (3046 фунтов на квадратный дюйм) при неограниченной прочности на сжатие 30 МПа (4351 фунт на квадратный дюйм).

В литературе содержится противоречивая информация о том, зависит ли энергия разрушения от скорости деформации. Одна из возможностей состоит в том, чтобы смоделировать энергию разрушения независимо от скорости деформации ( repow = 0). Другая возможность состоит в том, чтобы увеличить энергию разрушения со скоростью деформации, умножив статическую энергию разрушения на DIF ( repow = 1). Опыт разработчика заключался в том, чтобы увеличить значение энергии разрушения со скоростью деформации; следовательно, repow = 1 является значением по умолчанию. Это значение обеспечивает хорошую корреляцию с тестовыми данными для большинства проблем, проанализированных и обсуждаемых в сопутствующем отчете об оценке конкретной модели. (1) Однако моделирование рельсов моста Texas T4 лучше всего коррелирует с данными, если энергия разрушения увеличивается с квадратным корнем скорости деформации ( repow = 0,5).

Одна из возможностей состоит в том, чтобы смоделировать энергию разрушения независимо от скорости деформации ( repow = 0). Другая возможность состоит в том, чтобы увеличить энергию разрушения со скоростью деформации, умножив статическую энергию разрушения на DIF ( repow = 1). Опыт разработчика заключался в том, чтобы увеличить значение энергии разрушения со скоростью деформации; следовательно, repow = 1 является значением по умолчанию. Это значение обеспечивает хорошую корреляцию с тестовыми данными для большинства проблем, проанализированных и обсуждаемых в сопутствующем отчете об оценке конкретной модели. (1) Однако моделирование рельсов моста Texas T4 лучше всего коррелирует с данными, если энергия разрушения увеличивается с квадратным корнем скорости деформации ( repow = 0,5).

Рис. 83. График. Приблизительное динамическое увеличение растяжения и сжатия

факторов для поведения конкретной модели по умолчанию.

03.01-02

03.01-02 (www.ncma.org)

(www.ncma.org)

75.Уравнение. Модули сдвига и объемного сжатия, G и K .

75.Уравнение. Модули сдвига и объемного сжатия, G и K .

15

15  фунтов на кв. дюйм)

фунтов на кв. дюйм)  Следовательно, первое и наиболее распространенное измерение – это неограниченное сжатие, при котором давление составляет одну треть силы.Второе измерение — это одноосное натяжение, которое часто называют прямым натяжением. Третье измерение трехосного растяжения (равное растяжение в трех направлениях), которое устанавливает вершину поверхности текучести TXC. Четвертое измерение – TXC при заданном давлении. Выбранное давление составляет 70 МПа (10 153 фунтов на кв. дюйм). Подгонка к этому измерению фиксирует поверхность текучести при низком и умеренном давлении.

Следовательно, первое и наиболее распространенное измерение – это неограниченное сжатие, при котором давление составляет одну треть силы.Второе измерение — это одноосное натяжение, которое часто называют прямым натяжением. Третье измерение трехосного растяжения (равное растяжение в трех направлениях), которое устанавливает вершину поверхности текучести TXC. Четвертое измерение – TXC при заданном давлении. Выбранное давление составляет 70 МПа (10 153 фунтов на кв. дюйм). Подгонка к этому измерению фиксирует поверхность текучести при низком и умеренном давлении.  Например:

Например:  6 (232)

6 (232)  78.Уравнение. Сила ТХС.

78.Уравнение. Сила ТХС.

5

5  1748e-02

1748e-02  8697e-07

8697e-07  Подгонки этих уравнений к данным по умолчанию приведены в Таблице 6 и Таблице 7 и основаны на следующих данных и предположениях:

Подгонки этих уравнений к данным по умолчанию приведены в Таблице 6 и Таблице 7 и основаны на следующих данных и предположениях:  В этом случае Q 2 устанавливается для получения прочности на двухосное сжатие это примерно на 15 процентов больше, чем прочность на одноосное сжатие ( f ‘ BC = 1,15 f ‘ C ), как указано в CEB. Эта спецификация CEB согласуется с данными ссылки 16.Эта ссылка предполагает двухосную прочность на сжатие, которая примерно на 16 процентов выше, чем неограниченная прочность на сжатие.

В этом случае Q 2 устанавливается для получения прочности на двухосное сжатие это примерно на 15 процентов больше, чем прочность на одноосное сжатие ( f ‘ BC = 1,15 f ‘ C ), как указано в CEB. Эта спецификация CEB согласуется с данными ссылки 16.Эта ссылка предполагает двухосную прочность на сжатие, которая примерно на 16 процентов выше, чем неограниченная прочность на сжатие.  74735

74735  66

66

Как правило, максимальное пластическое изменение объема примерно равно пористости воздушных полостей. Значение 0,05 указывает на пористость по воздуху, равную 5 процентам. Не ожидается, что поры в средствах обеспечения безопасности на дорогах полностью уплотнятся. Таким образом, этот параметр установлен для обеспечения разумной формы кривой давления-объемной деформации в режиме от низкого до среднего давления, применимого к испытаниям на безопасность на дорогах.

Как правило, максимальное пластическое изменение объема примерно равно пористости воздушных полостей. Значение 0,05 указывает на пористость по воздуху, равную 5 процентам. Не ожидается, что поры в средствах обеспечения безопасности на дорогах полностью уплотнятся. Таким образом, этот параметр установлен для обеспечения разумной формы кривой давления-объемной деформации в режиме от низкого до среднего давления, применимого к испытаниям на безопасность на дорогах.  Коэффициенты квадратного уравнения: A P = 8.769178e-03 МПа -1 , B P = -7,3302306e-02 и C P = 84,85 МПа (12 306 фунтов на кв. дюйм) .

Коэффициенты квадратного уравнения: A P = 8.769178e-03 МПа -1 , B P = -7,3302306e-02 и C P = 84,85 МПа (12 306 фунтов на кв. дюйм) .  05

05  В целях моделирования энергия разрушения определяется как площадь под участком размягчения кривой напряжения-смещения от пикового напряжения до полного разупрочнения. Одно уравнение в CEB связывает измеренную энергию разрушения при растяжении с пределом прочности при неограниченном сжатии и максимальным размером заполнителя, как показано на рисунке 82:

В целях моделирования энергия разрушения определяется как площадь под участком размягчения кривой напряжения-смещения от пикового напряжения до полного разупрочнения. Одно уравнение в CEB связывает измеренную энергию разрушения при растяжении с пределом прочности при неограниченном сжатии и максимальным размером заполнителя, как показано на рисунке 82:  26 дюймов)

26 дюймов)  Значение D = 0,1 установлено при растяжении для хрупкого начального размягчения (заостренная вершина).

Значение D = 0,1 установлено при растяжении для хрупкого начального размягчения (заостренная вершина).