Пластификатор для эпоксидной смолы для чего нужен: Пластификатор для эпоксидной смолы. Для чего нужен, виды, применение

Пластификаторы для эпоксидки: стандартные и нестандартные

В самых распространенных в России эпоксидных смолах типа ЭД-20 и ЭД-22, Могут присутствовать какие-либо добавки. Все зависит от того, для каких целей выпущена та или иная разновидность компаунда, то есть самой эпоксидной основы.

Наиболее насыщенны всевозможным добавками эпоксидные клеи: в них к основе уже добавлены наполнители, некоторые пластификаторы, и, возможно, разбавители. Если же создатели эпоксидного состава не ставят перед собой задачу поставить на рынок именно клей, а предлагают потребителю эпоксидную основу, с которой можно делать все что угодно, в такой основе не содержится ничего, кроме, разве что, разбавителя – для лучшей текучести, что бывает очень важным при использовании такой смолы для творчества. Но такие вводимые в основу вещества всегда служат главному – прочности получаемых отливок или площадных заливок.

Придание смоле противоположных свойств

Но иногда жесткость выступает в качестве нежелательного фактора, и требуется, наоборот, некоторая гибкость изделия – при одновременном сохранении прочности на разрыв или сжатие. В таких случаях применяют специально выпускаемые промышленностью пластификаторы, способные на выходе после применение придавать материалу отливок заданные свойства.

В данном материале мы рассмотрим стандартные пластификаторы, применение которых по отдельности или в комплексе может придать изготавливаемым из смолы изделиям совершенно неожиданные качества: вязкость при сохранении прочности, гибкость, даже некоторую упругость при воздействии на нее в попытке продавить. Дополнительно расскажем о нестандартных способах придания отливкам из эпоксидки свойств, присущих, например, специальным клеям.

Стандартные составы, выпускаемые промышленностью

Дэг-1 — алифатический состав. По существу, это тоже эпоксидный компаунд, такой же по назначению, как смола ЭД-20 или ЭД-22. Но, введенный до отвердителя в эпоксидную основу, в дальнейшем, после застывания, сделает ее гибкой и эластичной. В массе прозрачная, но имеет коричневатый, цвета очень слабо заваренного чая, оттенок, совершенно незаметный в небольших отливках, а тем более при заливке площадей тонким слоем до 3-5 мм. В основную смолу Дэг-1 добавляют в количестве от 2% до 10% от основы.

Если же при отливках изделий требуется абсолютная прозрачность бесцветность, то применяют пластификатор S-7106. Он эффективен, кроме эластичности и прочности обеспечит отливкам из эпоксидки термостойкость и гидрофобность. Сравнительно недорогой и качественный пластификатор.

ДБФ — дибутилфталат. Имеет небольшой недостаток в виде тенденции к отслаиванию в эпоксидном компаунде. Для того, чтобы этого не происходило, в пластификатор, перед тем, как добавить его в саму эпоксидную основу, вводят небольшое количество аэросила и хорошо перемешивают оба компонента. Затем смесь вливают в компаунд, тщательно размешивают до полного соединения, только после этого в смесь добавляют отвердитель.

Приготовление рабочей смеси тоже имеет свои особенности: пластификатор вводят в смолу в соотношении 1 к 10, медленно нагревают до 50-55°C градусов и в таком виде постоянно перемешивают около полутора-двух часов. Для этого лучше, конечно, использовать какое-нибудь механическое приспособление. Только потом в смесь, после охлаждения ее до 30-35°C градусов, добавляют отвердитель.

Этот пластификатор применяют также для разжижения получаемых составов, когда нужно обеспечить хорошую текучесть для заливок форм при изготовлении ювелирных украшений и поделок, для литья светильников или ваз. Добавление ДБФ почти на 100% гарантирует отсутствие в отливках трещин, что иногда бывает при послойной заливке массивных изделий.

Нужно иметь в виду, что в специальной смоле для творчества уже присутствуют все необходимые добавки и пластификаторы в их числе. От этого и цена такой смолы бывает более высокой, т.к. она уже готова к работе.

Иногда добавление готовых стандартных пластифицирующих составов препятствует замыслу:

- оттенок они на выходе дадут не тот;

- скорость застывания будет слишком большой;

- свойства полученного эпоксидного состава будут далеки от того, что мастер замыслил сделать с ним.

Тогда на помощь придут нестандартные подходы.

Нестандартные вещества

В первую очередь это некоторые виды растительных масел, только не в виде «о’натюрель» – готовые к употреблению в пищу, а после придания им дополнительных свойств.

Льняное масло. Добавляется в компаунды перед введением в них отвердителя. В процентном соотношении с основным веществом это будет 1 к 100, где 1 – это масло. Для использования льняного масла в качестве пластификатора его сначала кипятят, а затем выставляют в открытой посуде (стеклянная баночка, прикрытая слоем марли, схваченной на горловине резинкой для того, чтобы в масло не попала пыль) на солнце. Под влиянием кислорода воздуха, да еще на солнце, масло быстро окисляется, у него появляется характерный горьковатый запах. Обычно это происходит на 6-8 день после того, как состав выставили на солнце и под воздействие кислорода воздуха.

После добавления окисленное масло тщательно перемешивают, пока с эпоксидной основой не образуется однородная масса. Потом в нее вводится отвердитель. Скорость схватывания такой смолы несколько ниже, особенно, если в качестве отвердителя используют ПЭПА. На выходе получается гибкая пластина, если отливали тонкий слой до 3-5 мм, или упругое, с затягиванием ямки или вмятины после воздействия, объемное изделие.

Касторовое масло. Да-да, то самое, которое с незапамятных времен использовали в качестве слабительного. Его добавление в компаунды также практикуется в соотношении 1 к 100. Окислять под солнцем и с помощью воздействия кислорода воздуха, как льняное масло, не нужно, в этом смысле использовать касторовое масло, как пластификатор, проще, чем льняное. Только вот приобрести его сложнее, разве что в аптеках с большим выбором традиционных средств.

Подобные растительные масла используют как пластификаторы для создания клеев с заданным свойствами. В основном с такими, как гибкость и износоустойчивость.

Пример, нужно подклеить отошедшую подметку или подошву. Клеть ее обычной эпоксидной смолой означает разрушить место склейки буквально на первых сотнях метров ходьбы, после нескольких сотен же циклов «изгиб-возвращение в исходное состояние». Эпоксидка полопается и разрушится. Добавление же пластификатора из растительного масла сделает такое клеевое соединение устойчивым на многократный изгиб.

Льняным и похожим на него растительными маслами разбавляется пигмент в тюбиках с масляными художественным красками. Поэтому, если нудно получить цветной клеящий или декоративный состав, то в качестве пластификатора можно использовать и такую масляную художественную краску.

Подбирать ее соотношение с эпоксидкой придется опытным путем для каждого цвета, из-за того, что художественные краски представляют собой окислы всевозможных металлов: кобальта, кадмия, цинка, свинца и т. д. Реагировать они с эпоксидными компаундами с отвердителями тоже будут по-разному. Кроме того, потом дополнительно нужно будет покрыть отлитые изделия или плоские заливки дополнительным тонким слоем чистой эпоксидной смолы с отвердителем и бесцветным пластификатором, потому что и после полного застывания отливки или заливки с художественной краской будут очень долго мазаться пигментами, не вступившими в реакцию полимеризации.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

Также наиболее дешевым и безопасным способом получения пластичного материала является уменьшение количества добавляемого отвердителя при неизменном качественном перемешивании смеси. Однако, для каждой смолы требуется определение количества отвердителя, которое определяется опытным путем.

Эпоксидная смола для творчества: выбор и использование

Интересные предметы ручной работы всегда были в цене. И сейчас они притягивают завораживающие взгляды, возгласы восхищения и толпы желающих повторить и превзойти успех. Эпоксидная смола для творчества – это именно тот материал, который поможет любому креативному мастеру запечатлеть в своём творении целый мир или даже Вселенную. Вместе с редакцией Homius узнаем больше о том, что из себя представляет подобный материал, и как с ним работать.

Интерьерное украшение из эпоксидной смолы и обычных попрыгунчиков

Интерьерное украшение из эпоксидной смолы и обычных попрыгунчиков

Содержание статьи

Эпоксидная смола – что это такое

Эпоксидка − одна из разновидностей синтетических олигомерных смол, которая появилась на рынке ещё в пятидесятых годах. Она просто «ворвалась» в строительный мир, расширяя области своего применения год за годом. Столько десятилетий прошло, а эпоксидная смола не только остаётся популярной в своём классическом виде, но и становится основой для создания новых материалов, работающих в разных областях. Такую распространённость эпоксидка получила в первую очередь благодаря своим свойствам и эксплуатационным качествам.

Как выглядит прозрачная эпоксидная смола в рабочем состоянии

Как выглядит прозрачная эпоксидная смола в рабочем состоянии

Основные свойства эпоксидной смолы

Одно из особенностей, отличающих эпоксидку от подобных составов,является способность кристаллизоваться, образуя невероятно плотную структуру под действием отвердителя. Получаемый застывающий материал характеризуется следующими свойствами:

Стекло на бетонном основании, залитое эпоксидкой

Стекло на бетонном основании, залитое эпоксидкой

- хорошие диэлектрические показатели;

Застывшая и охлаждённая смола практически не проводит электрический ток, поэтому из неё любят делать оригинальные светильники

Застывшая и охлаждённая смола практически не проводит электрический ток, поэтому из неё любят делать оригинальные светильники

- стойкость к воздействиям механического характера, температуры, химических веществ, воды;

Раковины из эпоксидки– дорого, долговечно и стильно

Раковины из эпоксидки– дорого, долговечно и стильно

- экологичность – не выделяются как при работе, так и во время эксплуатации какие-либо токсины или газы;

С помощью эпоксидной смолы получаются необычайно красивые и экологически безопасные украшения

С помощью эпоксидной смолы получаются необычайно красивые и экологически безопасные украшения

Эпоксидная смола также по праву получила «звание» − самый доступный материал для творчества. С подобным составом легко и просто работать. Нужно просто приловчиться. Поэтому именно на ней останавливаются многие новички, желающие проявить свои дизайнерские навыки в различных творческих направлениях.

эпоксидная смола

Область применения эпоксидной смолы для творчества

Как уже упоминалось, из эпоксидки делаются всевозможные изделия. Их условно можно разделить на несколько групп:

- Украшения – самые утончённые и нежные изделия ручной работы из подобной смолы. В силу того, что она хорошо сцепляется с любым основанием и не портит его, мастера приловчились делать «начинку» для своих украшений из засушенных цветов, насекомых, дерева, камня.

Маленький кусочек лета

Маленький кусочек лета - Предметы декора, светильники – изюминкой любого интерьера, как правило, становится какая-нибудь стильная вещица, от которой взгляд нельзя оторвать. Именно такие изделия и создаются из эпоксидки и сопутствующих материалов, например, дерева, бетона, стеклянных шариков, морских раковин, гирлянд и прочих интересных вещиц.

Понадобится ни один час, чтобы понять, из чего сделаны подобные стильные вещицы

Понадобится ни один час, чтобы понять, из чего сделаны подобные стильные вещицы - Мебель – одна из самых практичных предметов, которые можно изготовить с помощью эпоксидки. Кроме этого, подобная мебель несёт и декоративную нагрузку, придавая интерьеру или участку необычную красоту.

Стол из дерева и эпоксидки, навивающий морские мотивы

Стол из дерева и эпоксидки, навивающий морские мотивы - Посуда − подобные изделия из синтетической смолы делаются, но не для постоянного использования. Больше для декора кухни, столовой.

Интересная чаша для фруктов

Интересная чаша для фруктов - Вазы также частенько изготавливают из подобного синтетического материала. Такие изделия больше напоминают произведения современного искусства, нежели сосуды для цветов.

Необычная цветочная ваза

Необычная цветочная ваза - Рабочие поверхности – это мегапопулярное направление в области творчества с эпоксидкой. Чаще всего делают столешницы в ванную, кухню, подоконники, фартуки и прочее.

Рабочая поверхность из пивных крышек

Рабочая поверхность из пивных крышек

Хотя подобные изделия и изготавливаются из синтетических смол, для каждого типа работ предпочтительнее своя марка, обладающая определёнными свойствами.

Какой бывает эпоксидная смола для творчества

На сегодня существует более десятка видов эпоксидных смол. Отличаются между собой консистенцией, цветом, свойствами, плотностью эпоксидной смолы и прочими эксплуатационными характеристиками. Не все подобные составы используются для творчества. Рассмотрим основные виды подобного материала.

Характеристики популярной разновидности эпоксидной смолы ЭД-20

Наиболее «ходовой» маркой эпоксидки уже не одно десятилетие считается ЭД-20. В свою очередь, она производится первого и высшего сорта. Первосортный материал имеет повышенную вязкость и желтоватый цвет. Время её жизнедеятельности – не более 4 часов. Подобный синтетический продукт идеально подходит для применения в промышленности различного направления: авиа- , машино- , судостроение, электротехническая область. Зачастую эпоксидную смолу ЭД-20 применяют в качестве основы для клеев, герметиков, заливочных и пропиточных составов.

Изделие из технической синтетической смолы марки ЭД-20 первого сорта. Отличается мутностью и желтоватым оттенком

Изделие из технической синтетической смолы марки ЭД-20 первого сорта. Отличается мутностью и желтоватым оттенком

Другое дело − эпоксидная смола ЭД-20 высшего сорта, изготовленная специально для декоративных изделий. Характеризуется предельным уровнем прозрачности и хорошей вязкостью. С таким материалом довольно просто и приятно работать. Именно такой состав принято называть эпоксидной смолой для творчества. На рынке она представлена различными брендами производителей: от заграничных до отечественных.

эпоксидная смола эд-20

Ювелирный компаунд ЭД-20

Ювелирный компаунд ЭД-20

Самыми лучшими ювелирными смолами считаются такие марки, как Crystal Glass, Viva Dеcor, Epoxy. В зависимости от того, как их разведёшь, консистенция может быть густой или жидкой, но главное, что сам получаемый раствор без пузырьков и отлично принимает любую форму. Эти производители, как и прочие, выпускающие ювелирные компаунды, также работают со смолами ЭД-16, ЭД-22.

эпоксидная смола Crystal Glass

Прозрачная и цветная эпоксидная смола для заливки

Смотришь на работы из компаунда и удивляешься, насколько красивые и глубокие цвета у них. Где бы такой купить, и какая цена будет у эпоксидной смолы такого оттенка? Как уже говорилось выше, подобный синтетический состав бывает либо прозрачный, либо желтоватый, что последнее негативно отражается на эстетике изделия.

Жёлтая эпоксидка

Жёлтая эпоксидка

Для придания декоративности и дизайнерского цветового решения в изделиях из синтетической смолы выпускаются целые линии всевозможных пигментов и наполнителей. То, насколько ярким получится оттенок и равномерно промешается цвет, зависит от свойств приобретаемой марки компаунда и, несомненно, мастерства самого «творца». Поэтому только опыт и приобретаемые навыки помогут добиться нужных результатов.

Глитеры для эпоксидки

Глитеры для эпоксидки

глиттер для эпоксидной смолы

Колер для компаунда

Колер для компаунда

колер для эпоксидной смолы

Однако сравнительно недавно на российском рынке появился такой продукт для декорирования изделий, как мягкое стекло. Ещё его зачастую называют именно цветной эпоксидной смолой, так как в основе состава лежит именно такой синтетический материал. Представляет собой некую цветную пасту, предназначающуюся для нанесения на любую поверхность. При высыхании создаёт эффект маруанского стекла. Очень популярны такие составы при росписи стекла, создании витражей и прочих необычных вещиц.

Мягкое стекло от итальянского производителя

Мягкое стекло от итальянского производителя Маленькая Вселенная от Сатиши Томизу из мягкого стекла

Маленькая Вселенная от Сатиши Томизу из мягкого стекла Роспись стекла

Роспись стекла

Состав и компоненты для эпоксидной смолы

Обладая такими удивительными эксплуатационными характеристиками и уникальными качествами, все эпоксидные смолы, за исключением мягкого стекла, имеют одинаковый компонентный состав:

- дифенилолпропан;

- эпихлоргидрин;

- едкий натр.

Для каждой марки компаунда пропорции вышеперечисленных ингредиентов различны. Также в рецептуру, в зависимости от получаемых характеристик, вводятся дополнительные добавки. По сути, если есть в наличии химические приборы, из чего делают эпоксидную смолу и определённые навыки, то изготовить в домашних условиях такой материал можно самостоятельно. Но только полученный состав будет жёлтый и вязкий, что для ювелирной работы не очень хорошо.

Вообще, эпоксидная смола – это двухкомпонентный состав из самого компаунда и отвердителя. Но также существуют и прочие компоненты, помогающие улучшить свойства смолы и качество конечных изделий.

Отвердители эпоксидной смолы

Отвердитель – неотъемлемый «спутник» любой эпоксидки и составов на её основе. Без такого раствора кристаллизация раствора просто не произойдёт. Если приобретаете специальную ювелирную смолу, то в комплекте с основным составом всегда идёт и подходящий к ней отвердитель. Если покупается компаунд отдельно, то в соответствии с его характеристиками подбирается отвердитель:

- ПЭПА – самый дешёвый и популярный вид отвердителя. Работать с ним можно при комнатной температуре, и застывает он также при +23…+25°C примерно за 24 часа. Имеет слабый запах аммиака и вызывает раздражение при попадании на кожу. Однако легко смывается мыльной водой. Имеет желтоватый цвет и вязкость. Отличается мутностью. Хорошо работает со смолами марок ЭД-20, Epoxy-520 и прочими аналогичными составами. Не рекомендуется для заливки объёмных изделий;

ПЭПА

ПЭПА

отвердитель пэпа

- CHS-Hardener P-11 (Telalit 0210) − это тот же ПЭПА, только более чистый. Не имеет мутностей, и он абсолютно прозрачный. Также менее вязок. Хорошо работает со смолой ЭД-20 и прочими ювелирными составами, но не рекомендуется применять при заливке объёмных изделий;

- Epilox H 10-34 – модифицированный состав со средней вязкостью, по консистенции похож на обычное рафинированное подсолнечное масло. Абсолютно прозрачный. Работает при температуре +15°C. Хорошо подходит для заливки столешниц, наливных полов и прочих поверхностей;

- Telalit-590 – «последнее слово» в области эпоксидных смол. Представляет собой отвердитель нового поколения, обладающий чистой прозрачной структурой и вязкостью, как вода. Работать с ним можно при температуре +20…+25°C. Идеален для изготовления объёмных изделий и поверхностей.

отвердитель для эпоксидной смолы этал-45м

Отвердитель – обязательный композит любого компаунда. Однако, кроме него, существуют прочие составляющие для предания смоле дополнительных характеристик.

Пластификаторы для эпоксидной смолы

Пластификаторы – специальные добавки, устраняющие мелкие недостатки составов, наделяя их определёнными свойствами, например, разбавляют до нужной степени вязкости, устраняют ломкость, повышают прочность. А при заливке больших объёмов без пластификаторов просто не обойтись. Существуют различные виды подобных добавок:

- S-7106 – сравнительно недорогой и качественный пластификатор, повышающий пластичность, гидрофобность, термостойкость и прочность эпоксидной смолы при застывании. Имеет абсолютную прозрачность;

пластификатор для эпоксидной смолы

- ДЭГ-1 – это разновидность эпоксидных смол. Однако она является также отличным пластификатором, придающим компаунду эластичность. Имеет коричневый оттенок, но это не мешает делать с его использованием прозрачные изделия;

пластификатор для эпоксидной смолы ДЭГ-1

- ДБФ – универсальный пластификатор, применяемый не только для разжижения компаундов, но и прочих синтетических составов, например, «холодного фарфора». Хорошо устраняет трещиносклонность. Но для удержания его в эпоксидке в пластификатор следует добавить предварительно аэросил. Смешанный компаунд с таким пластификатором может храниться долгое время в закрытой таре.

пластификатор для эпоксидной смолы ДБФ

ДБФ

ДБФ

В специальной смоле для творчества уже присутствуют все необходимые пластификаторы и присадки. Поэтому стоимость у неё выше, и работать с подобным составом намного проще.

Растворители для эпоксидной смолы

Для снижения вязкости эпоксидки, которая увеличивается со временем, до применения современных пластификаторов применялись растворители. Сегодня же с этой практикой потихонечку «завязывают», так как подобные составы не так легко достать, стоит немало, да и переборщить с дозировкой очень легко, что отразится на качестве изделий. Поэтому всё чаще отдают предпочтение пластификаторам или модифицированным смолам, которые не нуждаются в растворителях.

Внимание! Для чистки инструментов, мытья рук и поверхностей от остатков смолы также необходимы подобные разжижители. Хорошо с этим справляется Уайт-спирит, ацетон, бензин. Но добавлять в готовые компаунды такие растворители крайне не рекомендуется.

Наполнители для эпоксидной смолы

В качестве наполнителя для компаунда может использовать практически всё что угодно. Некоторые из таких наполнителей придают изделиям не только декоративный вид, но ещё и дополнительные эксплуатационные качества:

- разнофракционная мраморная крошка, измельчённый змеевик и гранит – дроблёный камень «под стеклом» всегда выглядел интересно, к тому же он даёт дополнительную прочность, поэтому часто именно такой наполнитель используют для заливки столешниц и полов;

- кварцевый песок не растворим в эпоксидке, и с помощью его использования можно создать настоящее присутствие пляжа в комнате;

- глитеры, алюминиевая пудра и красители – добавляют цвета и блеска любым изделиям;

- цемент – своеобразный наполнитель, придающий бетонный цвет изделию и повышенную прочность;

- древесная мука – хорошо повышает вязкость и применяется в основном, когда используют дерево и эпоксидную смолу в композите;

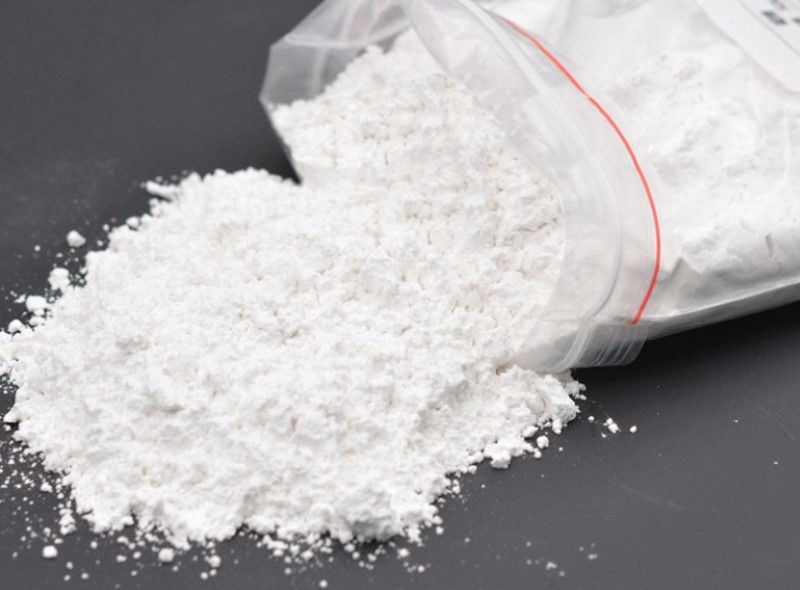

- графитовый порошок и двуокись титана – хорошая альтернатива современным пигментам. Графит окрашивает смолу в чёрный цвет, а двуокись титана в кипельно-белый. Оба абсолютно безвредны и нетоксичны.

люминофор для эпоксидной смолы

Внимание! Гипс, мел, тальк, зубной порошок и алебастр также зачастую добавляют в компаунд для придания ему белого цвета. Но подобные материалы гидроскопичны, что не очень хорошо отражается на эксплуатационных качествах изготовленного изделия. Поэтому лучше не экономить, а приобретать проверенные пигменты.

Как пользоваться эпоксидной смолой для небольших изделий

Целый мир в небольшом перстне

Целый мир в небольшом перстне

Работать подобным синтетическим компаундом для опытных мастеров не составляет особого труда, так как такие составы стабильны при приготовлении и заливке. У новичков же могут возникнуть вопросы. Правильно говорят, что дьявол кроется в деталях. Именно его и «отыщут» на видео ниже, рассказывая, как работать с ювелирной эпоксидной смолой.

Как выбрать и использовать эпоксидную смолу для заливки столешницы

Столешницы на любой кухне подвергаются постоянному воздействию термических перепадов, агрессивных химических средств и иногда механическим ударам. Также необходимо учитывать и то, что заливается всегда приличная толщина столешниц. И не забываем про декоративные качества готового изделия. Наиболее приемлемыми составами для работы в таком направлении для новичков являются MG EPOX STRONG и MG EPOX WHITE. Более опытные мастера используют всем известную ЭД-20 и кучу разных пластификаторов.

Столешницы, имитирующие море и берег, – маленькое чудо, которым можно любоваться бесконечно

Столешницы, имитирующие море и берег, – маленькое чудо, которым можно любоваться бесконечно

О том, как пользоваться эпоксидной смолой, выбранной для заливки столешницы, поэтапный процесс её создания, а также масса важных нюансов подробно описаны в видео ниже.

Инструкция по применению ЭД-20: пропорции отвердителя и эпоксидной смолы

Как уже упоминалось выше, эпоксидка ЭД-20 и отвердитель ПЭПА − самые простые в использовании. Рассмотрим их пропорции и методику смешивания:

- возьмём стандартные пропорции, подходящие для составов, используемых при изготовлении небольших изделий – на 10 частей ЭД-20 берётся одна часть отвердителя;

- взвешивайте всё предельно точно, до 1 грамма;

- подогревать ничего не нужно, подобные составы и так прекрасно работают в композите и прекрасно перемешиваются;

- после тщательного взвешивания доводим оба раствора до абсолютной однородности;

- когда смешивание завершили, можно сразу приступать к работе с разведённой эпоксидкой.

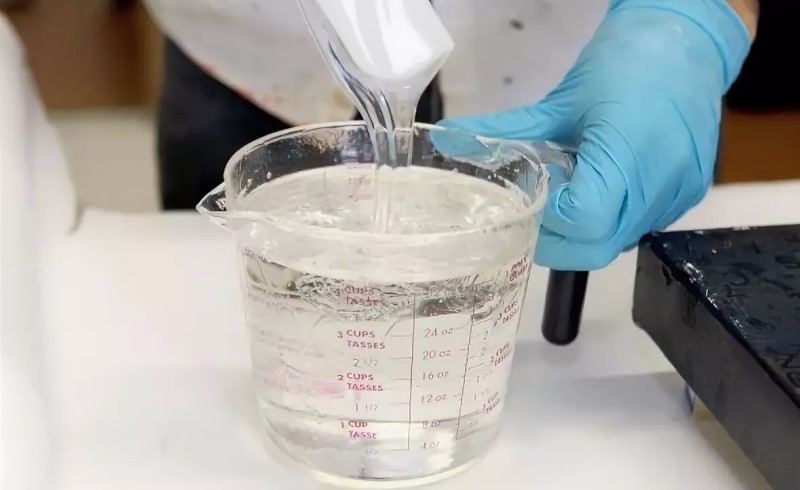

Так выглядит разведённый компаунд ЭД-20 с отвердителем ПЭПА

Так выглядит разведённый компаунд ЭД-20 с отвердителем ПЭПА

По какой цене купить смолу для творчества

Эпоксидная смола – продукт, распространённый и востребованный, поэтому найти его не составит труда. Ниже предлагаем обзор средней стоимости на подобный компаунд.

Заинтригованы перспективой работы с эпоксидной смолой для творчества и возможностью самостоятельно создать уникальную вещь? Приступайте к работе, ведь самое главное – это желание. Экспериментируйте, мыслите нестандартно, и тогда у вас всё получится. Кстати, сегодня в цене любые изделия из эпоксидной смолы. Поэтому их изготовление является отличной идеей для открытия собственного доходного и современного бизнеса.

Предыдущая

Своими рукамиРазвиваем ребёнка правильно, или Как сделать бизиборд своими руками

Следующая

Своими рукамиСоздаём красоту своими руками: лучшие мастер-классы по изготовлению цветов из фоамирана

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Наполнители эпоксидной смолы

Загущенная эпоксидная смола означает смесь смолы EpoxyCrystal и отвердителя с добавлением наполнителей, к примеру, Аэросила-380.

Наполнители применяются не только для загущения эпоксидной массы, но и для специальных назначений, как выравнивания или склеивания. Для склейки плотных материалов, вроде твёрдых пород дерева или металлов,больше подойдут наполнители высокой плотности. Такими свойствами обладает практически любой адгезионный наполнитель. В целом на выбор наполнителя для общего применения влияют предпочтительные рабочие характеристики. Если достичь определенных характеристик так и не удалось, допускается смешивать наполнители между собой.

Виды консистенции эпоксидной смолы

Смешивая эпоксидную смолу с наполнителем, вы можете загустить ее до нужной консистенции, наиболее подходящей для выполнения строительных работ. Густота или вязкость смеси напрямую зависит от количества добавленного наполнителя. Нет каких-либо четких методик или пропорций. Смешивание стоит производить на глаз. В зависимости от полученной консистенции условно загущенную смолу можно разделить на следующие виды: жидкий, гель, желеобразный, густой.

Как правильно смешивать смолу с наполнителем

Специалисты интернет-магазина«EpoxyMax» рекомендуют добавлять наполнитель следующим образом:

1. Прежде чем добавить наполнитель, смешайте нужное количество смолы и отвердителя. Не следует готовить большой объем смеси. Оставьте достаточно места для наполнителя.

2. Добавьте наполнитель небольшими порциями до достижения требуемой консистенции. Перед началом работ убедитесь, что полученная масса стала однородной.

3. Если вы собираетесь использовать смесь для заполнения щелей, требуется добавить такое количество наполнителя, чтобы смола не провисала и не вытекала.

4. Если вы хотите приготовить выравнивающую шпатлёвку, добавьте максимальное количество наполнителя Аэросил-380, которое будет возможно перемешать в однородную массу. Чем более вязкой получится смесь, тем лучше.

5. Если вы хотите продлить жизнеспособность материала, распределите его тонким слоем на непористой ровной поверхности или по стенкам емкости для смешивания.

Наполнители для эпоксидной смолы, чем армировать для прочности

Эпоксидная смола в чистом виде, например, самая массовая в России ЭД-20, субстанция довольно текучая. Для заливки больших площадей, как это делается с полами, столешницами и другими площадными горизонтальными поверхностями, она, безусловно, годится. Ее текучесть даже играет на руку, позволяя заполнить малейшие щели и углубления.

Зачем нужны добавки

Совсем другая картина, если эпоксидным составом нужно будет заполнить щели и каверны в вертикальных или наклонных плоскостях или склеить вертикально расположенные предметы сложной формы. Тогда делают из эпоксидной смолы специальную шпатлевку, добавляя в нее, помимо обязательного второго компонента — отвердителя, и различные вещества.

Эти добавки не только увеличивают густоту получаемого состава и исходный объем взятой вначале эпоксидной смолы, но и придают ему дополнительные свойства. Например, электропроводность, в случае применения в качества наполнителя алюминиевой или бронзовой пудры, или мелкодисперсных железных опилок.

При достаточном количестве таких заполняющих добавок пороговые величины электропробоя становятся минимальными, эпоксидка, служащая без таких наполнителей диэлектриком и даже изолятором, становится проводником.

Складываются ситуации, что нужно подогнать изготовленную из эпоксидного материала шпатлевку по цвету со склеиваемыми поверхностями. Тогда для белых поверхностей в смолу добавляют диоксид титана (двуокись титана) или чистый мел. При этом если использовать диоксид только для колера, то не стоит добавлять его в эпоксидку более 10% от общего состава. Если же добавляется, как загуститель, то количество двуокиси кремния может доходить и до 30-40%. Для черных стыков применяют графитовый порошок, что, кстати, тоже делает материал электропроводным.

В хозяйственных магазинах или в больших строительных супермаркетах есть в продаже готовые составы наполнителей для приготовления шпатлевки из эпоксидных смол.

Используемые материалы

Рассмотрим самые популярные добавки, которые используются при работе с эпоксидкой.

- Цемент. Один из самых эффективных наполнителей, который берется буквально из того, что под рукой, это сухой цемент. Шпатлевки с ним получаются пластичными, они легко намазываются на любые поверхности, а цвет варьируется от коричнево-зеленоватого до коричнево-серого. Твердость такой застывшей шпатлевки исключительная, хорошо застывшую с трудом берет зубило, и в ней вязнет высокооборотистая болгарка. Добавляют не более двух частей цемента на одну часть эпоксидки.

- Мел или зубной порошок. Материал хорошо замешивается на эпоксидке, но у него есть существенный недостаток, он гигроскопичен, легко впитывает влагу, а значит, позволит ее проникнуть глубоко в структуру клеевого шва. Чем больше в шпатлевке из мела будет этого мела, тем больше будет и впитываемость. Использовать такую шпатлевку желательно только в местах, исключающих воздействие на нее влаги.

- Гипс, алебастр. Хороший по всем показателем наполнитель, но тяжеловат для вертикально-ориентированных поверхностей, а также для горизонтальных, но переходящих в закругления. Такая шпатлевка требует подогрева до 50-60°C, но только греть нужно сразу после нанесения шпатлевки на эти поверхности, иначе вы рискуете не успеть намазать всю шпатлевку, она застынет в емкости, в которой ее готовили. Для такого нагрева закругленных или вертикальных поверхностей лучше всего использовать строительный фен или подобный нагревающий агрегат, только не с открытым пламенем.

- Мука. Неплохой наполнитель по отзывам разных мастеров. Материал после затвердевания хорошо поддается всем видам обработки. Недостаток муки в очень медленном затвердевании эпоксидного состава.

- Мелкий песок. Используют его очень редко, и не потому, что он плох, как наполнитель, а оттого, что шпатлевки с песком самые тяжелые из всех возможных. Речной мелкий песок нужно просеять через сито, в шпатлевку пойдут только самые мелкие его фракции. После затвердевания полученные поверхности будут слегка шероховатыми. Такая шпатлевка не боится солнечных лучей и атмосферных воздействий, ею можно пользоваться и на открытом воздухе.

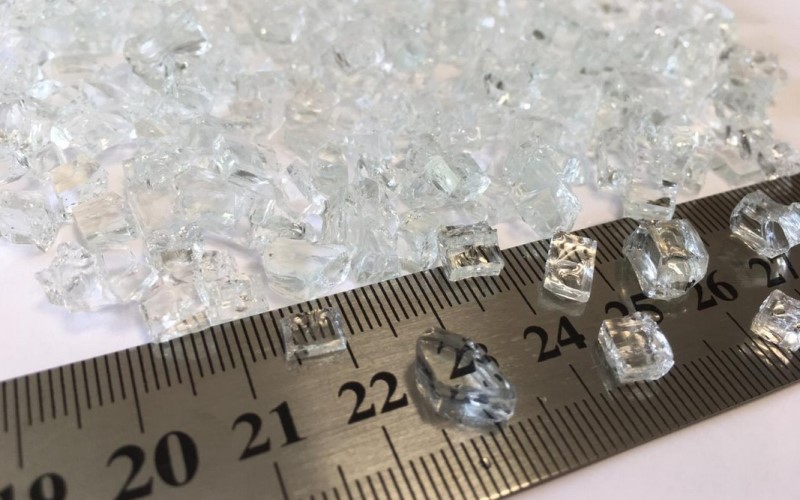

- Крупный песок. Не менее интересным будет использование крупного морского песка, особенно если брать его с разных участков пляжа, с разным цветовым тоном. С крупнозернистым песком, когда его песчинки имеют размер от 2 до 3 мм, что можно обеспечить ситами с разным размером ячеи, и наличием специальных плоских форм, выверенных по горизонтали во всех направлениях с помощью уровня, можно изготовить форматную плитку для настилки полов или облицовки стен. Рассыпая песок слоем в 2-3 мм и заливая его потом точно выверенным количеством эпоксидки, на выходе получим форматную плитку с полной имитацией гранитной, да еще вдобавок тщательно отшлифованную и отполированную до зеркального блеска. Главное, чтобы эпоксидный материал покрывал слой песка полностью, и песчинки не выступали над гладью эпоксидки.

- Стеклоткани. С этим материалом нужно соблюдать правила безопасности. Одежда должна быть с закрытым манжетами и глухим воротом, пригодятся перчатки, респиратор, закрывающий нос и рот. Дело в том, что волокна стеклоткани чрезвычайно ломкие и образуют мелкую стеклянную пыль, которая, попав в легкие, может вызвать в них воспалительный процесс, а на кожу, нестерпимый зуд и жжение от внедрившихся стеклянных микроиголочек.

- Блестки косметические или от конфетти. Придают застывшему составу декоративный вид. Такие компаунды можно использовать для отливок ювелирных украшений или елочных игрушек. Легкость изделий из эпоксидки вполне позволяет развешивать их на елках.

- Древесные опилки. Несмотря на то, что дерево не может сравниться по твердости с цементом или песком, эпоксидная смола с добавками из древесных опилок, материал чрезвычайно твердый и плохо поддающийся обработке. Только опилки нужно брать самых мелких фракций, просеивая их через мелкое сито, а лучше использовать вообще древесную пыль, которая получается на ленточных лобзиковых пилах или на высокооборотистых станках для распускания досок на рейку или мелкий брус. Если склеиваемые поверхности с зазорами между ними серо-желтого цвета, добавить нужно мелкую древесную пыль от сосны. Береза даст серо-розовые оттенки, кедр – желтые.

- Коллоидный диоксид кремния. Иначе еще называется «Аэросил». Шпатлевка с этим материалом дает пенистую, легкую структуру, а после застывания она напоминает пенопласт или пенистый полистирол, только без их мягкости, материал из эпоксидки и аэросила очень твердый и прочный. Купить можно в аптеках под названием «Полисорб».

Как видите, с эпокидкой применяется большое количество наполнителей, которые подбираются относительно функционала, требующегося от готового изделия.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

Естественно, особое место занимают наполнители, имеющие чисто декоративное предназначение – перламутр, всевозможные цветные блестки, стеклянные осколки и т.п. При этом гораздо меньшее значение имеют физические свойства получаемой смеси и основной акцент делается на дизайнерское решение поверхности или толщи эпоксидного полимера.

Какие наполнители используются для прочности эпоксидной смолы: назначение

Эпоксидная смола применяется в различных сферах. Она удобна для нанесения, и обладает рядом положительных качеств, из нее делают различные изделия, соединяют вместо клея ею разнообразные детали, применяют для выполнения некоторых видов ремонтных работ. В продаже стандартно эпоксидка продается вместе с отвердителем, но чтобы увеличить объем, подбирают наполнитель для эпоксидной смолы. Наполнение состава может производиться разными веществами, подробнее о них будет рассказано далее.

Для чего нужна эпоксидка

Эпоксидная смола была получена первый раз еще в 20-м веке, и до сих пор мастера придумывают все больше сфер ее использования. Она подходит для изготовления столов, различных украшений, популярно создание декоративных элементов из эпоксидки для аквариума. Используется, как клей для соединения предметов, также применяется в качестве шпаклевки поверхности, для создания анкеров. В отличие от смолы из акрила она не выделяет сильного резкого запаха, но акриловая смола позволяет сделать заливку бесшовной.

Сама смола не используется в чистом виде, для более быстрого отверждения в нее добавляют специальный отвердитель.

Она подходит для изготовления столов, различных украшений, популярно создание декоративных элементов из эпоксидки для аквариума.

Наполнитель эпоксидной смолы — что это такое

Наполнитель для эпоксидки нужен, чтобы произвести увеличения объема раствора, также он помогает получить оригинальный внешний вид составу, и может поменять структуру получаемого раствора. Сюда же относятся колера для придания раствора необходимого оттенка. В специализированных отделах магазинов можно выбрать готовые варианты наполнителей, но умельцы создают уникальные виды своими руками.

В специализированных отделах магазинов можно выбрать готовые варианты наполнителей, но умельцы создают уникальные виды своими руками.

Назначение наполнителей

Наполнение основного состава эпоксидки приводит к улучшению свойств данного раствора. Так могут улучшиться характеристики прочности, устойчивости к воздействию влаги, а также к химическим и физическим воздействиям. Они улучшают густоту смолы, чтобы она не стекала с покрываемых поверхностей. Кроме того, они способствуют приданию необычного внешнего вида изделиям из смолы, могут преобразить его, и дать возможность мастеру придумывать различные варианты оформления, создаваемого предмета.

Наполнение основного состава эпоксидки приводит к улучшению свойств данного раствора.

Разновидности

Часто данный материал выбирается, чтобы заполнить разные щели, стыковочные места и пустоты, обычный раствор из эпоксидной смолы, который используются, чтобы клеить предметы, не подойдет для данной цели. В таких случаях прибегают к добавкам, условно их виды можно разделить на синтетические и природные. Чтобы подобрать оптимальный вариант, нужно изучить свойства и особенности всех видов.

Чтобы подобрать оптимальный вариант, нужно изучить свойства и особенности всех видов.

Аэросил

Наполнитель применяется чаще всего для уменьшения текучести, чтобы на вертикальных поверхностях не проявились подтеки. По консистенции похожа на сметану, когда процесс отверждения завершается, придает покрытию высокую прочность. Хорошо проявляет себя в сочетании с другими добавками.

Может использоваться, как наполнитель для полиэфирной смолы.

Наполнитель применяется чаще всего для уменьшения текучести, чтобы на вертикальных поверхностях не проявились подтеки.

Микросфера

Состоит из мельчайших шариков, наполненных газом. Представляют собой мелкозернистый порошок, обладающей малой плотностью и малым весом. Служит для придания нужной вязкости эпоксидному составу, при нанесении на наклонные участки, угловые стыковочные места и швы. Объем значительно увеличивается, структура становится пенистой. Хорошо шлифуется после высыхания, но прочность становится меньше.

Служит для придания нужной вязкости эпоксидному составу, при нанесении на наклонные участки, угловые стыковочные места и швы.

Графитовый порошок

Придает поверхности, окрашенного изделия гладкость, и вещество приобретает черный цвет. Часто используется для обработки днища автомобилей, создавая ударопрочную поверхность. Недостатком отмечается уменьшения прочности под воздействием ультрафиолета, и электропроводность повышается в соленой воде.

Придает поверхности, окрашенного изделия гладкость, и вещество приобретает черный цвет.

Тальк

Обычный тальк, который легко найти в любой аптеке, хорошо показывает себя как наполнитель для эпоксидного материала. Характеристики схожи с аэросилом, но его структура мельче. Придает поверхность ровность и гладкость. Но подобное покрытие плохо переносит воздействие воды, будет впитывать ее, и в итоге, возможно, произойдёт деформация изделия.

Придает поверхность ровность и гладкость.

Алюминиевая пудра

Используется для придания серебристо-серого цвета, популярно для отделки различных поверхностей. Можно получить высокую прочность, увеличив количество добавки, доведя до более густой консистенции.

Используется для придания серебристо-серого цвета, популярно для отделки различных поверхностей.

Двуокись титана

Также придает раствору цвет, в этом случае получается белый. При воздействии на изделия прямых солнечных лучей требуется использовать дополнительную защиту.

Придает раствору цвет, в этом случае получается белый.

Цемент

Эпоксидка с цементом используется для шпаклевочных работ. Цементная эпоксидка получится темно-серого цвета, после застывание становится очень твердой, получается отличный вариант для шпаклевки стен.

Эпоксидка с цементом используется для шпаклевочных работ.

Натуральные добавки

Натуральные добавки, что становится ясным из названия, выбираются из природных материалов. К ним относятся:

- Древесная мука, придает покрытию оттенок схожий с деревом, повышает густоту раствора. Но добавление муки ухудшает однородность состава, работа подобным раствором будет проходить сложнее;

Древесная мука, придает покрытию оттенок схожий с деревом, повышает густоту раствора.

- Волокно. Из натуральных волокон используются х/б, льняные, целлюлозные волокна. Для добавления в состав требуется предварительное измельчение материала, для этого его перемалывают. Состав будет иметь лучшие показатели склеивания, отлично пропитывает поверхности, закрывает щели;

Для добавления в состав требуется предварительное измельчение материала, для этого его перемалывают.

- Сухие листья и опилки мелкие. Перед наполнением их нужно измельчить, чтобы избежать грубой структуры эпоксидки.

Перед наполнением их нужно измельчить, чтобы избежать грубой структуры эпоксидки.

Наполнители своими руками

Наполнитель для эпоксидной смолы своими руками сделать несложно. За долгое время существования материала умельцы смогли придумать разные варианты наполнения состава. Самые эффективные и интересные варианты:

- Цемент, придаст застывшему веществу особую прочность. Но при приготовлении нужно соблюдать верное соотношение, добавление больше 2 частей цементной смеси на 1 часть эпоксидки, в результате приведет к растрескивающемуся покрытию;

Цемент, придаст застывшему веществу особую прочность.

- Зубной порошок, применяется только для изделий, которые не вступают в контакт с водой и не находятся в условиях высокой влажности, потому что воздействие влаги они не выдерживают;

Зубной порошок, применяется только для изделий, которые не вступают в контакт с водой и не находятся в условиях высокой влажности.

- Гипс, либо алебастр, делает покрытие прочным, уменьшая тягучесть, поэтому наносить его можно на любой вид поверхности. Но состава становится тяжелым, и работа с горизонтальной направленной вниз поверхностью становится трудной;

Гипс, либо алебастр, делает покрытие прочным, уменьшая тягучесть, поэтому наносить его можно на любой вид поверхности.

- Мука тоже может использоваться для смешивания с эпоксидной смолой, но следует учитывать, что процесс отверждения увеличится в разы, покрытие легко подается шлифовки;

Процесс отверждения увеличится в разы, покрытие легко подается шлифовки.

- Песок, применяется для обработки изделий, находящихся на улице, получают шероховатую структуру. Отлично выдерживает пагубное воздействие ультрафиолета и влаги.

Песок, применяется для обработки изделий, находящихся на улице, получают шероховатую структуру.

Сочетания с содой позволяет получить мгновений результат склеивания.

Для улучшения внешнего вида, и окрашивания состава в определенный цвет можно выбирать следующие добавки:

- Чернила разных ручек;

- Анилиновые пигменты;

- Пигменты для нитрокрасок;

- Гуашевые краски, их сначала высушивают и измельчают;

- Красители, применяемые для окрашивания пасхальных яиц.

Допустимо использовать для декоративного украшения блестки, тени, мишуру.

Допустимо использовать для декоративного украшения блестки, тени, мишуру.

Скорость застывания

На скорость застывания оказывают влияние температурные показатели в помещении, где проводится работа, а также соотношение компонентов в составе. Наполнители также оказывают влияние на данный процесс. Например, применение цемента ускорит время необходимое для затвердевания.

Если требуется, чтобы изделия затвердело быстрее, то нужно увеличить температуру, прогреть изделие. И наоборот, если нужно замедлить переход на разные стадии отверждения применяется охлаждение тары.

Если требуется, чтобы изделия затвердело быстрее, то нужно увеличить температуру, прогреть изделие.

Добавки для эпоксидной смолы помогут получить хорошие дополнительный свойства, и придадут уникальный внешний вид изделиям. Можно применять различные детали, придумывать разные сочетания. Так у мастера есть возможность проявить фантазии, кроме декоративных качеств, можно значительно улучшить прочность и устойчивость состава.

Видео: Космические кулоны из эпоксидной смолы

Работа с эпоксидной смолой | Журнал Ярмарки Мастеров

Здравствуйте, друзья. Перед созданием серии «Солнечный океан» мне удалось поработать с различными видами эпоксидной смолы. Возможно, полученный мною опыт окажется вам полезен.

Выбор материала:

Существуют различные типы смол, условно разделяемые на две группы: технические и декоративные. Приступая к задаче, выбирайте подходящий тип смолы. Нет необходимости заливать столешницу технической ЭД-20 или применять ювелирные марки для лодок и моделирования. Правильный выбор материала на подготовительной стадии избавит от множества проблем при заключительной обработке изделия.

Эпоксидная смола ЭД-20 — материал дешевый и доступный. Название смолы указывает на состав (эпоксидно-диановая), число 20 сообщает содержание в молекуле смолы эпоксидных групп. Чем меньше число, тем выше устойчивость смолы к температурному воздействию, т.е. термостойкость ЭД-8 > термостойкости ЭД-16.

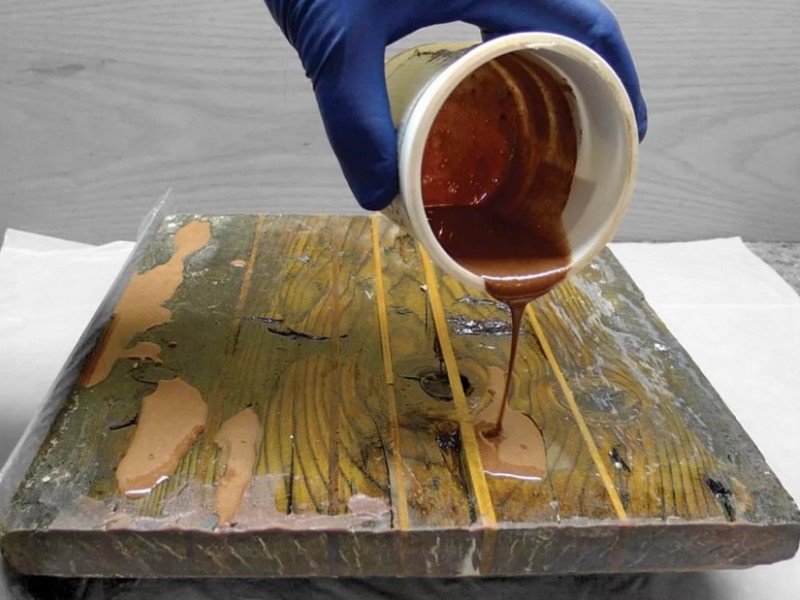

ЭД-20 — наиболее популярная смола российского производства, продающаяся чаще всего в комплектах с отвердителем ПЭПА (300 граммов смолы и 30 граммов отвердителя). Комплект готов к употреблению (пропорция для смеси соответствует фасовке: 10 частей смолы / 1 часть отвердителя). Смола прозрачная, чуть желтоватая, при добавлении отвердителя приобретает насыщенный оттенок от янтарного до цвета корицы.

Основное неудобство при работе с ЭД-20 — высокая вязкость, препятствующая выходу воздушных пузырьков из готовой смеси. При комнатной температуре смесь напоминает мёд, однако при разогреве вязкость материала значительно снижается, приближаясь к вязкости подсолнечного масла, что позволяет воздушным пузырькам легко подняться на поверхность.

Повысить температуру смеси можно несколькими способами:

1. Водяная баня. Поместите емкость с готовой смесью в резервуар с горячей водой.

2. Нагревание смеси в духовом шкафу.

3. Прогрев нанесенного слоя строительным феном или газовой горелкой.

4. Применение аэрозольного корректора, разжижающего верхний слой залитой смеси (рекомендуется при заливке больших объемов смолы для избежания перегрева и преждевременной полимеризации / выбраковки залитого слоя).

Повышение температуры у залитой смеси влияет на процесс полимеризации, значительно сокращая время жизни смешанного состава. Если смолу перегреть, то материал может не только затвердеть до начала отливки, но и вспениться, помутнеть, изменить цвет. Для экономии времени и денег, перед началом работы с незнакомым материалом проведите несколько тестовых заливок.

ЭД-20 — техническая смола, пригодная для склейки деталей, грунтовки поверхностей, ремонта. Однако данный тип смесей не предназначен для работ с высоким (художественным, декоративным) качеством покрытия. При работе с ЭД-20 неизбежен ряд недостатков: отсутствие абсолютной прозрачности и чистоты цвета у готового изделия, необходимость очищения смеси от воздуха, шлифовка готовой поверхности.

Перед заливкой:

1. Подложите под форму пищевую пленку или клеенку (бумага или картон пропитается смолой и испачкает рабочую поверхность).

2. Хорошо просушите основу будущего изделия.

3. Обезжирьте (подойдет обычный уайт-спирит или ацетон) и загрунтуйте поверхность, предназначенную для заливки. Для этого тщательно промажьте верхний слой подготовленной смесью (грунт особенно необходим при заливке основы из дерева: пропитка материала избавляет поверхность от выхода воздуха, наполняющего материал в микротрещинах и изломах.

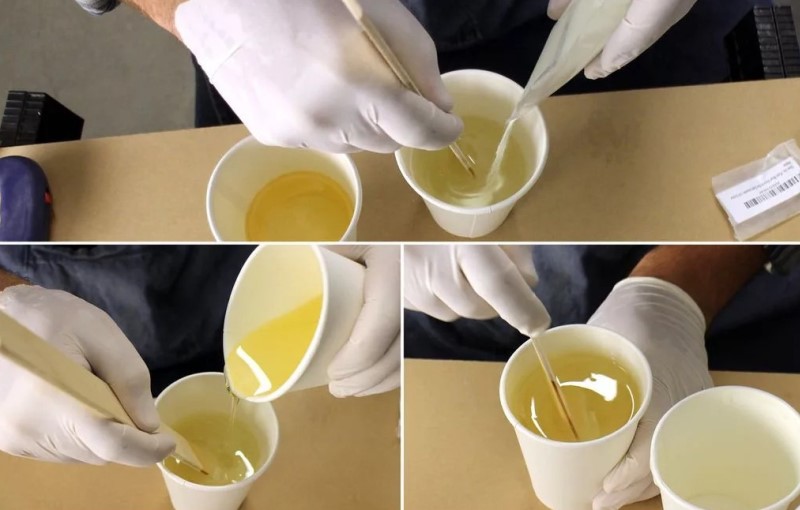

4. При подготовке смеси тщательно перемешивайте компоненты. Лучше всего использовать две тары: половину времени смешивайте компоненты в одной емкости, затем переливайте и смешивайте в другой (при смешивании в одной емкости возле стенок и дна всегда останется исходный состав).

5. Отвердитель добавляйте постепенно, тонкой струей, смолу смешивайте аккуратно, избегая проникновения воздушных пузырьков в смесь.

Гомогенность смолы — обязательное условие для хорошего результата, отсутствия разводов и волн на поверхности изделия.

При установке опалубки обязательно герметизируйте все линии соединения внешнего периметра:

1. Для герметизации опалубки у небольших изделий можно использовать пластилин.

2. Можно использовать воск (прокапывать каждый стык или растопить воск в металлической посуде и кистью промазать швы).

3. Можно воспользоваться монтажным пистолетом с термоклеем.

4. Или силиконовым герметиком — наиболее надежный способ для заливок значительного объема.

Установив опалубку, не забудьте про разделитель (слой, препятствующий адгезии смолы и опалубки). Лучший вариант — полиэтилен (для работ малого масштаба опалубку можно оклеить скотчем) или воск. Используйте любой вариант по вашему выбору, подбирая разделитель для конкретной марки смолы или воспользовавшись наиболее распространенным и дешевым вариантом — техническим вазелином.

Обязательно проверяйте герметизацию опалубки (например, просветив фонарем). Самого незначительного отверстия окажется достаточно, чтобы смола покинула форму и оказалась везде.

Наполнив форму, защитите заливку от случайного мусора (прикройте фанерой, холстом, картоном). Даже мельчайшая пыль, ворс, волосы и шерсть домашних животных испортят заготовку и потребуют шлифовки.

При использовании легких наполнителей (например, лепестков), залейте первый слой смолы тонким слоем, чтобы зафиксировать отдельные элементы перед добавлением основного объема, иначе незакрепленные детали поднимутся на поверхность смеси.

Про полимеризацию:

Процесс полимеризации разогревает смесь и смола расширяется. При завершения реакции с отвердителем смола «встает», постепенно остывая, из-за чего происходит процесс сжатия. Коэффициент сжатия зависит от множества факторов: используемой смолы, отвердителя, пластификаторов, характеристик окружающей среды и температурного режима в рабочем помещении.

При работе с несколькими слоями добавляйте смолу в живую смесь (смесь на стадии желатинизации с возможностью диффундирования залитого и добавленного состава). Если доливка происходит на отвердевшую поверхность, обязательно очищайте верхний слой перед добавлением нового. В случае появлении аминной пленки — продуктов полимеризации, возникающих на поверхности смеси при отвердении смолы в условиях пониженной температуры, повышенной влажности воздуха, воздействии водяного пара или углекислого газа — пленку следует удалить. Хорошо промойте поверхность изделия обычной водой, просушите, при необходимости — отшлифуйте.

В процессе полимеризации смесь выделяет ядовитые летучие вещества, поэтому залитую форму лучше всего оставить на сутки в проветриваемом помещении с установленной температурой от +25 до +30 градусов.

ЭД-20 имеет значительный коэффициент сжатия, при полимеризации смолы можно наблюдать (в зависимости от площади основания и толщины залитого слоя): деформацию изделия, разрыв мелких деталей на линии соединительного шва, значительное выгибание/расслоение основы. Для снижения брака модифицируйте смесь пластификатором, подберите оптимальный тип отвердителя, хорошо просушите и загрунтуйте основу будущего изделия.

В процессе эксперимента возникла задача: залить деревянную поверхность смолой ЭД-20 так, чтобы полностью избежать искривления основы, допустив, что коэффициент сжатия является величиной пренебрежительно малой при соблюдении технологии отливки. Тогда причиной деформации может служить избыточная влажность материала. Отвердев, смола сформирует непроницаемую для воды пленку, из-за чего дерево начнет раздаваться на открытой, «мягкой» стороне.

Для проверки версии просушенную доску с одной стороны покрыли слоем штукатурки, забирающим влагу, который затем покрасили акрилом (в качестве гидрофобного разделителя между штукатуркой и смолой). Спустя неделю, обработанная доска полностью сохранила начальную форму.

На акрил нанесли смесь ЭД-20 и отвердителя ПЭПА (в пропорции 10:1, с толщиной слоя 5 мм). Спустя двое суток искривление основы достигло 6 мм на 40 см длинны.

Про шлифовку:

Шлифовка — необходимый этап при доводке изделия. Некоторые смолы не требуют финишной обработки, но даже при идеальной отливке требуется выравнивание соединительной кромки, возникающей при контакте смолы с опалубкой.

Шлифовка выполняется орбитальной шлифовальной машиной (в крайнем случае можно использовать дрель с шлифовальной насадкой, однако внимательно следите за отклонением оси вращения).

Начинайте шлифовку наждачной бумагой с зернистостью от 600, постепенно понижая размер фракции: 600 — 1200 — 2500. При использовании наждачной бумаги смачивайте поверхность смолы. Смола эффективно «замыливает» наждак, вода отводит снятый материал и сглаживает обрабатываемую поверхность.

После наждака используйте жесткую поролоновую насадку с абразивной мазью, финишная полировка выполняется мягкой поролоновой насадкой с полиролем.

Не рекомендуется использовать войлочные насадки — волокнистый материал оставляет рельефные выемки на поверхности смолы.

При работе обязательно соблюдайте правила безопасности: избегайте контакта кожи со смолой, используйте перчатки и респиратор, работайте в помещении с хорошей вентиляцией.

При шлифовке изделия обязательно защищайте дыхательные пути: смола инертна и не выводится из организма.

Про отвердители:

Отвердители бывают двух типов. Холодные (полимеризация происходит при комнатной температуре) и горячие (полимеризация происходит при температуре от +50 градусов). Ниже рассмотрены только холодные отвердители.

ПЭПА (полиэтиленполиамин) — технический отвердитель, разработанный в СССР во второй половине прошлого века.

Отвердитель обладает целым спектром недостатков, однако и сегодня пользуется популярностью, прежде всего, из-за крайней доступности и дешевизны.

Основные недостатки ПЭПА:

1. Окрашивание смолы. ПЭПА — жидкость насыщенного медного цвета.

2. Низкое качество исходного продукта. Около 70% отвердителя составляют примеси, не вступающие в реакцию и остающиеся в изделии.

3. Токсичность.

4. Неравномерная реакция при взаимодействии со смолой. При работе с большими объемами возможно закипание смеси.

5. Непригоден для работ в условиях повышенной влажности / низкой температуры (температурный минимум: +15 градусов).

Достоинства:

1. Крайне дешев.

2. Снисходителен к точной дозировке.

4. Высокая отверждающая способность.

ТЭТА (тетраэтиленпентамин) — отвердитель, отличающийся от ПЭПА лучшей дистилляцией (массовая доля активного вещества не менее 96%) и высокими требованиями к условиям работы.

Недостатки ТЭТА:

1. Минимальная температура окружающей среды для реакции в смеси: +25 градусов. При комнатной температуре смесь останется липкой (устраняется термообработкой).

2. Необходимо строгое соблюдение технологического процесса, точное соблюдение пропорций, очень тщательное перемешивание.

3. Токсичность.

4. Непригоден для работ в условиях повышенной влажности.

Достоинства:

1. Прозрачность. Отвердитель практически полностью бесцветен.

2. В случае успешного использования изделие получит высокую прочность и однородность состава (в сравнении с ПЭПА).

Этал-45 — продолжение линии аминных отвердителей, но, в отличии от ПЭПА и ТЭТА, Этал-45 практически не имеет недостатков.

Достоинства:

1. При добавлении в смесь также выступает в роли пластификатора (пропорция в смеси 2:1 / смола:отвердитель).

2. Нетоксичен.

3. Пригоден для работ в условиях высокой влажности.

4. Допустимая температура окружающей среды: от -7 до +45 градусов.

Недостаток один: густой, темно-коричневый цвет.

Для изготовления «Аурелии» ни один из упомянутых отвердителей не подходил. Первые два — в силу своего технического профиля, последний — из-за красящих свойств. После экспериментов с ЭД-20 проверена смола Этал Optic.

Характеристики смолы:

1. Низкая вязкость (воздух покинет смесь быстро и легко).

2. Прозрачность.

3. Использование одноименного отвердителя (10:4 / смола:отвердитель) хорошо пластифицирует смолу.

Для изготовления «Аурелии» данная смола подходила отлично, однако для получения эффекта волн требовался другой материал (см. «Изготовление морских волн» .

К сожалению, эксперименты с Этал Optic не сообщили такого спектра впечатлений, как работа с ЭД-20. Единственное полезное замечание: при окрашивании смолы обратите внимание на плотность полученной смеси и на вязкость компонентов, и не используйте краски на водной основе. Эпоксидка и вода не сочетаются, при контакте смола теряет прозрачность, мутнеет, приобретает белесый оттенок.

Про органику:

Заливая органику (цветы, листья, бутоны), обязательно просушите / стабилизируйте материал. Попадание воды в эпоксидную смолу может полностью испортить работу. Для стабилизации используйте воск, аэрозольный лак или глицерин. При использовании глицерина смешайте глицерин и воду в равной пропорции, затем погрузите цветок в жидкость и оставьте в прохладном месте на несколько недель (в зависимости от размера растения). В процессе стабилизации вода испарится, глицерин наполнит ткани, цветы сохранят упругость, форму и цвет.

Про силикон:

После завершения работы над скульптурной частью, с гипсового слепка снята силиконовая матрица. При работе с силиконом правило одно: соблюдайте пропорции и тщательно перемешивайте смесь. При точном следовании технологии испортить форму нельзя.

Перед началом работы:

1. Выберите силикон правильной твердости. Для обозначения твердости изделий из силикона используется шкала Шора «А». Диапазон шкалы от 0 до 100, чем выше число — тем тверже материал. Твердость материала в 30 единиц соответствует твердому ластику.

2. Подготовьте рабочее место. Как и с эпоксидной смолой, силикон крайне текуч и требует тщательной герметизации опалубки.

3. Обезжирьте / просушите мастер-форму.

4. Заливайте силикон на поверхность с минимальной адгезией, при необходимости — используйте разделительные смеси или материалы.

5. Чем тоньше слой залитого силикона, тем больше времени потребуется для завершения реакции. Объемная заливка и слой в миллиметр могут затвердеть с разницей в сутки. Время окончательного реагирования смеси — до 48 часов.

6 Используйте материал эффективно. При заливке сложных форм гораздо выгоднее наполнить опалубку до определенной высоты, затем окружить выступающие элементы новым периметром и долить полезный объем формы.

Изготовление морских волн, окрашивание смолы, работа в технике Resin Art.

До начала работы:

Для работы в технике Resin Art нельзя использовать любую смолу, даже самую лучшую, текучую, дистиллированную. Смола, дающая безупречный результат при заливке площадей или объемных поверхностей с однотонным или градиентным окрашиванием, для данной работы не пригодна. Здесь требуется смола с определенной вязкостью, сочетающая, если угодно, текучесть технических смол и чистоту ювелирных смесей.

Данная особенность необходима по двум причинам:

— Для исключения произвольного перемешивания слоев различного цвета.

— Для контролируемых манипуляций с окрашенной поверхностью.

Используйте марки, специально созданные для работы в данной технике.

Еще раз: использование смол, предназначенных для ювелирной работы, заливки полов или изготовления столешниц не гарантируют предсказуемого результата. Это факт, неоднократно проверенный на собственном опыте с различными марками смол и красителями (от порошковых пигментов и акриловых красок до специализированных красителей для эпоксидной смолы).

Рабочее место:

Застелите рабочее пространство пленкой, наденьте перчатки, приготовьте строительный фен, емкости для смешивания смолы, пигмент.

Подготовьте основу:

Не рекомендуется использовать для основы холст или схожий материал. Основа должна быть жесткой, иначе материал провиснет. Оклейте изнанку основы малярным скотчем. При работе смола образует подтеки, после застывания смеси скотч поможет легко очистить материал.

Опалубка при работе в данной технике не требуется. При формировании рисунка окрашенная плоскость периодически наклоняется в нужном направлении, слои перемещаются на поверхности, любые преграды только ограничат свободное течение краски. Кроме того, отсутствие опалубки избавит работу от формирования внешней кромки. После застывания смеси поверхность сразу имеет чистый, гладкий, глянцевый вид. Работа без шлифовки — большой плюс.

Заранее продумайте рисунок и подготовьте необходимое количество емкостей для каждой краски. Удобно действовать так: смешайте общий объем компонентов А / В в одной емкости, затем разделите готовую смесь по отдельным резервуарам (постарайтесь заранее посчитать, какой объем смолы потребуется для каждого цвета), затем окрасьте смолу и приступайте к заливке.

Процесс:

Научившись работать с исходной смесью, можно перейти к сложным модифицированным составам, формирующим прихотливый рисунок из гранулированных, ячеистых цветовых зон. Для получения таких ячеек можно использовать:

Естественное смешивание слоев:

Залейте основной цвет нижним слоем, затем добавьте тонкий разделительный слой чистой смолы, поверх добавьте слой с дополнительным цветом.

Использование модификаторов (например, Resi Blast):

Модификатор добавляется как в готовую окрашенную смолу перед началом заливки, так и на поверхность изделия с разложенной плоскостью. Может использоваться при работе в технике «грязной заливки» (смешивания цветов в одной емкости непосредственно перед заливкой). Некоторые модификаторы активно взаимодействует со смолой, оставляя на изделии углубления, ямки.

Добавление спирта к смоле (чистота спирта должна быть >90%).

Техника используется как при «грязной заливке», так и при работе традиционным методом. Спирт добавляется к смеси смолы и красителя, ячейки проявляются постепенно, по мере распределения слоев на плоскости. Нет необходимости добавлять спирт к каждому цвету — разбавьте основной цвет для взаимодействия с остальными цветами. После завершения реакции на твердой поверхности не остается следов, разводов или пятен, спирт полностью испаряется.

Использование силикона:

Желательно использовать чистое силиконовое масло. В крайнем случае можно распылить силиконовый спрей в емкость (не на готовую смесь), затем смешать жидкий осадок с краской. Далее действовать как при работе с любым модификатором.

Также для создания эффекта глубины можно последовательно окрашивать и заливать несколько слоев смолы, сообщая каждому уровню необходимые свойства.

Наконец, при случайной помарке (например, проверили твердость слоя и оставили отпечаток пальца на поверхности): просто нагрейте поврежденный участок, смола перейдет в жидкое состояние и поверхность вновь станет гладкой.

Общее время работы над «Аурелией» составило две недели. С учетом тестовых заливок и проверки материалов — почти два месяца.

Главный опыт: учитесь на чужих ошибках (если вы прочли весь текст — вы так и поступаете). Но если все-таки случилось ошибиться — проанализируйте ситуацию и запомните урок. Только упорство и труд приводят к успеху.

Эпоксидная смола, как ей правильно пользоваться, как заливать

Эпоксидная смола — это полимер термореактивного типа в жидком виде, который является двухкомпонентным. Если избегать специализированных химических терминов, можно сформулировать, что эпоксидка является жидким веществом, которое в случае воздействия на него температуры минимум плюс 10°C градусов катализирует, отвердевая.

Приведем ряд основных моментов для всех людей, подходящих к эпоксидной смоле впервые.

Определение дозы

Двухкомпонентный состав включает 2 бутылки, это собственно эпоксидная смола с отвердителем. Взяв электронные весы, можно взвешивать все составляющие и контейнер, чтобы объединить жидкости.

Подобрав необходимый объем эпоксидной смолы, находящейся в первой бутылке, нужно стараться получить круглую цифру, к примеру, 200 граммов, для облегчения дальнейшего подсчета.

На любом продукте обязательно указывается пропорция смешиваемых составляющих, как правило, на второй бутылке, хотя иногда — на обеих.

Для получения пропорции 100 компонента А на 60 компонента B, масса смолы (А), полученная предварительно (200 граммов), умножается на 60, затем делится на 100, в результате получают объем отвердителя (B), в нашем случае 120, который добавляют в смолу для готовности продукта к применению.

Рассмотрим пример с пропорцией 100 на 60. Если есть 40 граммов компонента «A», то какое количество «B» нужно ввести. Решение выглядит так: 40 на 100 = 0,4 и 0,4 × 60 = 24, то есть 24 грамма отвердителя. Данную формулу нужно использовать для любых пропорций.

Приготовление

Когда определена правильная доза, смола должна смешиваться неравномерно, по этой причине смешивание происходит часто в разных направлениях. Аккуратно размешивать состав необходимо минимум 2-3 минуты.

Данная часть инструкции является обязательной, так как, перемешивая в течение лишь нескольких секунд, невозможно достичь гомогенности на уровне молекул, поэтому состав остается мягким, непрозрачным во множестве мест.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

Современные смолы могут остаться прозрачными даже при таком неполном перемешивании. Главная беда не в этом. В последующем смесь будет затвердевать неравномерно, в зонах с избыточным содержанием отвердителя произойдет закипание с образованием пузырьков, а на поверхности могут быть более мягкие, неотвержденные области, которые потом будет невозможно отполировать.

Застывание

Твердость определяется составом, временем покоя, а также температурой катализации. Показатель механического сопротивления смолы непрерывно повышается на протяжении минимум четырех дней с момента ее нанесения.

В результате спустя сутки состав все еще выглядит мягким, однако в течение дальнейших дней продолжает отвердевать, в конечном итоге уподобляясь жесткому пластику.

Процесс затвердевания относится к экзотермическим явлениям, т.е. сопровождающимся выделением теплоты, возникающим при выливании смолы в толщину свыше 1 см. Молекулы смолы образовывают связи с отвердителем, выделяя теплоту, мгновенно рассеиваемую при незначительной толщине. Но в случае, если литье имеет толщину свыше 1 см, теплота пропадает менее быстро и начинается нагревание состава.

В результате такого нагрева ускоряется реакция, что ведет к еще более значительному нагреванию. Поэтому требуется избежание чрезмерно большого объема смолы для предотвращения появления трещин, пузырьков.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

Указанные толщины слоев заливки очень индивидуальны для смол разных торговых марок и назначение. Для заливки столов-рек, например, часто используют смеси с замедленным отверждением, то есть низкой скоростью полимеризации. В результате даже при слоях заливки 2-3 см перегрева и закипания смеси не происходит.

Пожелтение

Любая смола, в том числе имеющая рекламируемые фильтры УФ, со временем, будучи подверженной влиянию солнечных лучей, проявляет тенденцию к изменению цвета, чтобы приблизиться к янтарному оттенку. На это уходит иногда пара недель, а иногда — долгие годы. Срок определяется воздействием солнечных лучей, за пределами которых желтизна проявляется позднее, толщиной смолы, когда она является более толстой, желтый цвет появляется раньше, и особенностями окрашивания.

К примеру, когда смола имеет сильный оттенок, красный, синий, ее желтизна не заметна, а когда тон, розовый, голубой желтизна видна хорошо.

Смола, как правило, желтеет слабо, благодаря чему возможно ее применение для тех артефактов, которые не должны изменять цвет на протяжении двух и более лет, в случае их хранения в доме.

Особой рекомендацией для покупателей изделий является избегание воздействия прямого солнечного света.

Борьба с непрозрачностью

Непрозрачные участки на поверхности возникают вследствие влияния влаги из внешней среды, в результате чего создается патина на отливке. Часто это происходит при заливке зимой. В первое время это не замечается, однако по ходу отвердения в отдельных участках можно заметить лишенные прозрачности ореолы.

Во избежание данного явления можно использовать следующие методы:

- Работа в условиях невысокой влажности, либо в условиях качественного отопления.

- Нагревать обе составляющих смеси до начала их литья, к примеру, при удержании этих компонентов на радиаторе.

- Смешивание смолы и отвердителя и нанесение их лишь в момент начала нагревания. Чтобы начало реакции пришлось на время нахождения внутри контейнера. Данная манипуляция нужна, однако для нее потребуется некоторое внимание. Смола, с учетом ее объема, который был получен вследствие эффекта массы, иногда требует нескольких десятков минут на нагрев. Проверка ее должна осуществляться всякий раз спустя пять минут. Сразу после достижения температуры 40°C градусов вещество может ипользоваться. При этом поверхность более теплая, чем рука человека. В результате некоторые молекулы начинают реагировать, по этой причине эпоксидка является не столь уязвимой в отношении влаги из внешней среды. Но важное значение имеет соблюдение осторожности относительно времени ожидания, в противном случае смола отвердеет внутри контейнера.

- Следует избегать использования продукта в вечернее время и во время дождя, по причине увеличения влажности.

- Недопустимо нанесение на субстраты, в которых содержится влага, к примеру, на мокрое дерево.

Полирование

Существует несколько способов шлифовки и полирования. Выбор определяется размерами и формой поверхности, которая обрабатывается.

Для более крупной поверхности, либо для нерегулярной, к примеру, для драгоценного камня или миниатюры, является более рациональным применение аэрозоля. Оптимальный вариант — спрей из полиуретана, который задействуется при лакировании мебельных изделий. При отсутствии подобной возможности можно пользоваться прозрачным спреем на основе акрила, продающимся в специализированном строительном магазине. Но нужно располагать минимум двумя распылителями для обеспечения приемлемого качества отделки.

Способ, определенно гарантирующий более высокую эстетичность, заключается в полировании с помощью абразивной бумаги, зернистость ее до 1500, и последующем классическом полировании специальной пастой, применяемой для пластиковых элементов авто. Данный способ требует терпения и аккуратности, в противном случае возможно появление неровностей и повреждений.

Еще один способ — нанести эпоксидку на кисть, после полировки до достижения уровня зернистости, равного 400. Необходимо выждать, когда вязкость смолы повысится до достижения консистенции, подобной меду. Для чего ее оставляют внутри контейнера где она была приготовлена. В данный момент можно начинать нанесение эпоксидки кистью.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

Последний способ не позволит получить «зеркальную» поверхность на больших площадях. Все же без ручной шлифовки и полировки в большинстве случаев не обойтись.

Устранение пузырьков

Когда требуется удаление абсолютно всех пузырьков, нужно использовать дегазификаторы, однако есть определенные приемы, позволяющие минимизировать количество пузырьков:

- смешивание смолы на протяжении более продолжительного периода, деликатное помешивание;

- при вливании смолы нужно постараться исключить ее падение.

Как основное – использование небольшого количества смолы за раз во избежание ее химического перегрева и закипания, а также для более быстрого (до увеличения вязкости) выхода пузырьков на поверхность.

Epoxy Рабочая инструкция | Эпоксидная смола

**** ПРЕДУПРЕЖДЕНИЕ О ХОЛОДНОЙ ПОГОДЕ ****

ИДЕАЛЬНАЯ РАБОЧАЯ ТЕМПЕРАТУРА 75-80 ГРАДУСОВ.

ПЕРЕД СМЕШИВАНИЕМ УБЕДИТЕСЬ, ЧТО ПРОДУКТ РАЗРЕШЕН НА МИНИМУМ 75 ГРАДУСОВ.

ТЕМПЕРАТУРА НИЖЕ 75 ВЫЗВАТИТ СМЕШИВАНИЕ ЧРЕЗВЫЧАЙНО ТРУДНОМ

А ТАКЖЕ ИЗБЫТОЧНЫЕ ПУЗЫРЬКИ ВОЗДУХА, КОТОРЫЕ НЕ МОГУТ УДАЛИТЬСЯ.

Информация о продукте и инструкции

CRYSTAL CLEAR EPOXY — это высокоструктурное прозрачное полимерное покрытие, состоящее из 100% твердых частиц, которое обычно встречается на столешницах

и столешницах.Каждый набор содержит флакон со смолой и флакон с отвердителем, которые смешаны по объему в соотношении 1: 1.

При отверждении этот продукт становится прозрачным, похожим на стекло, устойчивым к царапинам и не деформирующимся со временем. Предметы, покрытые им

, будут постоянно сохранены и защищены для вашего удовольствия на протяжении всей жизни. Этот продукт устойчив к пожелтению и водонепроницаем. Однако он не обеспечивает 100% защиту от ультрафиолета. Это следует тщательно продумать перед нанесением

на открытом воздухе при высокой УФ-экспозиции.CRYSTAL CLEAR EPOXY не будет покраснеть или потеть даже в условиях высокой влажности

.

Этот продукт лучше всего наносить в два этапа. Первый этап называется уплотнительным покрытием. Герметизирующее покрытие наносится кистью

тонким слоем и используется для герметизации любой пористости на поверхности, которая предотвратит подъем пузырьков воздуха в последующих покрытиях заливкой. После того, как герметизирующий слой схватится не менее 4 часов, наносится слой заливки. Заливку следует нанести на поверхность

и дать ему вытечь и самовыравниваться.Вы можете использовать резиновый ракель или поролоновую щетку, чтобы помочь

распределить эпоксидную смолу. Обычно для большинства покрытий стола и стержней наносится от одного до трех слоев заливки, однако вы должны подождать

от 4 до 10 часов, прежде чем наносить последующие покрытия заливкой.

Что вам понадобится:

• Защитные перчатки — эпоксидная смола очень липкая.

• Градуированные чашки для смешивания — Точные измерения чрезвычайно важны для достижения оптимальных свойств отверждения.

• Очистите палочки для перемешивания — Грязные палочки могут вызвать загрязнение эпоксидной смолы.

• Резиновые скребки — эти расширители не оставляют пузырьков воздуха, как щетки.

• Кисти — пенные или нейлоновые щетки, которые не теряют щетину

• Растворитель — денатурированный спирт или ацетон для очистки и протирания

• Пропановая горелка, тепловая пушка или фен — Используется для перемещения тепла или пламени по поверхности неотвержденная эпоксидная смола

для высвобождения захваченных пузырьков воздуха

• Ткань для капель — следует использовать, чтобы избежать проливания на поверхности пола

Примечания для новичков:

При правильном применении этот продукт даст профессиональные результаты.Не торопитесь, чтобы ознакомиться с некоторыми из этих типичных проблем

, с которыми могут столкнуться впервые пользователи.

1. ОЧЕНЬ ВАЖНО: Чтобы избежать большинства этих общих проблем, вам всегда следует проводить пробный запуск

с продуктом, чтобы гарантировать правильное понимание того, как смешивать и наносить.

2. Всегда проверяйте, чтобы ваша емкость для смешивания была чистой, а ваше измерительное устройство было точным. Этот продукт

требует смешивания в соотношении 1: 1 по объему. Любые отклонения от этого соотношения приведут к тому, что эпоксидная смола

никогда не затвердеет полностью.

3. ТЩАТЕЛЬНОЕ перемешивание — самая важная часть этой процедуры. Даже если у вас есть опыт работы с другими типами смол

, очень легко недооценить количество смешивания, которое требуется для этого продукта. В зависимости от количества смешиваемого

может потребоваться от 3 до 7 минут непрерывного перемешивания без взбивания. Во время смешивания продукт

станет мутно-белым, и вы должны продолжать перемешивание до тех пор, пока все признаки мутности и белые полосы в смеси

не станут полностью прозрачными.

4. Не взбивайте этот продукт во время смешивания. Поднятие палочки во время перемешивания может привести к чрезмерному взбиванию продукта, и

добавит огромное количество пузырьков воздуха, которые трудно удалить.

5. Всегда очищайте стенки емкости для смешивания и прилипайте во время смешивания. Если какой-либо несмешанный материал

останется на стороне контейнера и упадет на вашу поверхность во время заливки, он оставит неотвержденное влажное или липкое пятно

.

6.Выливая эпоксидную смолу на поверхность, НИКОГДА не очищайте и не чистите щеткой стороны или дно емкости, которую вы только что смешали, чтобы удалить все последние капли, потому что независимо от того, насколько тщательно вы смешали, всегда будет застрять несмешанная часть

. которые можно сместить, и после этого останется мокрое или липкое пятно.