Как приварить профильную трубу к круглому столбу: Приварить круглое к квадратному — Ручная дуговая сварка — ММA

Приварить круглое к квадратному — Ручная дуговая сварка — ММA

О, тут я уже плавал… знаю 🙂 Разок решился подварить ММА гладильную доску китайскую. Тает как сахар!

В наличии есть микроинвертор (детский с 80 А макс), электрод ф2 эльга 45s, если не ошибаюсь, методом проб и ошибок подбирал ток. Это было в диапазоне от 40 до 55, если голова не врёт. Только тогда и не слишком «сухо» (холодно, ток сликшом мал), и не жгёт ещё. К тому же руку чуть набить надо. Гладильную я таки заварил, но там, где «растаяло», даже не пытался заваривать дырки — сталь там наверно 0,5… :pardon:

В начале своей практики «лепилы» были в т.ч. следующие ошибки (тут по более толстым деталям):

1. Я почему-то считал, что красота должна получиться с первого прохода. Получались сплошные дыры.

2. Сильно жадничал по току. Теперь ток обычно в районе максимума, за искл. тонких деталей, как у ТС.

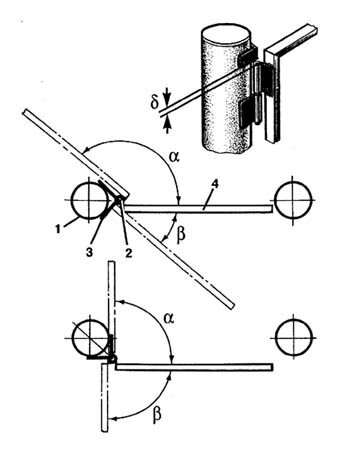

3. Не осознавал, что если сварить вместе нужно, например, круг и полосу, то примерно 2/3 всего времени дуга горит на более толстой детали (а то она так и останется холодной и будут сплошь сопли).

4. Торопился. Нужно наверно сколько-то повозиться и напортить, прежде чем придёт понимание, где нужно «поджав хвост», а где лучше двигаться медленно и печально.

На стульчиках я взял бы всё те же вышеназванные электроды ф2, и ток, думаю, в районе 60А. В случае, если вот-вот поплывёт (опыт прожигания дыр у вас уже есть), рвать дугу, ждать пока малиново-красное не станет почти чёрным, и снова зажигать дугу, вернувшись назад на 1/2 ф электрода.

Электрод тыкать по биссектрисе (как выше уже заметили), и чуть наклонить держак ОТ плоской детали. Тогда ей достанется чуть больше тепла. Не забывать подавать электрод (до лёгкого упирания концом электрода в щель между деталями), а то сгоревший электрод укорачивается и дуга соскальзывает аккурат в то место, где у вас дырка 🙂

Примерно так… лепила — лепиле :drinks: Обидеть не собирался. 😉

Кстати, добавлю, что когда первый проход уже сделан, второй проход несёт раза в три меньшую опасность прожога. По ранее положенному «корню» можно пройти снова непрерывным, довольно быстрым, равномерным движением, безо всякого «зигзага» и прочих ухищрений. Детали уже горячие, прогревать их, замедляя движение электрода, не нужно. Греете обе детали вместе, дуга идёт только по ранее положенному металлу шва, и тогда можно получить очень приличную красоту.

По ранее положенному «корню» можно пройти снова непрерывным, довольно быстрым, равномерным движением, безо всякого «зигзага» и прочих ухищрений. Детали уже горячие, прогревать их, замедляя движение электрода, не нужно. Греете обе детали вместе, дуга идёт только по ранее положенному металлу шва, и тогда можно получить очень приличную красоту.

Изменено пользователем юный техник

Как крепить и приваривать лаги к столбам — sdelayzabor.ru

Строительство деревянного забора не вызывает трудностей: с помощью гвоздей и саморезов можно скрепить все – прожилины, штакетник, доски, навесить ворота и калитку. Именно так и поступают, когда длина забора невелика, и он носит декоративный характер, например, при ограждении палисадника.

Чтобы сделать забор вокруг участка, также используют материалы более долговечные — например, кирпич или металл. И в этом случае всегда возникают трудности крепления элементов забора друг к другу. Как приварить лаги к столбам? Можно ли обойтись без сварки? Какие бывают кронштейны и можно ли изготовить их своими руками? Как обеспечить правильное расположение прожилин?

И в этом случае всегда возникают трудности крепления элементов забора друг к другу. Как приварить лаги к столбам? Можно ли обойтись без сварки? Какие бывают кронштейны и можно ли изготовить их своими руками? Как обеспечить правильное расположение прожилин?

Как приварить прожилины?

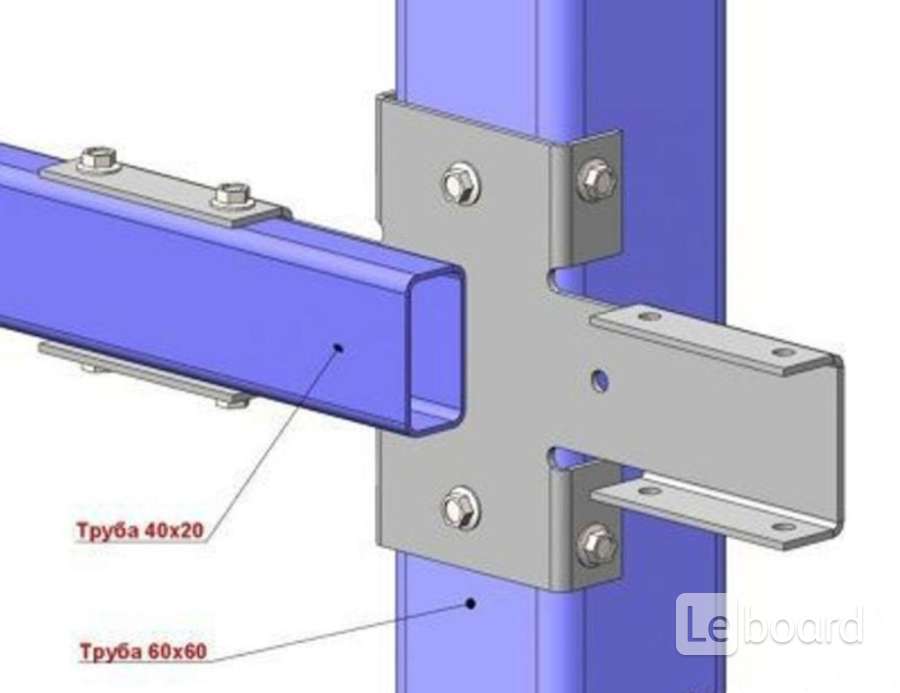

Рассмотрим варианты крепления прожилин из профильной трубы 40х20 мм к столбам из разного материала. Это сегодня самый популярный способ построить забор быстро и с наименьшими затратами. Правильно закрепите лаги для забора, заполнить пространство между столбами уже не составит труда. Для этого обычно используют профнастил разного размера и формы волны.

Профильная труба 40/20

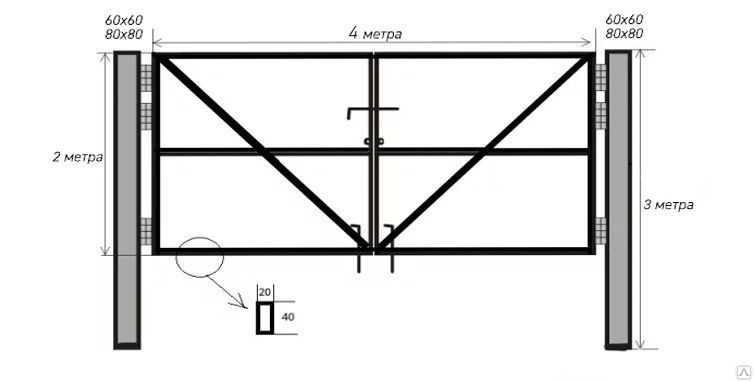

- Вариант, когда прожилины идут сплошной линией по всему забору. Сколько их – определяется высотой ограждения. Нижние лаги крепят в 30 см от земли, верхние в 30 см от верха листа. При высоте более 2-х метров рекомендуется дополнительная прожилина посередине. Лаги прижимают струбцинами к столбам из профильной или обычной металлической трубы, уровнем проверяют горизонтальность и приваривают.

Следующий отрезок профиля соединяют встык, шов не обязательно располагать на столбе. При таком способе отходов практически нет. Если столбы сделаны из другого материала (асбестоцементная труба, бетон), то прожилины крепят к заранее закрепленным на столбах кронштейнам или полосам металла. Установка таких столбиков – дело хлопотное. Надо чтобы кронштейны находились на одном уровне. Другой способ – изготовить хомуты из полосовой стали и установить их на столбе в нужном месте.

Следующий отрезок профиля соединяют встык, шов не обязательно располагать на столбе. При таком способе отходов практически нет. Если столбы сделаны из другого материала (асбестоцементная труба, бетон), то прожилины крепят к заранее закрепленным на столбах кронштейнам или полосам металла. Установка таких столбиков – дело хлопотное. Надо чтобы кронштейны находились на одном уровне. Другой способ – изготовить хомуты из полосовой стали и установить их на столбе в нужном месте. - Секционный забор смотрится симпатичнее. Сплошная линия профнастила делится на равные промежутки столбиками, внешний вид которых должен быть безупречен. Обычно используют трубу Ø75- 100 мм или квадрат 60х60 мм и более. Прожилины в этом случае нарезают согласно расстоянию между столбами (2,5-3 м) и приваривают к столбам таким образом, чтобы после крепления профлиста или штакетника они не «выступали». Для этого учитывайте высоту волны материала.

Недостатки крепления с помощью сварки

Во-первых, надо иметь сварочный аппарат и уметь им пользоваться. Все металлические части забора красят заранее. При сварочных работах нарушается покрытие готовых изделий. Места сварки надо тщательно зачистить, прогрунтовать и покрасить двумя слоями краски. Определенные сложности вызывает установка прожилин по уровню: без помощника — трудно и лаги для забора приварить, и профлисты закрепить.

Все металлические части забора красят заранее. При сварочных работах нарушается покрытие готовых изделий. Места сварки надо тщательно зачистить, прогрунтовать и покрасить двумя слоями краски. Определенные сложности вызывает установка прожилин по уровню: без помощника — трудно и лаги для забора приварить, и профлисты закрепить.

Если у вас забор открытого типа (штакетник, плетенка), то к внешнему виду сварных швов больше требований.

Крепление без сварки

Есть два способа крепления прожилин без сварки: на болты с гайками и с помощью специальных кронштейнов.

Болтовые соединения надо готовить: размечать, сверлить отверстия. Затем приходится иногда прятать головку болта. Да и не всегда это возможно.

Крепление Х-кронштейнами очень удобно.

Крепление прожилин забора при помощи X кронштейна

Их выпускают несколько вариантов, но различаются они лишь аккуратностью исполнения. Это крестообразная конструкция с загнутыми в разных плоскостях краями и с отверстиями для крепления. Вертикальная часть «обнимает» заборный столб 60х60 мм, в горизонтальную кладется прожилина. После проверки правильности установки по уровню через крепежные отверстия кронштейн приворачивают к столбу, затем фиксируют прожилину. Соединение готово. Вставляется следующая прожилина, выставляется горизонтально, и процесс повторяется на соседнем столбе. Аналогично закрепляют все лаги для забора.

Вертикальная часть «обнимает» заборный столб 60х60 мм, в горизонтальную кладется прожилина. После проверки правильности установки по уровню через крепежные отверстия кронштейн приворачивают к столбу, затем фиксируют прожилину. Соединение готово. Вставляется следующая прожилина, выставляется горизонтально, и процесс повторяется на соседнем столбе. Аналогично закрепляют все лаги для забора.

Удобство крепления кронштейнами

Кронштейны выпускают для наружного и внутреннего крепления к столбам, для соединения профиля по длине, с их помощью можно «повернуть» забор. Основной размер – для столбов 60х60 и прожилин 40х20, но выпускают Х-кронштейны и под другие размеры профильной трубы. Сборка производится быстро, с помощью кровельных саморезов. Так же быстро его можно снять и исправить ошибку или использовать в другом месте. Сталь 2 мм, защитное покрытие гарантируют большой срок эксплуатации, а заменить при ремонте очень просто.

Самодельные кронштейны

Сделать кронштейн для крепления лаг можно самостоятельно. Для этого достаточно сварить под прямым углом два швеллера подходящего размера и просверлить крепежные отверстия. Возможно, он не будет таким красивым, но работу свою сделает.

Для этого достаточно сварить под прямым углом два швеллера подходящего размера и просверлить крепежные отверстия. Возможно, он не будет таким красивым, но работу свою сделает.

Полезные советы

Самое удобное сочетание размеров и материалов – это столбы и лаги для забора из профильной трубы 60х60 мм (80х80 мм) и 40х20 мм. Для них легко приобрести все монтажные элементы: крепеж, украшения, заглушки.

- Тщательно выставляйте прожилины и столбы по уровню.

- Старайтесь располагать соединительные швы на столбах, особенно в случае, когда забор не сплошной.

- Не забывайте обрабатывать сварочные швы.

- При работе с инструментами соблюдайте технику безопасности.

Как приварить петли на ворота и калитку — Московский сантехник — 25 января — 43330504863

Монтаж петель на калитки или ворота являются очень важной составляющей любого современного ограждения. Они ограничивают территории от посторонних проникновений, выполняют декоративные функции и прочее. Так как сегодня ворота могут быть очень увесистыми, то устанавливать их необходимо очень тщательно, особенное внимание следует уделить привариванию петель. В статье мастер сантехник расскажет, как приварить петли на ворота, калитку или металлическую дверь.

Они ограничивают территории от посторонних проникновений, выполняют декоративные функции и прочее. Так как сегодня ворота могут быть очень увесистыми, то устанавливать их необходимо очень тщательно, особенное внимание следует уделить привариванию петель. В статье мастер сантехник расскажет, как приварить петли на ворота, калитку или металлическую дверь.

Общие правила по привариванию петель

Чтобы установленные петли работали исправно и прослужили долгое время, а ворота не просели под своим весом по истечении времени, следует проделывать все работы согласно правилам и очень тщательно.

Итак, на что следует делать упор во время сварки:

- Ровность шва и его непрерывность. Сварной шов должен быть максимально цельным, без пропусков;

- Максимальная глубина сварки. В идеале необходимо приварить петли всей плоскостью, которая прилегает к поверхности столба;

- Следует приваривать навесы очень ровно, чтобы не возникало никакого излишнего давления на них в процессе эксплуатации и в стоячем положении;

- Для увесистых конструкций необходимо дополнять систему петель дополнительно парой, которая располагается немного ниже верхней несущей петли;

- В целом больше никаких правил нету, но и этих следует придерживаться и относится к ним с полной серьёзностью.

Требования к технике безопасности

Данный пункт связан с соблюдением правил по техники безопасности по организации ведения любых сварочных работ. Если говорить конкретнее, то нельзя:

- Вести работу при помощи неисправного оборудования;

- При использовании электросварки подключение аппарата должно быть к заземлённому и соответствующему мощности подключаемого оборудования источнику;

- Пользоваться сварочными агрегатами вблизи легковоспламеняющихся материалов;

- Мастер должен быть снабжен всеми необходимыми средствами индивидуальной защиты (маской, крагами, обувью) и быть одет в негорючую одежду, а лучше, в специальный костюм сварщика.

Степень готовности изделия

Петли на ворота рекомендуется монтировать после полной покраски и сушки защитного слоя на готовом изделии. При этом, зоны, на которых планируется крепить навесы, должны, напротив, быть полностью очищены от любых покрытий. Это необходимо для самой возможности производить сварку в этих местах и с целью обеспечения противопожарной безопасности.

Необходимый инструмент

В процессе монтажа важно, чтобы все нужные для этого приспособления и оборудование были рядом с мастером.

Перечень инструмента включает:

Петли

Перед тем, как приварить петли надо их иметь в наличии. Можно изготовить петли для ворот своими руками, а можно купить готовые.

Различают:

- Навесные

- Полушарнирные

- Шарнирные петли для ворот.

Третье, чем отличаются друг от друга петли для ворот – размеры. Чем больше масса распашных элементов, тем более мощные и крупные должны быть навесы.

Здесь всегда лучше перестараться, чем применить слабые крепления, которые могут под весом створок деформироваться или разрушиться. Причём, петли на калитку опытные мастера устанавливают такие же по размеру, как и на ворота. Несмотря на то, что калитка имеет меньший размер, её масса может быть значительной из-за имеющихся на ней замков, засовов, почтового ящика, средств видео и аудио контакта. В большинстве случаев, калиткой пользуются чаще, поэтому запас прочности навесов лишним не будет.

В большинстве случаев, калиткой пользуются чаще, поэтому запас прочности навесов лишним не будет.

Привариваем петли — монтаж

Задаваясь вопросами, как приварить петли на ворота или как приварить петли на калитку, нужно, проведя описанные выше подготовительные процедуры, следовать строгой последовательности.

Установка платиков

Платики – это пластины, каждая из которых крепится к отдельному элементу петель. Наличие платиков позволяет обеспечить более надёжное соединение. Некоторые мастера при сварочном контакте навесов и опор не используют эти компоненты. При креплении калиток или дверей при помощи болтов или саморезов без платиков просто не обойтись. При монтаже деревянных ворот их роль могут выполнять декоративные кованные элементы.

Большинство шарнирных или полушарнирных комплектов продаются с готовыми пластинами. Если же петли для распашных ворот и калиток делались самостоятельно или были куплены без платиков, то первое, что надо выполнить, это их приварить.

Для этого нужно взять готовые пластины или вырезать их при помощи угловой шлифмашины из листовой стали, имеющей толщину не менее 5 мм. Высота платиков, при этом, должна соответствовать высоте петельных частей, а ширина – не превышать ширину поверхностей, к которым будут крепиться открывающиеся конструкции.

Готовые платики могут привариваются к петлям, как торцевой частью, так и краем боковой.

Установка ворот или калитки

Перед тем, как приварить петли на ворота, дверь или калитку, надо ровно выставить открывающуюся конструкцию в проёме. Это наиболее ответственная процедура, которую необходимо делать минимум двум людям. Для этого нужно:

- Установить монтажные бруски на поверхности земли в проёме перпендикулярно линии ворот. Высота этих элементов соответствует желаемому зазору, который всегда рекомендуется оставлять между нижней кромкой распашной конструкции и поверхностью дороги или грунта. Это позволяет избежать проблем при открывании зимой или при незначительном провисании створок;

- Установить на бруски ворота или калитку, выбрать нужную высоту.

Путём подкладки более тонких пластин или брусков нужно добиться соответствия выставленной конструкции уровню. Соответствие линейности достигается перемещением створок по тем же брускам;

Путём подкладки более тонких пластин или брусков нужно добиться соответствия выставленной конструкции уровню. Соответствие линейности достигается перемещением створок по тем же брускам; - Перед тем, как приварить петли на калитку или ворота, надо убедиться, что готовые сварные конструкции свободно помещаются в проёмах, для которых они предназначены. Только убедившись в этом, можно приставить навесы к открывающимся элементам и отметить место для будущего монтажа;

- После этого распашные системы можно убрать с подставок и расположить горизонтально для проведения монтажа петель.

Как приварить петли на калитку или ворота

Теперь давайте разберемся, как приварить петли. Для этого берётся верхняя цилиндрическая часть петельного комплекта (если петли навесные). Можно производить крепление петель к металлическим конструкциям без посредства платика. Его использование, как уже говорилось выше, позволяет добиться не только более прочного соединения, но и упростить работу с многогранными видами петель.

Итак, платик приставляется к торцевой части распашного элемента в том месте, которое было отмечено при предварительном выставлении конструкции в проёме. Перед началом сварочных работ все зоны контакта надо очистить от грязи щёткой по металлу и обезжирить при помощи любого растворителя. Производится предварительное капельная приварка. После него надо убедиться в параллельности направления цилиндра общей плоскости створки. Если всё нормально, можно производить сварку по всей линии контакта платика и металлического каркаса. После окончания работ, необходимо очистить место сварки от шлака при помощи молотка и болгарки. Так же крепится и вторая петля.

Последовательность того, как приварить петли к металлической двери абсолютна идентична описанному выше алгоритму.

Крепление к опорам

Ворота или калитка снова выставляется в проёме по уровню, так же, как было описано ранее. Отличие состоит в том, что теперь надо сторону, на которой есть петли, плотно прижать к столбу. Далее нужно:

Далее нужно:

- Приставить нижнюю часть навесного комплекта к стойке и вставить в приваренный к распашному каркасу цилиндр;

- Точечно приварить столбовой навес к опоре;

- Проверить уровнем устанавливаемую конструкцию;

- Если все параметры в норме, то можно точечно приварить нижнюю петлю;

- Проверить возможность распашной системы свободно открываться и закрываться;

- После очередного контроля уровня можно полностью приваривать петли полностью;

- Необходимо снова открыть закрыть створку, убедившись, что, нагрев не повлёк деформацию навесов;

- Если применены навесные комплекты, то створки необходимо снять полностью или приподнять и смазать штырь навеса густой смазкой. Это стоит сделать после сварочных работ поскольку, от большой температуры, смазка, которая находилась в петлях изначально, либо вытекла, либо выгорела;

- После окончания всех процедур все не покрашенные места нужно обезжирить, покрыть грунтовкой и покрасить.

Отличия монтажа петель в зависимости от конфигурации опор

Есть несколько отличий при установке ворот или калиток к разным видам столбов.

Монтаж петель к квадратным столбам

Монтаж петель к квадратным столбам производят на тот угол стойки, который находится со стороны, в которую распашные элементы открываются.

Видео

В сюжете — Как легко и быстро приварить петли навесу к столбу из профильной трубы

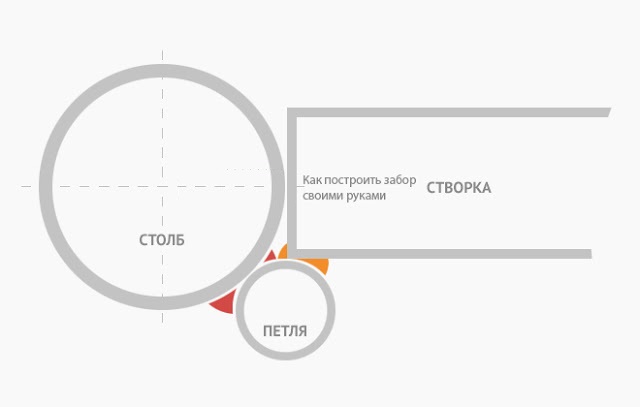

Монтаж петель к круглым столбам

Особенности того, как приварить петли к круглым столбам, зависят размера открывающегося изделия. Круглая форма позволяет скрыть погрешности в просчётах ширины ворот, установить их с большим зазором между створками, который позволит свободно функционировать конструкции даже при их провисании.

На схеме ниже, Вы можете увидеть один из вариантов, как можно приварить петлю к круглому столбу.

Поверхность круглого столба условно делится на четыре четверти. Монтаж производится в зоне той четверти, которая находится со стороны, в которую будет производится открывание монтируемого элемента. Использование платиков при монтаже к круглым опорам может быть одностороннее (только на воротах) или обоюдное (с применением узкой крепёжной пластины.

Использование платиков при монтаже к круглым опорам может быть одностороннее (только на воротах) или обоюдное (с применением узкой крепёжной пластины.

Видео

В сюжете — Сварка петель к круглой трубе

Монтаж скрытых петель

Установка скрытых петель производится в вырезы, которые делаются для них в каркасе калитки или двери, а также в несущей опоре. Применение таких элементов имеет свои положительные стороны и минусы. Последним можно отнести дополнительную сложность монтажа и ослабление надёжности воротного или дверного каркаса. Достоинство можно считать отсутствие щели между открывающимися элементами и столбами.

Рекомендации

Подводя итог, следует дать некоторое рекомендации, которые упростят монтаж и дальнейшую эксплуатацию навесов и распашных конструкций с их применением:

- Первое, что стоит отметить, это то, что любое навешивание открывающихся конструкций на столбы должно производиться только после полного застывания бетона, если проводилась их бетонировка;

- При выборе металла навесов нужно использовать только высокопрочные сплавы;

- В установленных навесах рекомендуется сделать по одному тонкому отверстию в каждом.

Через эти отверстия можно будет производить смазку петель при помощи маслёнки, тавотницы, аэрозольного разбрызгивателя;

Через эти отверстия можно будет производить смазку петель при помощи маслёнки, тавотницы, аэрозольного разбрызгивателя; - Цилиндрическую часть навеса рекомендуется крепить на ворота, а штырь – на столбы. Таким образом цилиндр окажется сверху. Это позволит дождевой воде, в случае попадания внутрь петель, не скапливаться;

- Для предупреждения снятия створок можно приварить по небольшому куску металла не столбе, в месте, чуть выше верхнего уровня воротной части навеса;

- Монтаж замочных петель, засовов и т.п. стоит выполнять только после окончательной установки ворот на опорах;

- Между створками рекомендуется оставлять небольшой зазор, который позволит им свободно функционировать;

- При монтаже столбовой части петельного комплекта нельзя допускать прохождение тока через обе половинки навеса. Это может стать причиной образования сварочного контакта внутри петли;

- Некоторые навесы имеют в своей конструкции шарик, задача которого обеспечить более качественное скольжение.

Однако, в редко открывающихся или тяжёлых конструкциях это элемент может заржаветь или разрушиться под нагрузкой. Поэтому применение такого комплекта должно быть продуманным.

Однако, в редко открывающихся или тяжёлых конструкциях это элемент может заржаветь или разрушиться под нагрузкой. Поэтому применение такого комплекта должно быть продуманным.

Заключение

Как видно из всего вышесказанного, процедура крепления воротных петель не слишком сложна, но очень ответственна. Поэтому, перед началом её выполнения стоит запастись предварительными чертежами, подготовить инструмент и нужные компоненты. Вся работы обязательно надо делать с соблюдением всех мер предосторожности и исправным инструментом.

Источник

3 способа сваривать профильную трубу под прямым углом

Профильная труба является самым ходовым материалом для изготовления каркасов различных станков, приспособлений и металлоконструкций. При работе с ней практически всегда требуется выполнение сварки под прямым углом. Это можно сделать по-разному, в зависимости от того что важнее эстетика или скорость работы. Рассмотрим 3 варианта сварки угла из профильной трубы.

Что потребуется:

- электросварка;

- угольник;

- чертилка или маркер;

- болгарка;

- штангенциркуль.

Способ 1: Быстрая грубая сварка

Этим способом можно пользоваться при необходимости сварки черновых невидимых со стороны конструкций. Два куска трубы просто прикладываются друг к другу под прямым углом и обвариваются.

Как следствие получается надежное соединение, на которое уходят считанные минуты.

Однако торец одной из трубок остается открытым, что делает такой вариант неподходящим для конструкций, где такой стык будет просматриваться.

Способ 2: Запил под 45 градусов со сгибанием

Этот метод в разы аккуратней. Он позволяет избежать открытого торца трубы. Его можно использовать, когда есть возможность сделать угловую детали из одной длинной трубы. Для этого на заготовке отмечается поперечная линия.

Затем от нее влево и вправо проводятся лучи под 45 градусов. Это делается и на противоположной стенки трубы точно напротив. При использовании угольника на разметку уходят секунды.

Это делается и на противоположной стенки трубы точно напротив. При использовании угольника на разметку уходят секунды.

После этого нужно вырезать болгаркой размеченную часть трубы, чтобы осталась только стенка начала лучей. Затем труба сгибается и подравнивается под прямой угол.

Как следствие между стенками останется небольшой зазор в пару миллиметров. При наличии достаточного опыта владения сваркой его можно будет заварить идеально.

Способ 3: Запил под 45 градусов с учетом толщины стенки

Третий способ очень похож на второй, но позволяет сделать изгиб не получив тот самый зазор, который сложно аккуратно заварить. Чтобы им воспользоваться, нужно замерить толщину стенки профильной трубы. После этого на заготовке рисуется поперечная линия, но лучи под 45 градусов делаются с отступом от края на толщину стенки.

После этого отмеченная область вырезается, и труба сгибается. Благодаря сделанному отступу при сгибе зазор не получается.

Как следствие заварить аккуратно сможет даже человек, который впервые взял сварку в руки. Этот способ немного более кропотливый на этапе подготовки, но результат в разы качественней в эстетическом плане.

Смотрите видео

Как варить трубы под любым углом, а не только 45 и 90 градусов

Как варить трубы под разным углом в 45 и 90 градусов

Сварка труб дело непростое, да ещё, если нужно сделать так, чтобы они не текли в процессе эксплуатации. Но даже если это и не нужно, то нередко возникают определенные сложности, если требуется вварить одну трубу в другую под некоторым углом.

Сделать это неподготовленному сварщику достаточно сложно. Для этого сначала нужно произвести разметку трубы, после чего ровно отрезать её болгаркой и вварить в другую трубу. Какие хитрости при этом существуют? Как быстро и правильно отрезать трубу под углом?

Какие хитрости при этом существуют? Как быстро и правильно отрезать трубу под углом?

Резка под 45 градусов

Обычно, если вы поставили цель повернуть трубу на 45 градусов употребляют фитинги, отводы с углом поворота 45 градусов, выполненных из такого же материала, что сами трубы, если трубы железные, то и повороты привариваются из стали. Для ПНД труб есть электросварные либо литые отводы под 45 градусов (практически, что компрессионных фитингов с таким углом поворота у нас отыскать почти невозможно).

Если все таки необходимо отрезать трубу круглого сечения из стали либо различного вида пластмасс, то для этой цели пригодится лекало для резки труб под углом, форма которого рассчитывается ручным либо машинным методом. Задачка значительно упрощается, если под углом 40 5 градусов нужно отрезать железный профиль квадратного сечения.

Для обрезки по-быстрому воспользуйтесь обыденным листом бумаги, сложенным на искосок, что бы размечают поверхность для грядущего реза. Применяя сложенную бумагу, поступают последующим:

Применяя сложенную бумагу, поступают последующим:

- проводят на прямой поверхности профиля в месте, где производится рез, строго перпендикулярную линию;

- прикладывают сложенный на искосок лист бумаги к боковой поверхности острым концом к полосы таким макаром, чтоб верхний край картонного треугольника находился заподлицо с верхней стороной железного профиля.

Рис. 4 Самодельный шаблон для резки трубы под 45 градусов

- проводят карандашом линию по боковой части листа под углом 45 градусов, после этого картонный угол прикладывают к другой боковой стороне и обводят его карандашом (лучше пользоваться узким маркером).

Для отпиливания применяют болгарку с диском по металлу, проводя сначала узкую линию по разметке, после завершения равномерно ее углубляя до полного отделения кромок.

Во время работы с болгаркой нужно учесть последующий фактор — при полном обрезании кромок диск а возможно поврежден об острый угол

, что приведет к его износу, а в случае отсутствия защиты на болгарке даже к травмам работника. Потому угловые кромки лучше не обрезать до конца, а оставлять неширокую канавку и потом обламывать, зашлифовывая потом выступ.

Потому угловые кромки лучше не обрезать до конца, а оставлять неширокую канавку и потом обламывать, зашлифовывая потом выступ.

Особенности процесса

Видео 2

Сразу следует заметить, что профильные трубы для сваривания очень удобные:

- Они изготовлены со стандартными размерами, поэтому их легко совмещать.

- Разновидности сечений дают возможности выбрать деталь для всякого строения.

- Равномерность толщины металла.

- Сварка профильных трубопроводов своими руками проводится с ровненькой кромкой и гладкою поверхностью.

Трудности, которые возникают

- При нагревании заготовки меняют конфигурацию.

- При соединении торцов появляются места высокого напряжения в местах углов углах.

- Частично может перекрываться просвет трубопрокатного изделия застывшим после раскаливания металлом.

ВАЖНО! Если внимательно изучить все сложности технологии, то выполнять варку профиля своими руками можно без затруднений.

Видео 3

Изготовка шаблона для обрезки металлопрофиля

Если нужна вырезка массы труб, выполняют шаблон из металлопрофиля большего поперечника по картонному листу приведенным выше методом. Угол наклона инспектируют транспортиром либо строительным угольником — и тогда две кромки купированных деталей шаблона соединяют.

Во время работы на разрезаемую деталь там где удобно одевается шаблон и плотно прижимается, разметка наносится остро заточенной чертилкой при обводке шаблонного контура. Деталь обрезается в несколько заходов с постепенным углублением канавки.

Рис. 3 Отрезание металлопрофиля при помощи стусла

Устройство подачи шпули безынерционной катушки

Движения устройства подачи шпули возвратно-поступательные. Существует 2 вида такого механизма:

- с винтовой передачей;

- с шестерней-кулисой.

Кулисное устройство включает в себя малую шестеренку, шестеренку-паразитку, каретку и направляющие для нее, шток для подачи шпули и ее крепления. Вращается ручка, малая шестеренка начинает тоже вращаться и передает усилие на шестерню-паразитку, которая, в свою очередь, приводит в движение каретку.

Вращается ручка, малая шестеренка начинает тоже вращаться и передает усилие на шестерню-паразитку, которая, в свою очередь, приводит в движение каретку.

Шпуля на штоке движется аналогично каретке. Так леска укладывается на шпулю равномерно.

Для спиннинга лучше использовать БК с винтовым устройством подачи шпули.

Винтовое устройство подачи

Вращение от главной пары передается на каретку через кулачковый вал шестеренки привода. Большинство моделей БК оборудованы бесконечными винтами. Нарезка у таких винтов перекрестная, шаг канавок разный.

Из-за разного шага движение шпули вперед происходит с одной скоростью, назад — с другой.

Так обеспечивается качественная укладка даже очень тонкой лески: верхний слой ее не утопляется в нижний, и леска не запутывается.

Резка под 90 градусов

Чтоб поперек ровно отрезать круглый трубопровод либо металлопрофиль прямоугольного сечения, употребляют лист обыкновенной бумаги. Им оборачивают заготовку таким макаром, чтоб кромки картонного листа совпали, потом его фиксируют на детали с применением скотча либо клея. Болгаркой проводят рядом с кромкой картонного листа узкую линию, после этого ее равномерно углубляют до полного вырезания.

Болгаркой проводят рядом с кромкой картонного листа узкую линию, после этого ее равномерно углубляют до полного вырезания.

Металлопрофиль либо круглую трубу есть вариант распилить с помощью шаблона, надев у них ровно купированный элемент с огромным внутренним поперечником.

Рукоять

Рукоять задает вращательное движение механизму. У многих БК есть система складывания ручки, срабатывающая после нажатия на кнопку, а также винтовое приспособление для смены расположения рукояти.

Есть модели с отсутствием кнопочной системы. Складывать и переставлять рукоятку в них можно при помощи винтового механизма.

Для этого винт ослабляется, рукоять устанавливается в нужном положении, и винт снова затягивается, фиксируя это положение.

Чтобы переставить рукоять в таком случае винт выкручивается, снимается, рукоять переставляется на противоположную сторону катушечного корпуса, винт вкручивается в отверстие до упора.

Скоростные катушки оборудуются двойной рукоятью. У них может быть и одна ручка, но дополненная компенсатором, который предотвращает вибрации из-за несбалансированности рукояти.

Как разрезать трубу под углом 45 как еще его называют 90 градусов

При необходимо разрезать трубу

под 90 градусов, по другому два по 45 градусов. Вот мой метод. Ссылка на программку Разв.

- подрезают кромки заготовки под прямым углом приведенным ранее методом.

- На круглой торцевой поверхности маркером отмечают четыре равноудаленные точки, расположенные под углами 90 и 180 градусов между собой.

- Создают измерение размера окружности, приобретенный поперечник делят на 3. От 2-ух диаметрально расположенных точек откладывают приобретенное расстояние, после этого эти точки соединяют с 2-мя принципами плавной дугой, проводя линию маркером.

Рис.5 Пример воротникового разреза трубы

- По разметке проводят рез болгаркой и отделяют полукруглые сегменты, затем деталь готова к сварке. При малых некорректностях в сопряжении ее можно уплотнить кувалдой, приставив к круглой поверхности другого элемента.

Шпуля заполнение, вместимость

Перед закреплением лески шпуля снимается: отвинчиваем винт, который находится перед шпулей и нажимаем кнопку, расположенную на ней (если фрикцион задний).

Далее необходимо открыть лесоукладыватель. Шпулю устанавливаем на ось и затягиваем винт. Силу применять во время установки не нужно. О том, что шпуля установлена, сообщает фиксатор щелчком.

Закрыв лесоукладыватель, приступаем к намотке лески. Для более ровного наматывания леску рекомендуется натянуть. Чтобы не возникало проблем в ходе эксплуатации катушки, от края шпули до лески должно оставаться не менее 2 миллиметров.

Вместимость шпули указывается производителем катушки в руководстве для пользователя.

Бумажное лекало для трубы

Одним из всераспространенных методов, как сделать для труб с круглой поверхностью лекало, является способ, которому пригодится расчерченный лист бумаги, линейка и карандаш. Для получения картонного лекала поступают последующим методом:

- Чертят на картонном листе окружность с поперечником обрезаемой трубы, разбивают круг на 16 равных частей, всякий раз деля огромные отрезки на два схожих.

Рис. 6 Как разрезать трубу под 45 градусов – лекало из бумаги

- Определяют длину окружности, умножив ее поперечник на число Пи, равное 3,14.

Откладывают миф размер по оба государства от оси окружности равными отрезками, любой из которых делят на 8 равноразмерных частей.

Откладывают миф размер по оба государства от оси окружности равными отрезками, любой из которых делят на 8 равноразмерных частей. - Проводят от отрезков на прямой вертикальные полосы ввысь и горизонтальные от точек, поставленных на круге.

- Места их скрещения соединяют плавной линией и в конечном итоге получают нанесенный на бумагу шаблон, который вырезают и приклеивают к обрезаемой поверхности. Для обрезки лучше использовать болгарку с диском малого поперечника — поверхность будет криволинейной и с применением огромного диска вырастет погрешность.

Производитель

Созданием и усовершенствованием данного устройства занимается — один из лидеров отечественного научно-технического рынка. Свою деятельность компания осуществляет с 2001 года и за это время добилась значительных успехов в производстве мобильных плазменных комплексов.

На сегодняшний день продает «Горыныч» в 11 стран мира и число заказов увеличивается год от года. Официально приобрести это устройство можно у девяти дилеров в России и в странах СНГ. Кроме продажи дилеры осуществляют сервисное и гарантийное обслуживание в случае необходимости, а также занимаются распространением сопутствующих товаров.

Кроме продажи дилеры осуществляют сервисное и гарантийное обслуживание в случае необходимости, а также занимаются распространением сопутствующих товаров.

Для личного использования

Для резки железных труб в домашнем хозяйстве употребляется последующий инструмент:

Ручные труборезы. Позволяют обрезать круглые детали с получением ровненького прямого угла среза путем режущих кромок роликов. Существует несколько разновидностей изделий подобного вида, состоящих из единичных роликов как еще его называют их ряда, закрепленных на цепи. В быту подобные устройства встречаются достаточно изредка и поболее подходят для проф выполнения работ.

Болгарка. Является универсальным инвентарем для проведения обрезки всех железных деталей с различными углами, для выполнения работ употребляются особые диски по металлу, которые в процессе использования достаточно стремительно стачиваются. Поэтому есть вариант точно вырезать кривую линию диском малого поперечника.

Рис. 7 Личный инструмент для резки труб

Газовая горелка. Резвый и действенный способ перерезания металла раскаленной струей пламени, имеются такие недостатки как оплавленные кромки, которые осложняют предстоящее сваривание. Газовой горелкой трудно резать

Резвый и действенный способ перерезания металла раскаленной струей пламени, имеются такие недостатки как оплавленные кромки, которые осложняют предстоящее сваривание. Газовой горелкой трудно резать

изделие по картонному шаблону, который сгорит, если расчерчена линия, то в струе пламени она фактически не будет видна.

Газовая сварка

Видео 8

Соединение своими руками профильных труб газовой сваркой, очень отличается от электрической. Подготовительная работа к процессу оналогичная. Только все поверхности для состыковки покрывают порошком-флюсом. И готовят присадочную проволоку.

Соединение. Его выполняют двумя способами:

- Тонкостенные изделия соединяют справа налево.

- Если стенки свыше 5 мм – слева направо.

При работе постоянно нужно контролировать положение деталей. Когда трубы остывают, шов зачищается абразивом и на него наносится антикоррозийное покрытие.

Соединение своими руками труб без сварки

Малогабаритные каркасные сооружения собирают без сваривания. При этом соединение профильной трубы без сварки производят с использованием специального приспособления.

При этом соединение профильной трубы без сварки производят с использованием специального приспособления.

Видео 9

Краб-системы

Представляют собой устройства в виде специального хомута в форме краба, который ставиться в конкретное место и соединяет определенный участок профиля. Такое устройство состоит из двух частей, они соединяются гайками и болтами.

В собранном варианте такое устройство образует прямоугольную или квадратную форму, его размеры позволяют плотно обхватывать трубопрокатное изделие со всех сторон.

Самые популярные хомуты с размером 95х95 мм. Они дают возможность произвести надежные соединения, и гарантируют качественный и прочный крепеж сооружений.

Изготавливают эти приспособления из оцинкованного, или покрытого составом порошка металла.

Преимущества использования краб-системы

Они дают возможность за короткое время собрать или разобрать сооружение. Все трубопроводы с такими соединением превращаются в разборные.

Крепление профильной трубы без сварки краб-системами, пользуются большой популярностью. С такими соединениями сооружение можно не только быстро переместить, но и сконструировать что-то новое.

С такими соединениями сооружение можно не только быстро переместить, но и сконструировать что-то новое.

ВАЖНО! По показателям прочности такие хомуты-крабы не уступают сварному варианту стыка, но после сварки крепление разобрать нельзя.

Также к достоинствам этих крепежей относят и то, что строение возводиться с небольшими финансовыми вложениями.

Как, недостаток можно выделить тот момент, что крепить им можно трубы небольших размеров.

Хомуты

Используется для профиля к постройке-изгороди. Устройство имеет прямоугольную форму и его составляют две части. Одну из них вкручивают в стенку и вставляют туда трубу. Второй частью труба фиксируется (хомутом и болтами).

Фитинги

Еще одним способом, как соединить профильные трубы без сварки, являются фитинги. Их применяют в тех ситуациях, когда нужно сделать ответвление и загибы. Они являются неподвижным крепежом для стыка и торца. Эти крепежи могут быть таких видов:

- Тройники и крестовины.

Их используют для ответвления, и они соединяют изделия разного и одинакового размера.

Их используют для ответвления, и они соединяют изделия разного и одинакового размера. - Угольники. Их применяют, когда нужно изменить направление трубомагистрали.

- Муфты. Они ставятся в месте стыковки.

Теперь вам известно, как осуществить сварку профильной трубы, а видео уроки помогут дать наглядное представление. Так же мы разобрали, какие способы соединения существуют. Используя данную информацию, вы справитесь с работой легко и быстро.

Для промышленного использования

В индустрии для транспортировки жидкостей и газов употребляются трубопроводы огромного поперечника, потому агрегаты для резки труб имеют большой вес и габаритные размеры. Встречаются там и ручные труборезы роторного и хомутного принципа деяния. В начале происходит вращение режущих роликов по круглой поверхности с помощью переставляемой ручки, во 2-м варианте прорезание осуществляется дугообразными пластинами, которые при вращении равномерно сдвигаются.

Рис. 8 Промышленные приспособления для резки трубы

Принцип действия

По своим конструктивным особенностям данное устройство является классическим генератором плазмы низкой температуры. Плазму получают с помощью электрической дуги, которая возникает между катодом и анодом. Жидкость нагревается до экстремально высокой температуры и под высоким давлением превращается в узконаправленную плазменную струю.

Плазму получают с помощью электрической дуги, которая возникает между катодом и анодом. Жидкость нагревается до экстремально высокой температуры и под высоким давлением превращается в узконаправленную плазменную струю.

В качестве рабочей жидкости, которая подвергается нагреву, может служить и вода, и спирт. Стоит отметить, что можно использовать лишь дистиллированную воду или раствор дистиллированной воды со спиртом (содержание спирта в 45%).

Это обстоятельство делает прибор «Горыныч» универсальным, способным работать с самыми разными материалами и выполнять различные виды работ.

Несмотря на достаточно сложный принцип работы, устройство для сварки и резки состоит из трех основных компонентов: непосредственно плазменного генератора, блока питания и системы управления.

Как отрезать чугунную трубу

Основное отличие чугуна от обыкновенной стали — высочайшая хрупкость и большая толщина стен, его точную обрезку нужно делать в таком порядке:

- Прочерчивается по шаблону угол

разметочный посредством чертилки, для

опоры под деталь подкладывают деревянный щит или доску.

- Делают болгаркой неглубокий пропил поверхности по всему периметру.

- Дальше канавку углубляют в течение нескольких проходов до полного отделения 2-ух частей.

Шестеренки и Шестеренка-паразитка

Чем меньше шестерни в главной паре, тем слабее катушка. Для спиннинга нужны увеличенные шестеренки.

FluiDrive Gearling — шестерни главной пары представляют собой зубчатый механизм с плавным движением.

Digital Gear Design — маркировка катушки, в производстве которой были задействованы компьютерные технологии.

Haper Gear — катушка, зубцы шестерней которой подвергаются дополнительной механической обработке, чтобы улучшить сцепление, уменьшить люфты.

Шестерня-паразитка по форме может быть в виде квадрата или круга. Шестеренка квадратной формы способствует более ровному накручиванию лески на шпулю, в том числе и у бортиков. Шестерня-паразитка бывает также эллипсоидной формы, а каретка стыкуется с ней посредством шарниров.

Механизм и скорость вращения ротора в БК

Роторный механизм включает в себя главную пару и подающее шпулю устройство. В роторе есть колесо, которое ведет шестеренку на главном валу. Он начинает вращаться из-за вращения рукоятки. Она монтируется в отверстие с 4-мя гранями, расположенное на валу. Главная пара — редуктор, он имеет конкретное передаточное число.

В роторе есть колесо, которое ведет шестеренку на главном валу. Он начинает вращаться из-за вращения рукоятки. Она монтируется в отверстие с 4-мя гранями, расположенное на валу. Главная пара — редуктор, он имеет конкретное передаточное число.

Скорость, с которой вращается ротор, находится в зависимости от передаточного отношения привода и от того, как быстро вращается рукоятка. По передаточному числу БК для спиннинга классифицируются следующим образом:

- Силовые (катушка делает один оборот, а ротор в течение этого времени от 3,2 до 4,3 оборота) для троллинга, приспособлены для медленной проводки.

- Универсальные (от 4,5 до 6,1 оборота). Темп проводки любой.

- Скоростные (от 6,2 до 7,2) для твитчинга, джига.

Какие работы можно проводить с помощью плазменного генератора Горыныч

Сферы применения данного устройства очень велики и продолжают увеличиваются, так как люди находят все новое использование этому прибору. В данный момент времени применять его можно следующим образом:

- Сварка конструкционных, нержавеющих, легированных сталей, цветных металлов, а также их сплавов.

- Пайка и сварка изделий из цветных металлов.

- Резка стальных, чугунных изделий, цветных металлов, а также их сплавов.

- Пайка твердыми и мягкими припоями с высокой и низкой температурой плавления.

- Плавка металла в небольших количествах в тиглях.

- Поверхностная термическая обработка.

- Вспомогательная обработка металлов в литейном производственном процессе.

- Обработка тугоплавких материалов неорганического и органического происхождения (базальт, кварц, гранит, кварцевое стекло, бетон, мрамор, асбоцемент и другой материал).

- Воронение небольших изделий.

- Порошковое напыление изделий.

- Термическое оксидирование деталей.

- Закалка металлических деталей.

- Обработка термоусадочных материалов.

- Нанесение глазури.

- Изготовление и обработка продукции из стекла.

- Разделка стеклоткани.

- Получение химических соединений.

- Удаление окислов с металлических поверхностей.

- Очистка поверхностей термостойких изделий и различных отверстий в них от загрязнений органического и иного характера.

- Очистка поверхностей и микроотверстий от органических загрязнений в платиновых фильерах.

- Оплавление бетонных поверхностей для уменьшения гигроскопичности.

- Для ювелирных потребностей.

- При незначительных возгораниях в рабочей производственной зоне может использоваться в режиме погашенной дуги для мгновенного пожаротушения.

Как показывает многолетнее использование, плазменный генератор в хозяйстве может заменить такие приспособления, как болгарка, ручная пила, паяльная лампа, сварочный аппарат, газовая горелка и даже высокотемпературный лазерный резак.

В случае необходимости «Горыныч» можно использовать даже как достаточно яркий фонарь для освещения помещений.

Применение в художественной резке и сварке металла

Подавляющее большинство людей считают, что подобный прибор может только сварить или резать металл, но в реальности все обстоит по-другому. Если приложить к «Горынычу» немного фантазии, то с его помощью можно создавать настоящие произведения искусства.

К примеру, имея заранее приготовленные формы, можно отливать фигурки из металла, стекла или пластика. Для этого достаточно разогреть исходное вещество в тигле и залить его в форме. Обычно нагрев занимает не более 5 минут, а в случае со стеклом и пластиком все происходит еще быстрее.

Также, можно сваривать между собой металл и тем самым создавать любые абстрактные фигуры и конструкции ограничиваясь лишь своей фантазией.

Используя плазменный агрегат можно менять свойства твердотельных материалов. В качестве примера можно привести классическую гранитную плитку. Если её нагреть, то она станет на тон светлее, а ее способность впитывать воду увеличиваться на порядок. Таким образом, даже самую скользкую плитку можно превратить в шершавую и тем самым исключить возможность проскальзывания.

Уход и меры предосторожности

- Леска не должна попадать на вращающиеся детали катушки.

- Оставляя катушку храниться до следующего использования, нужно позаботиться о том, чтобы она была сухая.

- Ежегодно рекомендуют производить открытие корпуса катушки и смазывание ее механизма специальной смазкой.

- Использовать катушку следует согласно инструкции, в противном случае при поломке придется рассчитывать на собственные силы: гарантия не распространена на повреждения, вызванные некорректным использованием БК.

- После применения катушку нужно протирать спиртом (открытые места) и смазывать ролик лесоукладывателя смазкой.

Деталей в безынерционной катушке много. «Безынерционная», т. к. инерции на барабане при забросе нет, положение шпули в катушке фиксированно. Это сложное устройство

Если за ним ухаживать и соблюдать меры предосторожности, БК прослужит много лет. При исправной работе не рекомендуется чаще раза в год разбирать катушку

Со знанием как устроена катушка для спиннинга вас не застанет врасплох никакая поломка!

О профилактике безынерционной катушки смотрите в видео. Приятного просмотра!

Сколько стоит работа наемного сварщика?

Ориентируемся по стоимости на центральный регион РФ. Важно понимать, что работа наемного сварщика измеряется в различных величинах. Ориентир на:

Важно понимать, что работа наемного сварщика измеряется в различных величинах. Ориентир на:

- Сантиметры (от 20 р за единицу).

- Стыки ( от 150 р за один стык).

- Высокая стоимость на сложные (неудобные) конструкции. Ворота, заборы уже в погонных метрах (от 600 за п.м.).

- Метод горячей сварки.

На любом из сайтов цена всегда ориентировочная. Обсуждают конкретные действия на объекте. После чего выставляют счет. Сварщик не только делает шов, но и подготовку. А это трудоемкий процесс.

Продувка газом для контроля корня шва при изготовлении трубопровода

Презентация на конференции в Кувейте

Когда мы вступили в 21-й век, мы слишком хорошо познакомились с требованиями снижения производственных затрат. Сохранение конкурентоспособности в том, что стало глобальной, а не национальной экономикой, стало движущей силой при изучении методов производства.

Трубопроводная технология не освобождается от ограничений, накладываемых международной конкуренцией, и важным элементом здесь является технология изготовления трубопровода.

В этой статье рассматриваются последние разработки в области продувки инертным газом и демонстрируется, где можно добиться значительной экономии средств за счет использования специализированного современного продувочного оборудования. В нем рассматриваются варианты, доступные инженеру-сварщику, и обсуждаются их преимущества и недостатки.

Для большинства применений физические характеристики сварных швов не важны. Угловые швы и швы с неполным проваром имеют характерные трещиноподобные дефекты, но они редко имеют какие-либо последствия.Однако в обстоятельствах, когда соединения должны быть спроектированы таким образом, чтобы выдерживать нагрузки в процессе эксплуатации, особое внимание необходимо уделить металлургическим аспектам и профилю сварного шва.

Механические свойства сварных швов, особенно их усталостные свойства, могут существенно зависеть от их формы и состава. В частности, положительное армирование в корне сварного шва в сочетании с плавным переходом от сварного шва к основному материалу является необходимым условием для достижения оптимальной механической прочности.

Надлежащая практика

Соединения высокого качества между цилиндрическими секциями, такими как трубы и трубки, могут быть выполнены только при обеспечении того, что;

- Атмосферные газы удаляются.

- Предусмотрено положительное, гладкое усиление сварного шва.

Присутствие кислорода и, в меньшей степени, азота вокруг расплавленного сварного шва может привести к широкому спектру дефектов. Изменение цвета неприглядно и в некоторых случаях может привести к металлургическому дисбалансу, особенно для некоторых нержавеющих сталей.Сильное окисление неизбежно приводит к снижению механических свойств и может вызвать катастрофическую потерю коррозионной стойкости. Загрязнение азотом может привести к хрупкости. Газы в сварном шве могут привести к растрескиванию во время или после охлаждения.

Понятно, что уменьшение сечения шва в корне, о чем свидетельствует вогнутая геометрия, снизит прочность соединения. Возможно, это не так очевидно, но во многих случаях решающее значение имеет наличие надрезов или трещин, которые имеют тенденцию появляться на границе сварного шва и основного материала. Они могут распространяться в процессе эксплуатации и вызывать сбои.

Они могут распространяться в процессе эксплуатации и вызывать сбои.

Основные принципы

Качество корня шва при выполнении трубных соединений можно обеспечить применением соответствующих мер безопасности, основанных на удалении воздуха из зоны сплавления и подаче инертного газа. Это достигается продувкой газом

Продувочные газы

Наиболее часто используемым продувочным газом в Европе является аргон товарного качества; в США гелий более широко используется, поскольку он дешевле.Для специальных применений были разработаны методы продувки с использованием смесей аргона/водорода и гелия, аргона и азота.

Выбор оптимального газа или газовой смеси будет зависеть от многих факторов, но не в последнюю очередь от соединяемых материалов и используемого процесса сварки. Расход и давление продувочного газа также должны быть установлены, и после выбора они должны быть включены в официальную процедуру сварки.

Качество продувочного газа может изменяться во время сварки, и может быть желательно применять непрерывный мониторинг газа, особенно для контроля содержания кислорода и влаги. Для этой цели в продаже имеются специальные анализаторы кислорода и измерители точки росы.

Для этой цели в продаже имеются специальные анализаторы кислорода и измерители точки росы.

Процедура очистки

Первым требованием является обеспечение точек входа и выхода газа. Газ подается через одно торцевое уплотнение с выходным отверстием на другом конце, чтобы предотвратить нежелательное повышение давления. Аргон имеет большую плотность, чем воздух, и впускное отверстие для газа должно находиться на более низкой высоте, чем выпускной конец, чтобы воздух эффективно удалялся из отверстия трубы.

Полная очистка

На небольших трубах и трубках, где внутренний объем невелик, стоимость непрерывной полной продувки может быть незначительной. В этих условиях деревянных или пластиковых дисков, просто приклеенных скотчем к концам трубы, будет достаточно. Обычно используются пластиковые колпачки, используемые, например, для защиты концов труб и резьбы во время транспортировки. Крайне важно, чтобы пути потенциальных утечек были устранены, а все патрубки вентилировались для обеспечения полного удаления воздуха.

Когда полная очистка нецелесообразна, например, из-за большого объема трубы или затрудненного доступа, доступны альтернативные методы локализации.

Водорастворимые бумаги и пасты

Недорогое и эффективное решение для обеспечения газового покрытия состоит в том, чтобы изготовить диски из водорастворимой бумаги и закрепить их внутри соединяемых труб. Их не следует размещать на месте до тех пор, пока не будет проведена какая-либо предсварочная термообработка, и они должны располагаться на достаточном расстоянии друг от друга, обычно 500 мм, во избежание термического повреждения во время сварки.Продувочный газ вводится в зону между растворимыми перемычками с помощью трубки для подкожных инъекций через линию сварного шва.

На трубах малого диаметра можно создать эффективную плотину, просто скомкав бумагу и протолкнув ее в отверстие трубы. Растворимые пасты также доступны и могут быть удобны для малых диаметров.

По завершении сварки бумагу или пасту можно удалить, пропуская воду в трубу и давая ей время растворить барьерную среду.

Термически одноразовые барьеры

Водорастворимые продукты не всегда приемлемы, и альтернативным методом является использование картонных дисков. Их просто обрезают по внутреннему диаметру трубы и, при необходимости, приклеивают лентой для обеспечения газонепроницаемости. Расстояние между дисками обычно должно быть 500 мм, чтобы избежать термического повреждения во время сварки.

Термически одноразовый диск удобен, если за сваркой должен следовать цикл термообработки после сварки, поскольку карта эффективно удаляется при сжигании.В противном случае общий нагрев горелкой является надежным методом удаления.

Водорастворимые и термически одноразовые барьеры являются целесообразным решением, когда доступ к трубе или отверстию трубы после сварки нецелесообразен. Если есть возможность получить доступ, можно рассмотреть несколько альтернативных методов перекрытия продувочным газом, в том числе складные диски, резиновые прокладочные диски и надувные баллоны.

Эти заглушки обычно размещаются в трубе во время сборки стыка, при этом спасательный шнур или стержень выступают по пути доступа.Расстояние от 150 до 200 мм обычно предотвращает термические повреждения во время сварки, но следует отметить, что большее расстояние целесообразно, если применяется термообработка перед сваркой.

Барьеры складные дисковые

Диски могут быть изготовлены из любого доступного жесткого листового материала; фанера является хорошим материалом, если планируется собственное производство. Диски разделены по диаметру и шарнирно закреплены, а уплотнительная прокладка из синтетической пены приклеена к периферии. Шнуры, прикрепленные к дискам, используются для обрушения плотины после сварки и для снятия дисков с трубы.

Резиновая прокладка

Резиновый диск можно поместить между парой деревянных или металлических дисков, и некоторую регулировку диаметра можно произвести путем приложения осевого давления. Этот метод прокладки не разборный, и после сварки диски необходимо вытащить за корень сварного шва, что может вызвать трудности.

Этот метод прокладки не разборный, и после сварки диски необходимо вытащить за корень сварного шва, что может вызвать трудности.

Надувной мочевой пузырь

На сегодняшний день наиболее эффективным методом сдерживания продувочного газа является использование надувных дамб, таких как система Argweld.Это было специально разработано, чтобы обеспечить многоразовое решение для продувки газа, простое в использовании и экономичное, когда необходимо изготовить несколько одинаковых соединений.

Мембрана, имеющая достаточную длину для обеспечения звукоизоляции, изготовлена из резины с защитным брезентовым покрытием. По одному размещают с каждой стороны соединения и надувают либо сжатым воздухом, либо самим продувочным газом. Последнее предпочтительнее, так как оно решает любые проблемы, которые могут возникнуть из-за несостоятельности мочевого пузыря.Варианты базового оборудования имеются в продаже;

- Впускной и выпускной патрубки продувки могут быть встроены в камеру, чтобы обеспечить уплотнение по всей окружности стенки трубы.

- Для обеспечения защиты во время циклов предварительного нагрева сварки могут быть предусмотрены высокотемпературные кожухи.

- Одинарные баллоны можно использовать для закрытых торцевых соединений

- Давление нагнетаемого и продувочного газа можно контролировать отдельно

- Доступны более длинные или короткие соединительные трубки для позвоночника

- Возможно плавное изменение расхода газа до 20 л/мин

Процесс предварительной очистки

Предварительная продувка используется для вытеснения воздуха из системы трубопроводов или объема плотины.На время предварительной продувки влияют многочисленные факторы, такие как диаметр трубы, объем продувки и максимально допустимый уровень кислорода. Распространенным заблуждением является то, что увеличение расхода продувки сократит время продувки. Это ошибочно. Увеличение скорости потока увеличивает турбулентность и приводит к нежелательному смешиванию продувочного газа и воздуха, что фактически может увеличить время продувки. Как правило, скорость потока и время предварительной продувки должны обеспечивать примерно пять изменений объема в системе трубопроводов или объеме плотины, но типичный расход газа будет в районе 20 л/мин.

Как правило, скорость потока и время предварительной продувки должны обеспечивать примерно пять изменений объема в системе трубопроводов или объеме плотины, но типичный расход газа будет в районе 20 л/мин.

Сварные соединения, требующие зазора в корне или имеющие плохое соединение концов, обе эти характеристики создают нежелательный путь утечки для продувочного газа, могут быть герметизированы лентой.

Уровни кислорода и влаги в продувочном газе следует проверять с помощью соответствующего оборудования, при этом проверка должна производиться на выходе. Там, где используются вставки для перемычек, выходное отверстие необходимо удлинить гибкой трубой до удобного положения доступа. Если это нецелесообразно, следует использовать систему, имеющую вход и выход продувки в одном и том же блоке плотины.

В то время как 1% остаточного кислорода является подходящим рабочим уровнем для таких материалов, как нержавеющая сталь, уровень должен составлять всего 0,1% (20 частей на миллион) при сварке более чувствительных сплавов на основе титана и других химически активных металлов.

Процесс очистки сварного шва

Как только качество газа в перекрытом объеме достигнет требуемого уровня, расход газа можно уменьшить примерно до 5 л/мин для проведения сварочных работ. На более практическом уровне должна быть возможность просто почувствовать поток газа из точки выхода.Чрезмерный поток может вызвать повышение внутреннего давления в трубе и создание вогнутости в геометрии корня сварного шва, а в более крайних случаях может привести к полному выбросу расплавленной сварочной ванны.

На соединениях, которые не полностью герметизированы для ограничения утечек, потребуется более высокая скорость потока, чтобы избежать загрязнения. Однако ближе к концу сварки, когда соединение становится постоянно герметичным, скорость потока газа необходимо уменьшить, чтобы избежать избыточного давления.

Технологические затраты

Нецелесообразно конкретизировать весь спектр диаметров и методов сварки, кроме как сказать, что экономия очень значительна.

Например, пользователи сообщают, что трубу диаметром 900 мм можно полностью продуть до менее чем 0,1% кислорода менее чем за 10 минут. Сообщается об экономии времени продувки более чем на 80% по сравнению с альтернативными системами продувки, так что в результате можно значительно сократить использование инертного газа.

Типовой анализ был выполнен для труб диаметром от 100 до 300 мм, и они представлены в таблице 1.

Система Argweld (рис. 1) представляет собой запатентованный продукт, в котором используется принцип надувной камеры.

Из этого базового анализа становится ясно, что в тех случаях, когда необходимо выполнить несколько сварных швов на трубах одинакового диаметра, можно добиться реальной экономии средств при использовании надувных баллонов в качестве уплотняющей среды. Добавьте к этому технические преимущества надежного уплотнения и простоты использования, и можно увидеть, что концепция надувной продувочной камеры предлагает значительные преимущества.

Вам не разрешается использовать или копировать любой из этих материалов или контента без письменного разрешения Huntingdon Fusion Techniques HFT®, защищенного авторскими правами.Все права принадлежат исключительно компании Huntingdon Fusion Techniques HFT®. Не для любого воспроизведения без согласия.

10 советов, которые помогут улучшить ваши навыки сварщика

Этот краткий курс практических указаний адаптирован к потребностям любой фермы в ремонте металлоконструкций.

1. Режимы «капли» или «распыление» для толстой стали

Большинство фермеров могут не осознавать, что регулировка вольт, ампер и скорости подачи проволоки на сварочных аппаратах может обеспечить режимы переноса, точно настроенные на толстый металл.Ограничивающим фактором для шаровидных режимов или режимов распыления является то, что их можно использовать только для «металла толщиной от ⅛ дюйма и выше и только при выполнении плоских и горизонтальных угловых сварных швов», — говорит Карл Хус из Lincoln Electric.

Шаровой перенос (короткая дуга): Напряжение, сила тока и скорость подачи выше, чем в стандартном режиме короткого замыкания. Это приводит к тому, что большие комки проволоки отлетают от конца проволоки и попадают в сварочную ванну. Этот режим обеспечивает глубокие сварные швы на толстых материалах, но при этом образуется много брызг.

Перенос струйной дуги: Вольт, ампер и скорость подачи проволоки выше, чем в шаровом режиме. Он производит поток крошечных капель расплава, которые разбрызгиваются по дуге от проволоки к металлу. Для настоящего распыления вам потребуется газ, обогащенный аргоном. Распылительная дуга позволяет использовать проволоку большого диаметра, поэтому наплавляется много металла, и вы получаете великолепный валик. Его можно использовать только на плоских или горизонтальных угловых швах; его лужа очень жидкая. Обязательно замените сопло вашего пистолета на устройство длиной около 3 дюймов или больше.

2.

Очистить от примесей

Очистить от примесей

«Фермеры обычно не могут должным образом подготовить металл перед сваркой, — говорит Джон Лейснер из Miller Electric. «Это включает в себя удаление краски, ржавчины, грязи и других поверхностных загрязнений, а также удаление трещин». Лейснер с готовностью понимает, что подготовка металла — это последнее, о чем вы думаете, когда требуется ремонт сварных швов в разгар сезона или в разгар кормления скота.

«Я не говорю, что место ремонта должно быть абсолютно чистым», — говорит он, добавляя, что сварка алюминия является исключением (см. совет № 6 по сварке алюминия).«По крайней мере, пройдитесь по месту ремонта проволочной щеткой с электроприводом, чтобы удалить ржавчину и грязь».

Очистка удаляет примеси, впитавшиеся в металл во время сварки; если они остаются, они ставят под угрозу ремонт. Если очистка невозможна, избегайте ремонта с помощью сварочного аппарата MIG. «Используйте сварочный аппарат и стержень 6011. Кроме того, снизьте скорость передвижения. Это дает время пузырькам газа выкипеть из расплавленного шва до того, как эти примеси окажутся внутри сварного шва», — говорит он.

Это дает время пузырькам газа выкипеть из расплавленного шва до того, как эти примеси окажутся внутри сварного шва», — говорит он.

Водород сваривает врага #1

Водород является худшей примесью, разрушающей сварные швы. Поскольку он присутствует везде (в воде, грязи, ржавчине, краске, навозе, жире), водород представляет собой огромную проблему для сварщиков. Что можно сделать, чтобы сжечь водород? Чистить, чистить и еще раз чистить. «Водород, наряду с высоким остаточным напряжением и чувствительной к растрескиванию сталью, может привести к растрескиванию через несколько часов или дней после сварки», — говорит Хус из Lincoln Electric. «Высокопрочные стали (обычно используемые в почвообрабатывающих орудиях), толстые секции металла и защемленные детали более подвержены водородному растрескиванию.”

3. Правила угла, направления и скорости

Одним из удивительных аспектов сварки является то, что даже начинающий сварщик может добиться определенных успехов. Тем не менее, Хосе и Лейснер предупреждают, что есть несколько жестких правил, позволяющих произвести долговечный ремонт сваркой.

Тем не менее, Хосе и Лейснер предупреждают, что есть несколько жестких правил, позволяющих произвести долговечный ремонт сваркой.

Толкни или потяни: Здесь правило простое. «Если он производит шлак, вы тормозите», — говорит Лейснер. Другими словами, вы перетаскиваете стержень или проволоку при сварке электродом или сварочным аппаратом с флюсовой проволокой. В противном случае вы протолкнете проволоку при сварке металла в среде инертного газа (MIG).

Рабочий угол: При сварке проволокой держите горелку под углом от 10° до 15° в направлении сварки. При сварке электродом соблюдайте угол опережения от 20° до 30° в направлении волочения. При угловом (тройниковом) сварном шве держите стержень или проволоку (независимо от процесса сварки) под углом 45° между двумя частями металла.

Расстояние между дугами: Отрегулируйте скорость перемещения таким образом, чтобы сварочная дуга оставалась в пределах передней трети сварочной ванны. При сварке проволокой (флюсовой проволокой или MIG) соблюдайте рабочее расстояние от ⅜ до ½ дюйма.При сварке стержнем следите за тем, чтобы расстояние между кончиком стержня и заготовкой составляло ⅛ дюйма. «Длина дуги не должна превышать диаметр сердечника электрода», — говорит Лейснер.

При сварке проволокой (флюсовой проволокой или MIG) соблюдайте рабочее расстояние от ⅜ до ½ дюйма.При сварке стержнем следите за тем, чтобы расстояние между кончиком стержня и заготовкой составляло ⅛ дюйма. «Длина дуги не должна превышать диаметр сердечника электрода», — говорит Лейснер.

Скорость: Следите за сварочными лужами и гребнем (где застывает расплавленный металл). По словам Хуса, при сварке проволокой (MIG или с флюсовой сердцевиной) гребень должен находиться примерно на ⅜ дюйма позади проволочного электрода. Слишком низкая скорость перемещения приводит к образованию широкого выпуклого валика с неглубоким проникновением, что также приводит к отложению слишком большого количества металла.С другой стороны, слишком высокая скорость перемещения создает неглубокий сварной шов, который дает узкий валик с высокой выпуклостью. Большинство скоростей движения для различных суставов значительно ниже 40 дюймов в минуту.

4. Выбор газа MIG

Для сварки MIG предпочтительным проверенным защитным газом является 100% диоксид углерода (co²). Он экономичен и обеспечивает глубокое проплавление сварных швов.

Он экономичен и обеспечивает глубокое проплавление сварных швов.

Тем не менее, иногда приходится инвестировать в более дорогие защитные газы, в том числе:

- 75 % аргона и 25 % СО² для получения красивых сварных швов (100 % СО² дает много брызг) и для сварки с высокой силой тока.

- 85 % аргона и 15 % СО² для сварки толстолистовой стали или для сварки металлов с большим количеством прокатной окалины или ржавчины.

- 90 % аргона и 10 % СО² для сварки струйным переносом и для тяжелых или толстых металлических профилей.

- 100% аргон или смесь аргона с гелием для сварки алюминия.

- 90 % аргона, 7,5 % гелия и 2,5 % СО² для сварки нержавеющей стали.

5. Список покупок для сельскохозяйственных электродов

Множество продаваемых проводов и стержней затрудняет выбор электродов.Лейснер и Хоес дают этот список покупок электродов для фермы, который покроет большинство задач по ремонту.

Проволока MIG: Хороший общий диаметр проволоки MIG составляет либо 0,035 (наиболее распространенный), либо 0,045 дюйма. Но рассмотрите 0,025 дюйма при сварке тонких материалов ⅛ дюйма или меньше. Причина в том, что проволока меньшего диаметра стабильнее сваривается при меньшем токе, что обеспечивает меньшее усилие дуги и меньшую склонность к прожогу металла.

Но рассмотрите 0,025 дюйма при сварке тонких материалов ⅛ дюйма или меньше. Причина в том, что проволока меньшего диаметра стабильнее сваривается при меньшем токе, что обеспечивает меньшее усилие дуги и меньшую склонность к прожогу металла.

Порошковая проволока: Одной из самых популярных флюсовых проволок является E71T-1, так как «она хороша для сварки вне положения (вертикально, потолочно), обеспечивает быстрое застывание шлака и обеспечивает высокую скорость наплавки». — говорит Лейснер.«Если вы выполняете сварку вне положения (потолочный шов), вы можете использовать проволоку E71T-8», — говорит Хоуз. Если вы свариваете металл с покрытием или гальванизированный металл (например, стержень), используйте проволоку E71T-14, потому что у нее есть материалы сердечника, которые взрываются в дуге. Это действие испаряет стальные покрытия, сводя к минимуму растрескивание сварных швов и пористость. Все эти проволоки обеспечивают более высокую скорость наплавки, чем стержневые электроды, и их шлак удаляется легче.

Стержневой электрод: По словам Лейснера, стержневым электродом общего назначения является электрод 6011, так как он обеспечивает хороший проникающий сварной шов.Для более толстого материала, который «требует более глубокого проплавления сварного шва, используйте электрод 6010», — говорит он.

«Если вы свариваете более тонкую заготовку, где требуется меньшее проплавление, используйте электрод 6013». Самый распространенный размер стержня — ⅛ дюйма. «Используйте стержень большего диаметра для более толстого металла и стержень меньшего диаметра для более тонкого металла», — советует Хосе.

6. Сварка алюминия

Растущее присутствие алюминия в сельскохозяйственном оборудовании ставит вопрос о ремонте металла.Хорошей новостью является то, что любой сварочный аппарат может работать с алюминием, и этому процессу относительно легко научиться. Но есть некоторые правила, которым вы должны следовать, — говорит Хоуз. Эти правила включают в себя:

Купите приводные ролики с U-образными канавками, которые поддерживают проволоку, но не сдавливают ее. Держите регулировку приводного ролика на свободной стороне.

Держите регулировку приводного ролика на свободной стороне.

Замените вкладыш кабеля, используя тефлоновый, нейлоновый или аналогичный вкладыш.

Используйте только аргон или аргон-гелий.

Выберите алюминиевую присадочную проволоку диаметром 3/16 или 1/6 дюйма.Эти более крупные провода легче подавать по кабелю пистолета.

Используйте контактный наконечник примерно на 0,0115 дюйма больше, чем диаметр проволоки.

Удалите жир, масло, навоз или грязь с помощью органического растворителя, такого как ацетон, слабощелочного раствора, например сильного мыла, или обезжиривателя на основе цитрусовых. Избегайте сильных щелочных или кислотных чистящих средств.

Почистите место ремонта новой проволочной щеткой из нержавеющей стали (используется только для сварки алюминия), чтобы удалить окисленный алюминий, который естественным образом появляется на поверхности металла.Оксиды алюминия плавятся при 3700°F, а основной металл плавится при 1200°F. Оксиды на ремонтируемой поверхности препятствуют проникновению присадочного металла.

Оксиды на ремонтируемой поверхности препятствуют проникновению присадочного металла.

Предварительно нагрейте ремонт до 230 ° F. чтобы свести к минимуму растрескивание. Поместите прихваточные швы в начале и в конце ремонта, чтобы облегчить предварительный нагрев и предотвратить деформацию.

Используйте короткий пистолет и прямой кабель. Если вы часто свариваете алюминий, подумайте о покупке шпульного пистолета.

Вдавите в сварной шов, чтобы уменьшить загрязнение и улучшить покрытие защитным газом.

Выполняйте горячую и быструю сварку, используя более высокие настройки силы тока и напряжения, а также скорости перемещения сварного шва, чтобы предотвратить прожоги.

Заполните кратер сварного шва в конце сварного шва. Хус предупреждает, что основной причиной растрескивания алюминиевых сварных швов являются кратеры. Чтобы заполнить кратер, продолжайте подавать проволоку в конце сварного шва, изменяя направление движения назад по сварному шву примерно на 1 дюйм.

7. Секрет починки высокопрочной стали

По словам Хуса, производители все чаще обращаются к использованию трудносвариваемых металлов, таких как высокопрочная сталь, особенно в почвообрабатывающих орудиях, чтобы уменьшить их вес.При ремонте высокопрочной стали очень важно подготовиться, сначала удалив всю ржавчину, краску, жир и влагу, чтобы перейти к голому металлу. Затем перед сваркой прогрейте место ремонта.

«Чем выше содержание углерода в стали (обычно для высокопрочных сталей), тем больший предварительный нагрев требуется», — говорит Хоэс. «Предварительный подогрев необходим для предотвращения растрескивания после сварки». При ремонте высокопрочных сталей используйте электрод малого диаметра с низким содержанием водорода, такой как стержневой стержень 7018, добавляет Лейснер.Наконец, держите скорость перемещения при сварке медленной; это удерживает сварочную ванну в расплавленном состоянии, давая время для выкипания пузырьков газообразного водорода. В результате получается более качественный сварной шов.

В результате получается более качественный сварной шов.

8. Почему трескаются сварные швы?

Хос говорит, что сварные швы трескаются по одной или нескольким из следующих причин:

- Не зашлифовывать трещины до дна перед сваркой.

- Формирование мелкого бисера. Сварные швы всегда должны быть немного шире, чем их глубина.

- Формирование вогнутых или полых бусин.Такие сварные швы могут привести к растрескиванию середины валика. Сварные швы всегда должны быть выпуклыми или горбатыми.

- Неправильно провести ремонт. Если на месте ремонта остаются ржавчина, краска, жир, грязь или влага, в сварной шов попадает водород, который может способствовать растрескиванию.

- Без предварительного нагрева перед сваркой. Это особенно необходимо, когда свариваемая сталь имеет более высокое содержание углерода или сплава.

-

Отказ от использования электродов с низким содержанием водорода для ремонта трудносвариваемых сталей (с высоким содержанием углерода или сплавов).

- Невозможность заполнить кратеры в конце сварного шва.

- Неправильное усиление сварного шва.

- Отсутствие первого валика на многопроходных сварных швах достаточного размера и плоской или выпуклой формы. Это устойчиво к растрескиванию до тех пор, пока для поддержки не будут добавлены более поздние шарики.