Цемент химический состав: Состав цемента: компоненты, пропорции и соотношение

Состав цемента: компоненты, пропорции и соотношение

Сложно найти более востребованный строительный материал, чем цемент. Он широко применяется практически во всех отраслях строительной индустрии, да и в обустройстве жилища и подворья тоже. Поэтому классическое соотношение, в котором цемент составляет одну часть, а песок три, знают все. Если в этот состав добавить еще и необходимую часть воды, то получится раствор, который применяется, например, для штукатурки.

Оглавление:

- Типы цементов по химическому составу

- Маркировка в соответствии с прочностью

- Другие виды маркировки

В цемент обычно входит меленый клинкер, а также гипс, глина, известняк, уголь и другие минеральные вещества. Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты.

Если дать краткое определение, то цемент — это общее название целой группы вяжущих веществ, которые твердеют после смешивания с водой, не теряя потом полученной твердости.

Химический состав различных видов

В зависимости от того, какой состав имеет та или иная смесь измельченных минералов, какие дополнительные компоненты и добавки в нее входят, каково их соотношение, цемент делят на следующие группы:

- портландцемент;

- пуццолановый;

- шлаковый;

- глиноземистый;

- романоцемент;

- смешанный с наполнителями;

- магнезиальный;

- специальный (кислотоупорный).

Некоторые виды имеют множество подвидов. Например, группа, которую объединяет название портландцемент, включает в себя алюмоферритный, алюминатный, ферритный, белитовый, алитовый.

Что входит в состав различных групп?

О том, из чего состоит цемент, можно написать не одну большую книгу. Как уже указывалось, цемент – лишь общее название огромной группы строительных материалов, которые объединяет не столько состав (входящие в них компоненты и их соотношение), сколько предназначение.

Химический состав некоторых групп цементов в общих чертах описан ниже.

1. Портландцемент – это смесь, в которую входят продукты тонкого размола клинкера и гипса. Именно гипс и является основным вяжущим веществом. С химической точки зрения – это смешанный в определенной пропорции сульфат кальция с разнообразными силикатами кальция. Доля последних может составлять до восьмидесяти процентов. Исходное сырье, из которого производится портландцемент, представляет собой субстанцию, состоящую из известняка (до 78 %) и глин (до 25 %).

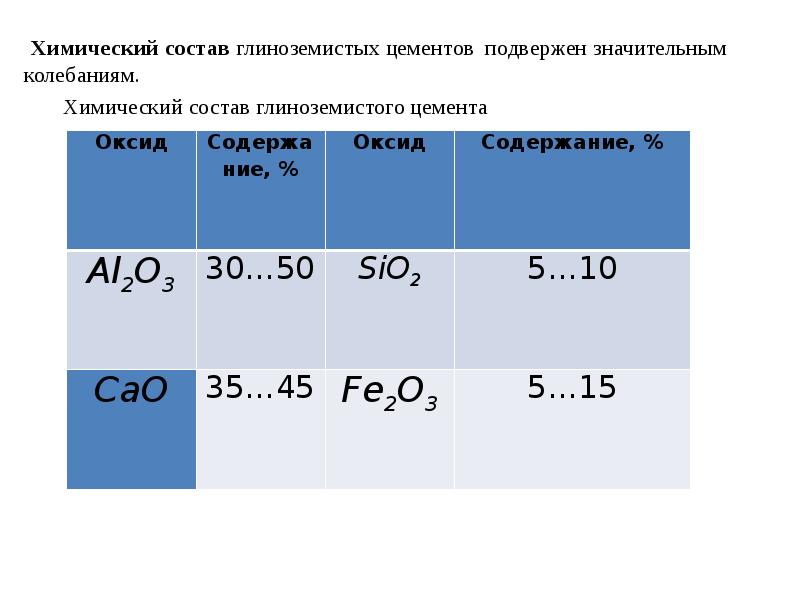

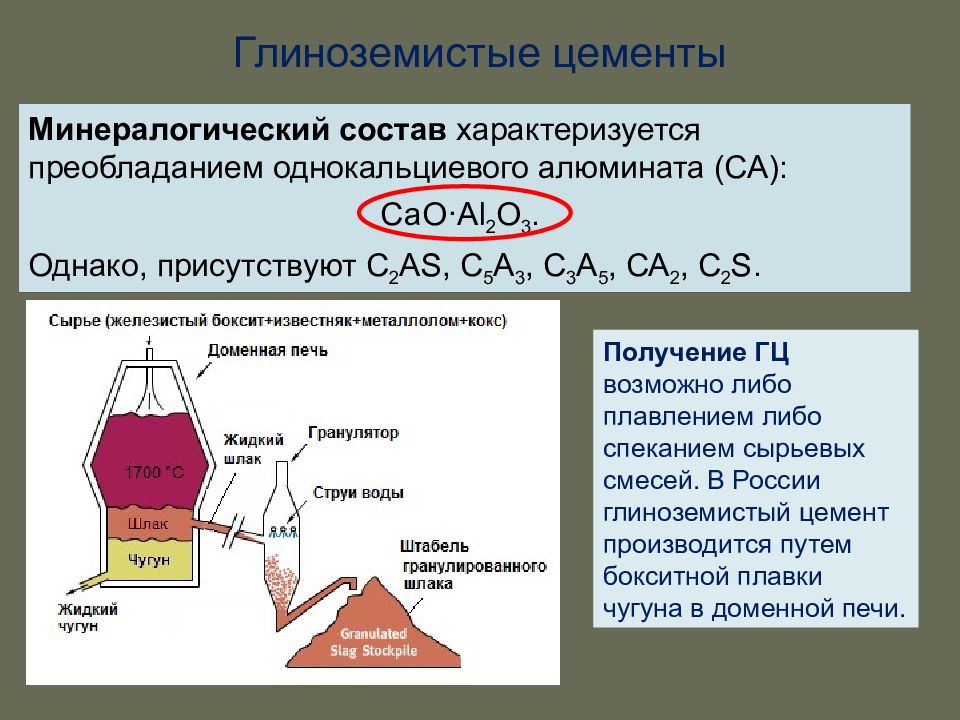

2. Глиноземистый представляет собой смесь клинкера, бокситов и других минералов. Состав по массе: от трети до половины оксида алюминия, от 35 до 45 % оксида кальция, от 5 до 10 % оксида кремния и до 15 % оксидов железа. Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам.

3. Романоцемент. Это смесь, в состав которой, кроме клинкера, входят мергели, как известняковые, так и магнезиальные. Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

4. Магнезиальный. В него обязательно входит оксид магния, а также хлорид магния и сульфат магния в качестве затворителей. Последний используется реже и, главным образом для того, чтобы достичь повышенной устойчивости к воздействию воды. Применение определяется повышенной прочностью, а также способностью быстро схватываться и твердеть. Из комбинации магнезиального цемента в определенной пропорции с другими веществами получаются очень прочные полы. Из него же делают облицовочные материалы, точильные камни, абразивные круги, жернова, лестничные ступени и другие изделия, которые обычно работают под большой нагрузкой.

К магнезиальным относится и так называемый цемент Сореля, состав которого был разработан еще в позапрошлом веке французским ученым Станиславом Сорелем.

5. Кислотоупорный состоит из жидкого стекла, которое представляет собой водный раствор силиката натрия. Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

6. Цемент, смешанный с наполнителями, условно можно отнести к отдельной группе, поскольку по составу он сильно отличается от других видов.

Марки

Маркировка определяется прочностными характеристиками получившегося бетона. Для определения марок берут состав, смешанный в пропорции один к трем (одна часть материала и три части чистого кварцевого песка). Смесь в таком соотношении разбавляют водой и создают из нее небольшие блоки следующих размеров:

- длина: 16 см,

- ширина и высота: по 4 см.

После отвердения полученные изделия испытывают с различной периодичностью. Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Наименее устойчивая смесь получает маркировку М100. Это значит, что испытательный блок выдержал давление до 10 МПа, или до 100 килограмм на сантиметр квадратный. Слишком подробно не маркируют, в стандартах большинства стран мира прописан шаг в сто единиц. Но достаточно часто встречается и шаг в пятьдесят единиц.

Наиболее прочным считается вещество марки М600. Сфера его применения – особо прочные сооружения военного и промышленного назначения. Смесь М600 с различными добавками и наполнителями в определенном соотношении позволяет создавать объекты, способные выдержать прямое попадание очень мощной бомбы. Соответствует качеству и цена. Он намного дороже, чем довольно высокопрочный М500.

В гражданском строительстве и в производстве многих материалов используют в основном, пожалуй, марки М300-М500. Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Другие виды маркировки

Кроме марок по прочности существуют также и марки по составу. Так, аббревиатура ПЦ означает нахождение в таре портландцемента. Аббревиатура ШПЦ – это шлакопортландцемент. Латинские буквы и цифры указывают на состав такого материала. Речь идет о массовом количестве клинкера и шлака.

Отдельная маркировка указывает на то, какое количество различных добавок содержится в составе:

- к примеру, если на мешке с вяжущим материалом написано Д15, это значит, что в нем имеется 15 % определенных добавок.

- буквы ПЛ указывают на содержание пластификаторов, которые, значительно увеличивают срок его хранения. Быстротвердеющий обозначается буквой Б.

- для обозначения водонепроницаемого используют аббревиатуру ВРЦ.

Существует также множество других видов маркировки, указывающих на те или иные свойства, наличие в нем разнообразных добавок и наполнителей.

Состав цемента

Под цементом понимают вяжущее вещество, получаемое в результате измельчения клинкера, а также гипса и добавок. Клинкер в результате спекания сырьевой массы, в составе которой присутствует известняк и глина. Также в клинкере может содержаться нефелиновый шлам, мергель, доменный шлак. Клинкер является основным компонентом, входящим в состав цемента и отражающимся на его качественных характеристиках.

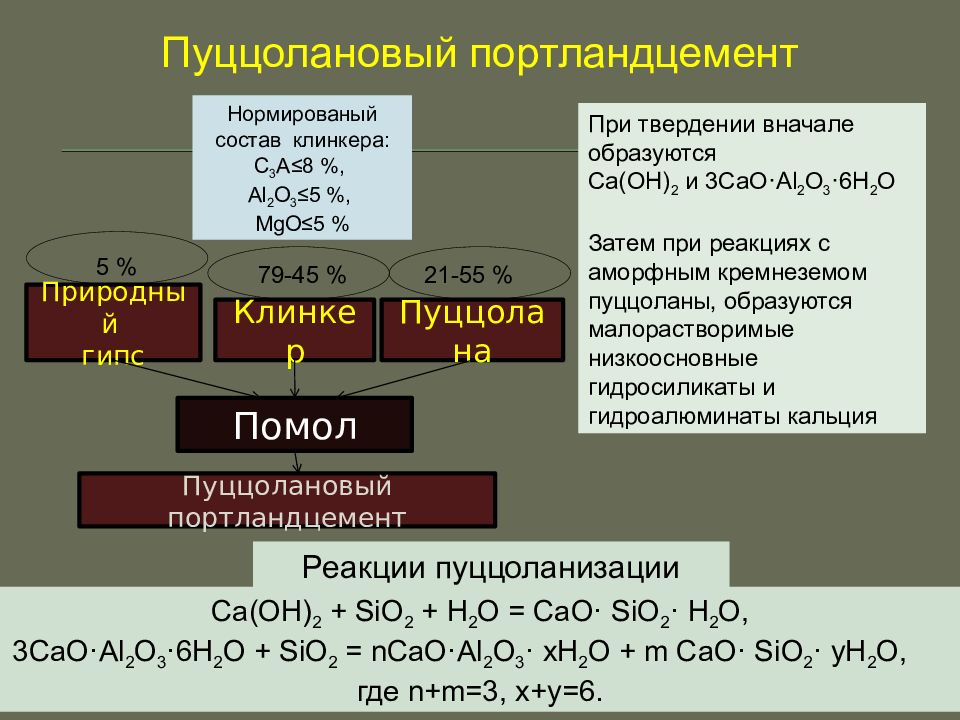

Введение минеральных добавок в размере до 20% от массы позволяет заметно изменить свойства исходного материала. Если содержание добавок превышает 20%, на выходе получается пуццолановый цемент.

Производство цемента

Производственный цикл состоит их нескольких этапов:

- Первый этап предусматривает нагрев смеси глины и гашенной извести (могут присутствовать другие компоненты в зависимости от типа цемента) до температуры +1450°С, в результате которого образуются гранулы клинкера.

- Второй этап — спешивание гранул с гипсом (гипс добавляется с целью регуляции времени схватывания, может быть заменен на сульфат кальция) и перемалывание. Далее производится введение добавок (при необходимости), которые окажут влияние на свойства цемента. Усредненные параметры клинкера предусматривают содержание 67% — СаО, 5% — Al2О3, 22% — SiO2, 3% — Fe2O3 и других компонентов в размере 3%.

Какой состав у цемента

- Алит (Са3SiO5) – трехкальциевый силикат, обеспечивающий быструю реакцию с водой. Данный компонент играет значительную роль в наборе прочности цемента. Его содержание в клинкере — 50-70%.

- Белит (Ca2SiO4) – двухкальциевый силикат. При смешивании с водой на первых порах он медленно вступает в реакцию, при этом его влияние на прочность бетона незначительна. На более поздних сроках белит существенно повышает прочность конструкции.

Содержание белита в клинкере – 15-30%.

Содержание белита в клинкере – 15-30%. - Алюминатная фаза (Са3Al2O6) – трехкальциевый алюминат. Смешиваясь с водой, компонент способен спровоцировать быстрое схватывание. Поэтому в состав цемента добавляется гипс или аналогичные компоненты позволяющие контролировать процесс схватывания. Содержание алюминатной фазы в клинкере – 5-10%.

- Ферритная фаза (Са3Al2O6) четырехкальциевый алюмоферрит. Скорость реакции с водой промежуточная между показателями белита и алита. На долю ферритной фазы в составе клинкера выпадает 5-15%.

- Другие элементы (например, оксид кальция или щелочные сульфаты) не более 3%.

Основные характеристики цемента

Согласно ГОСТ 10178-76, данный материал может производиться с добавками и без них. Их содержание может влиять на такие свойства цемента как:

- Прочность – способность материала воспринимать определенный объем нагрузок без разрушений.

Между прочностью и способностью цемента затвердевать при смешивании с водой существуют прямая связь. Маркируется прочность буквой «М» и цифровым значением 300, 400, 500, 550, 600, реже 700 и 800. Определяется данный показатель путем вычисления предела прочности образца на изгиб и характеризует нагрузку в кг на 1 см2.

Между прочностью и способностью цемента затвердевать при смешивании с водой существуют прямая связь. Маркируется прочность буквой «М» и цифровым значением 300, 400, 500, 550, 600, реже 700 и 800. Определяется данный показатель путем вычисления предела прочности образца на изгиб и характеризует нагрузку в кг на 1 см2. - Сроки схватывания. На сроки схватывания и затвердевания цемента непосредственное влияние оказывает тонкость помола клинкера. Чем он тоньше, чем прочнее материал. Сроки схватывания испытательных образцов определяются при испытании густоты цементного теста. Кроме помола, на их продолжительность влияет водопотребность и минералогический состав.

Сроки схватывания для состава нормальной густоты составляют минимум — 45 минут, максимум — 10 часов. С повышением температуры они сокращаются, с понижением – наоборот увеличиваются.

- Водопотребность – количество воды, которое требуется для гидратации состава и придания определенной пластичности цементному тесту.

Как правило, в процессе гидратации используется 15-17% воды от массы цемента. Если требуется обеспечить подвижность раствора, воды берется в 2 раза больше.

Как правило, в процессе гидратации используется 15-17% воды от массы цемента. Если требуется обеспечить подвижность раствора, воды берется в 2 раза больше.

- Насыпная плотность. В уплотненном состоянии данный показатель равняется 1400-1700 кг/см3, в рыхлом – 900-110 кг/см3. При этом истинная плотность цемента – 3000-3100 кг/см3.

- Коррозийная стойкость. Данная характеристика зависит от минерального состава и плотности материала. С повышением тонкости помола клинкера и увеличением пористости бетона происходит снижение коррозийной стойкости.

- Тепловыведение. В процессе затвердевания цемент выделает тепло. Если данный процесс проходит медленно, то риск возникновения трещин на поверхности конструкции минимален.

Если отмечается ускоренное тепловыведение, использовать данный материал в создании массивных сооружений не рекомендуется. Регулировать такой показатель как тепловыведение цемента можно путем введения в его состав инертных и активных добавок.

- Морозостойкость – способность выдерживать определенное количество циклов оттаивания и замораживания в пресной или соленой воде.

Рецептура цемента М500

Несмотря на впечатляющий выбор строительных материалов и смесей, цемент М500 по-прежнему не утрачивает своей высокой популярности. Как и десятки лет тому назад, он применяется практически повсеместно в заливке фундамента и производстве бетона.

Столь высокий спрос на материал объясняется его экологичностью (производится на основе глинистых пород), высокой стойкостью к агрессивным средам и коррозии (используют в устройстве плотин и прочих гидротехнических сооружений). На его основе производят бетон, железобетон, пескобетон, асбестоцемент, строительные смеси и растворы.

Цементная группа включает:

- БТЦ – быстротвердеющий,

- БПЦ – белый,

- СПЦ – сульфатостойкий,

- ЦПЦ – цветной,

- ГПЦ – гидрофобный цемент.

Пластифицированный ПЦ получают путем введения в сухой состав 0,25% сульфатно-спиртовой барды. При добавлении данного компонента увеличиваются показатели морозостойкости, смесь обретает повышенную подвижность. Серый цвет смеси придают содержащиеся в ней соединения железа. Как и любой другой строительный материал, он отличается по количеству введенных добавок.

Цемент М500 — М (марка прочности), 500 – нагрузка (кг) на 1 см2. Процентное содержание добавок можно определить по цифре возле буквы Д в маркировке цемента.

Химический состав цемента М500 (ПЦ 500 Д0) (%)

- 21,55 — оксид кремния

- 65,91 — оксид кальция

- 5,55 — оксид алюминия

- 4,7 — оксид железа

- 1,9 — ангидрид серной кислоты

- 1,46 — оксид магния

- 0,35 — оксид калия

- 0,49 — потери при прокаливании.

Показатели качества цемента М500:

- активность при пропаривании – 35,3;

- сроки схватывания, 155 минут – начало и 250 минут – конец;

- прочность при сжатии, на третьи сутки– 34,1 Мпа и 51,3 Мпа — на 28 сутки;

- тонкость помола — 92,3%.

Химический состав клинкера:

- оксид магния, % — 1,26

- содержание SO3, % — 0,1

- хлор-ион % – 0,0001

- нерастворимый остаток, % — 0,41

Минералогический состав клинкера (%):

- С2S(2CaO*SiO2) двухкальциевый силикат – 16,7

- С3S(3CaO*SiO2) трех кальциевый силикат – 59,8

- С4AF(4CaO*Al2O3*Fe2O3) четырех кальциевый алюмоферрит – 14,3

- С3A(3CaO*Al2O3) трех кальциевый алюминат – 6,7

Основные разновидности материала:

- М500 Д0 – порошковый состав без примесей и добавок, способен придать бетону высокую прочность, морозо- и водостойкость. Используется в промышленном строительстве, эффективен при восстановительных, аварийных и ремонтных работах благодаря высокой начальной прочности;

- М500 Д20.

В составе смеси содержится 20% добавок. Характеризуется высокими показателями водо- и морозостойкости, практически не подвержен действию коррозии. Используется в разных отраслях строительства, в производстве фундаментов, железобетона, балок и пр. Данный стройматериал широко применяется в изготовлении кладочных, штукатурных, строительных и бетонных растворов, в проведении ремонтно-строительных работ.

В составе смеси содержится 20% добавок. Характеризуется высокими показателями водо- и морозостойкости, практически не подвержен действию коррозии. Используется в разных отраслях строительства, в производстве фундаментов, железобетона, балок и пр. Данный стройматериал широко применяется в изготовлении кладочных, штукатурных, строительных и бетонных растворов, в проведении ремонтно-строительных работ.

Основные характеристики цемента М500:

- Длительный эксплуатационный период.

- Быстродействие (схватывание происходит через несколько часов после затворения).

- Отличная адаптация к окружающим средам.

- Удобство приготовления и использования состава.

- Высокое качество готовых сооружений, низкий износ и деформация.

Использование цемента М500 позволяет существенно сократить строительный цикл и обеспечить конструкциям высокую прочность.

ХиМиК.ru — ЦЕМЕНТЫ — Химическая энциклопедия

ЦЕМЕНТЫ, порошкообразные минер.

вяжущие

материалы, образующие при взаимод. с водой или водными р-рами солей

пластичную массу, превращающуюся со временем в твердое камневидное тело;

осн. строит. материал.

Наиб. распространение получил т. наз.

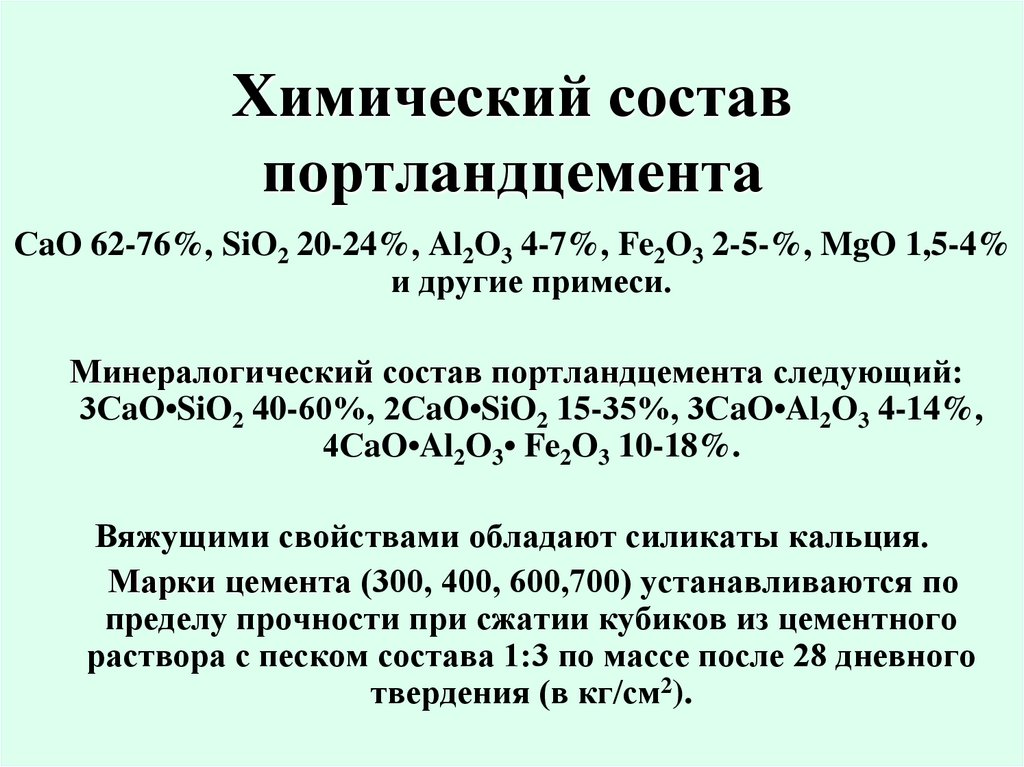

портландцемент (от назв. г. Портленд в Великобритании), содержащий гл.

обр. высокоосновные силикаты кальция. Хим. состав портландцемента

(без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3,

2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по

массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5

(алкит,

45-65%), 2CaO x SiO2, или Ca2SiO4 (белит,

15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III)

кальция 4СаО x А12О3 xFе2О3

(10-18%). Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др. , его смеси с гранулированным

, его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл. 1).

Получение. Сырьем для получения

цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые,

глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы

от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород

и др.).

Произ-во цементов включает приготовление сырьевой

смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка

хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта

(клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса,

активными (шлак, зола, гемза) и неактивными при взаимод. с водой (кварц,

карбонатные породы) минер. добавками и др. в-вами, придающими цементам нужные

св-ва (напр. , пластификаторы, гидрофобные добавки).

, пластификаторы, гидрофобные добавки).

В зависимости от метода приготовления

сырьевой смеси различают сухой, мокрый и комбинир. способы произ-ва. При

сухом способе сырье (известняк и глина) в процессе дробления и помола в

мельницах высушивается и превращается в сырьевую муку, после чего мука

поступает на обжиг. При мокром способе помол сырьевых компонентов осуществляют

в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации

процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой

смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43%

по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую

бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая

смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах

или вакуум-прессах, формуется в гранулы и поступает на обжиг.

Обжиг сырьевой смеси осуществляют при

1450 °С во вращающихся (редко шахтных) печах, представляющих собой наклонный

стальной цилиндр, в загрузочную часть к-рого подается сырьевая смесь, а

со стороны выгрузки (головки) печи через форсунку — топливо (см.

Печи).

Сырьевая

смесь движется по направлению к головке печи, подвергаясь действию нагретых

топочных газов. Вращающуюся печь условно разделяют на неск. технол. зон.

В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается,

в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования

(900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся

СаО в твердом состоянии взаимод. с составными частями глины и железистого

компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО

x 3А12О3, 3СаО x А12O3, 4CaO

x Al2O3 xFe2O3,

2CaO x Fe2O3, а также СаО, MgO и др. оксидов.

В зоне спекания при т-ре 1450 °С обжигаемый

материал (клинкер) частично плавится; в этой зоне образуется главный минерал

клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер

попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят

Холодный клинкер дробят

и тонко измельчают вместе с гипсом и др. добавками в барабанных шаровых

мельницах, а затем транспортируют в железобетонные цилиндрич. емкости -

т. наз. цементные силосы.

Свойства. При взаимод. цементов с водой

— гидратации, затворении — первоначально образуется пластичное цементное

тесто, к-рое со временем на воздухе или в воде уплотняется, теряет пластичность

и превращается в т. наз. цементный камень. Безводные минералы клинкера

превращаются при этом в соответствующие гидросиликаты, гидроалюминаты и

гидроферраты(III) Са, напр.:

ЗСаО x SiO2 + 2H2O

Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 + Н2О

Ca2SiO4 х Н2О ЗСаО х А12О3

+ 6Н2О

ЗСаО х А12О3 х 6Н2О

Образовавшийся Са(ОН)2 под действием

СО2воздуха постепенно превращается в СаСО3, гидроалюминаты

Са с гипсом в присут. воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

Табл. 1.-ОСНОВНЫЕ ЦЕМЕНТЫ

|

Название

|

Вещественный

|

Минералогнч.

|

Особые свойства

|

Области применения

|

|

|

|

|||||

|

Обычный

|

|

ЗСаО х SiO2

|

|

Монолитный бетон для зданий и сооружений, сборные железобетонные конструкции, дорожное строительство, наружные части гидротехн.  сооружений, строит. растворы сооружений, строит. растворы

|

|

|

Быстр отвердеющий

|

|

|

Более быстрое твердение в течение 3 сут и более тонкий помол, чем у обычного портландцемента |

Сборные железобетонные

|

|

|

|

Клинкер (до 96), гипс (до 3,5) |

ЗСаО х SiO2

|

|

Для сооружений, находящихся под действием сульфатов или в условиях замораживания и оттаивания, увлажнения и высыхания |

|

|

Высокопрочный

|

|

ЗСаО х SiO2

|

|

Для конструкций,

|

|

|

Гидрофобный

|

Клинкер (до 90)*, гидрофобная добавка (0,05) |

|

|

Те же, что у обычного и пластифицир.  портландцементов; возможность длит. хранения цемента портландцементов; возможность длит. хранения цемента

|

|

|

Пластифицированный

|

Клинкер (до 90)**, пластифицирующая добавка (0,15-0,25) |

«

|

То же

|

Для сооружений, нуждающихся в повышенной морозостойкости; для экономии цемента или бетонной смеси |

|

|

|

Клинкер (до 90), активная минер. добавка (до 25), инертная добавка (до 10), шлак (до 15), песок (до 10), пластифицирующая добавка (0,15) |

«

|

Быстрое твердение

|

Тампонирование

|

|

|

Декоративный

|

Клинкер (до 80-85), диатомит (6), инертная минер.  добавка (до 10) или минер. пигмент (до 15) добавка (до 10) или минер. пигмент (до 15)

|

3CaO х SiО2

|

Имеет белый цвет

|

Отделка зданий

|

|

|

Напрягающий

|

Клинкер (до 85), высокоглиноземистый шлак (15-20), гипс (до 10) |

ЗСаО х SiO2 2CaO х SiО2 2CaO х Al2O3 х SiO2 CaO х Al2O3 12CaO

|

Быстрое твердение

|

Напорные железобетонные

|

|

|

Пуццолановый

|

Клинкер (до 60), добавки вулканич.  (24—40) или осадочного происхождения, гипс (до 3,5) (24—40) или осадочного происхождения, гипс (до 3,5)

|

ЗСаО х Al2O3

|

|

Подводные и подземные сооружения в условиях постоянного воздействия агрессивных (сульфатных) вод |

|

|

Шлакопортландцемент

|

Клинкер (40-70), гранулир. диатомитовый шлак (30-60), гипс (до 3,5) |

|

|

Эффективен для

|

|

|

|

|||||

|

Глиноземистый***

|

Глиноземистый шлак (до 99), добавки (до 1) |

CaO x Al2O3

|

Быстрое твердение при нормальной и повышенной т-рах, высокая стойкость к действию минер.

в-в; потеря прочности (до 60%) через 15-20 лет |

Срочные аварийные и восстановят. работы; сооружения, подвергающиеся действию вод или О2; получение жаростойких бетонов и р-ров. Не применяется в условиях повыш. т-ры и влажности |

|

|

Гипсоглиноземистый

|

Глиноземистый шлак (до 70), гипс двухводный (до 30), сульфатноспиртовая барда, бура (до 10) |

To же

|

Расширение при твердении в воде (через 1 сут 0,15%, через 28 сут 0,3-1%), быстрое твердение; водонепроницаемы |

Водонепроницаемые бетоны и р-ры, заделка стыков, ремонтные работы, тампонирование нефтяных и газовых скважин |

|

*Гидрофобные добавки — мылонафт, олеиновая

к-та, иногда триэтаноламин. **Пластифицирующая добавка — лигносульфонаты.

**Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

Существуют две осн. теории механизма гидратации

цементов: согласно одной из них, гидратация идет в р-ре, из к-рого выпадают образующиеся

гидраты, согласно второй — вода присоединяется к твердому в-ву. Гидратные

новообразования совместно с первоначальными частицами создают рыхлую коагуляц.

структуру, в к-рой протекают процессы кристаллизации гидратов. При этом

образуются кристаллич. сростки, пронизывающие структуру и вызывающие уплотнение

цементного теста (схватывание). Началом схватывания считается начало процесса

потери пластичности, концом — переход в плотное (хотя и непрочное) состояние.

Нарастание прочности при твердении определяется медленной кристаллизацией

гидратных составляющих цементного камня.

По прочности цементы делится на марки, к-рые

определяются гл. обр. пределом прочности при сжатии половинок образцов-призм

размером 40 х 40 х 160 мм, изготовленных из цементного р-ра состава 1:3

(по массе) с кварцевым песком (срок твердения образцов в воде 28 сут с

момента изготовления). Марки выражаются цифрами 300-600 (как правило, через

100), обозначающими прочность при сжатии соотв. в 30-60 МПа (табл. 2).

Табл. 2.— ПРОЧНОСТЬ НЕКОТОРЫХ

МАРОК ЦЕМЕНТОВ

|

Цемент

|

Марка

|

|

||||

|

при сжатии

|

при изгибе

|

|||||

|

3 сут

|

28 сут

|

3 сут

|

28 сут

|

|||

|

|

400

|

_

|

40

|

_

|

5,5

|

|

|

400

|

25

|

40

|

4

|

5,5

|

||

|

500

|

28

|

50

|

4,5

|

6,0

|

||

|

высокопрочный

|

550

|

_

|

55

|

_

|

6,2

|

|

|

600

|

_

|

60

|

__

|

6,5

|

||

|

сульфатостойкий

|

400

|

—

|

40

|

_

|

5,5

|

|

|

500

|

—

|

50

|

—

|

6,0

|

||

|

декоративный

|

400

|

_

|

40

|

_

|

5,5

|

|

|

500

|

_

|

50

|

—

|

6,0

|

||

|

напрягающий

|

НЦ-10

|

15

|

50

|

_

|

6,0

|

|

|

НЦ-20

|

15

|

50

|

—

|

6,0

|

||

|

НЦ-40

|

—

|

40

|

—

|

5,5

|

||

|

Глиноземистый

|

400

|

25

|

40

|

|

5,5

|

|

|

500

|

28

|

50

|

4,5

|

6,0

|

||

Лит. : Бутт Ю.М., Сычев М.М., Тимашев

: Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

Т. В. Кузнецова.

Химический состав цемента

По химическому составу в % рядовой цемент содержит:

извести . ………………….. 64—68

кремнезема …………….. 21 —24

глинозема……………………. 4—7

окиси железа ……………… 2—4

окиси магния……………….. 1—3

серного ангидрида……….. 1—2

Минералогический состав цемента в % может колебаться в следующих пределах:

трехкальциевый силикат (алит) 3CaО•SiО2(C3S) . . . .70—20 двухкальциевый силикат (белит) 2CaО•Si02(C2S) . . . .10—60

трехкальциевый алюминат ЗСаО•Аl2О3(С3А)… 4—15

четырехкальциевый алюмоферрит 4СаО•Аl2О3•Fе203(С4АF) 6—16

По современным воззрениям вместо С4АF образуется ряд твердых растворов от С2F до С2АF.

При соприкосновении с водой перечисленные минералы гидратируются, т. е. образуют кристаллогидраты определенного состава или претерпевают гидролитическое разложение.

Это обусловливается тем, что отдельные минералы являются устойчивыми только в воде, содержащей определенное количество растворенной извести. Теоретически, если производить обработку отдельных измельченных минералов или их кристаллогидратов проточной водой, можно получить полный гидролиз всех минералов цементного камня:

C3S — C2S + С = CS + 2С = S + ЗС

или

С4А = С3А + С = С2А + 2С.

Выделяющаяся при гидролизе известь может удаляться с водой с ослаблением структуры бетона; происходит выщелачивание или так называемая «белая смерть бетона».

Однако по ряду причин такого полного извлечения извести из бетона не происходит.

Выщелачивание извести происходит только при условии непрерывного обмена воды, например при систематической односторонней фильтрации воды через бетонные стенки плотин, резервуаров, труб и т. п. Но даже в этих случаях фильтрующаяся вода должна быть мягкой, т. е. совершенно не содержать растворенных солей, и в частности карбонатов, а бетон должен быть достаточно пористым.

п. Но даже в этих случаях фильтрующаяся вода должна быть мягкой, т. е. совершенно не содержать растворенных солей, и в частности карбонатов, а бетон должен быть достаточно пористым.

К тому же удаление извести из бетона даже при фильтрации происходит только из определенных участков, образующихся в результате неплотной укладки бетона.

Все это приводит к тому, что выщелачивающая коррозия не представляет такой грозной опасности, какой она представляется исходя из общих соображений о возможном гидролизе минералов цементного камня.

Практически же находящаяся в порах бетона свободная вода представляет собой насыщенный или даже пересыщенный раствор извести с концентрацией от 1,3 до 1,7 мг/л, в котором вполне устойчивы все алюминаты вплоть до четырехкальциевого, а также все силикаты, начиная с C2S.

Для рассмотрения поведения цементного камня в разных средах существенно отметить, что происходит отщепление извести при гидролизе трехкальциевого силиката с параллельной ее гидратацией и частичным расщеплением на ионы:

Са (ОН)2=Са» + 20Н’.

Именно ионы пидроксила и сообщают бетону щелочной характер.

Гидроокись кальция в поверхностных слоях бетона, соединяясь с углекислотой воздуха, превращается в углекислый кальций или известняк. Происходит так называемая карбонизация бетона:

Са (ОН)2 + СО2 СаС03 + Н2О.

Бетон при этом уплотняется, но щелочность камня снижается с рH= 12-12,5, характерных для насыщенного раствора извести, до 9, характерного для водной вытяжки известняка.

Состав и свойства цемента. — Завод ВосЦем

Цементом называется вяжущее вещество, твердеющее в воде и на воздухе, получаемое путем совместного тонкого измельчения клинкера и необходимого количества гипса и добавок. Клинкер получают в результате обжига до спекания сырьевой смеси, состоящей из известняка и глины или некоторых других материалов (мергеля, нефелинового шлама, доменного шлака), взятых в соотношении, которое обеспечивает образование в клинкере силикатов кальция, алюминатной и алюмоферритной фаз. Клинкер – один из важнейших компонентов цемента, от его состава зависят основные свойства цемента, полученного на его основе.

Клинкер – один из важнейших компонентов цемента, от его состава зависят основные свойства цемента, полученного на его основе.

Смотрите интересные видео-ролики и читайте статьи от ВосЦем на канале Яндекс Дзен.

Введение в состав цемента до 15% активных минеральных добавок, предусмотренных стандартом, влияет на его свойства сравнительно в небольшой степени. Если ввести таких добавок больше (выше 20%), свойства получаемого продукта будут уже заметно отличаться от свойств цемента. Такой продукт называют пуццолановым цементом. Предусмотренный стандартом разрыв в дозировке гидравлических добавок от 15 до 20% сделан для того, чтобы более отчетливо различать цемент и пуццолановый цемент.

Удельный вес портландцемента колеблется в пределах 3,0-3,2. Объемный вес цемента в рыхлонасыпанном состоянии 900-1300 кг/м3, а в уплотненном 1400-2000 кг/м3. При расчете емкости складов объемный вес принимают равным 1200 кг/м3, а при объемной дозировке материалов для приготовления бетонной смеси 1300 кг/м3.

Цемент (ГОСТ 10178-76) выпускают без добавок или активными минеральными добавками, отвечающими требованиям ОСТ 21-9-74. К основным свойствам цемента относятся: прочность (активность), сроки схватывания, равномерность изменения объема, тонкость помола, плотность, водопотребность, водоотделение, морозостойкость, тепловыделение, сцепление со стальной арматурой.

Прочность – свойство материалов в определенных условиях и пределах, не разрушаясь, воспринимать те или иные нагрузки. Прочность цемента зависит от его потребности затвердевать при смешивании водой в прочное камневидное тело. По механической прочности цемент подразделяется на четыре марки: 400, 500, 550 и 600. Марка прочности определяется пределом прочности при изгибе образцов.

Подробнее — прочность цемента.

Сроки схватывания цемента определяют при испытании теста нормально густоты. Нормальная густота цементного теста характеризуется количеством воды затворения, выраженным в процентах от массы цемента. Равномерность изменения объема цемента определяют при испытании образцов кипячением в воде. Если цемент после вылеживания не обладает равномерностью изменения объема, то его нельзя применять в строительстве, так как могут появиться вредные напряжения и бетон разрушится. Тонкость помола цемента влияет на скорость его схватывания и твердения. Чем тоньше измельчен цемент, тем выше его прочность, особенно в начальный период твердения. Тонкость помола характеризуется также удельной поверхностью, т.е. суммарной поверхностью всех частиц, содержащихся в 1 кг цемента. Плотность цемента колеблется в пределах от 3000 до 3200 кг/м3.

Равномерность изменения объема цемента определяют при испытании образцов кипячением в воде. Если цемент после вылеживания не обладает равномерностью изменения объема, то его нельзя применять в строительстве, так как могут появиться вредные напряжения и бетон разрушится. Тонкость помола цемента влияет на скорость его схватывания и твердения. Чем тоньше измельчен цемент, тем выше его прочность, особенно в начальный период твердения. Тонкость помола характеризуется также удельной поверхностью, т.е. суммарной поверхностью всех частиц, содержащихся в 1 кг цемента. Плотность цемента колеблется в пределах от 3000 до 3200 кг/м3.

Подробнее — скорость схватывания цемента.

Изменение объема цемента при твердении. По стандарту приготовленные из цемента лепешки при испытании кипячением в воде должны равномерно изменяться в объеме. Цемент, не удовлетворяющий этому требованию, применять в строительстве нельзя, так как это приводит к появлению вредных напряжений и даже разрушению бетона.

Подробнее — твердение цемента.

Водопотребность цементного теста. Вода добавляемая к цементу при затворении, необходима для нормального течения химических процессов, происходящих при твердении цемента, и для придания свежеприготовленному цементному раствору или бетону подвижности (пластичности, текучести), что обеспечивает плотность его укладки в форму или опалубку. Уменьшить водопотребность и увеличить пластичность цемента можно путем введения пластифицирующих органических и неорганических поверхностно-активных веществ, например сульфитно-дрожжевой бражки.

Подробнее — водопотребность и связующая способность цементного теста.

Водоотделение цементного теста – процесс отжима воды в затворенном цементном тесте, растворе или бетоне под действием силы тяжести зерен заполнителя и частиц цемента. Некоторое количество воды при этом выступает на поверхность уложенной бетонной смеси (наружное водоотделение), а часть воды скапливается под поверхностями зерен крупного наполнителя (внутреннее водоотделение).

Подробнее — водоотделение и водоудерживающая способность цементного теста.

Морозостойкость цементных растворов и бетонов – способность сопротивляться попеременному их замораживанию и оттаиванию в пресной или морской воде. Вода при замерзании превращается в лед, при этом она увеличивается в объеме примерно на 8 %. Это создает давление на стенки пор, нарушает структуру раствора или бетона и в конечном результате приводит к его разрушению.

Подробнее — влияние пониженных и повышенных температур на твердеющий цемент.

Тепловыделение. В процессе твердения цемент выделяет тепло. Если тепло выделяется очень медленно, то это обычно не вызывает возникновения трещин в бетоне. Если же этот процесс протекает сравнительно быстро, то применять данный цемент для возведения массивных сооружений не следует. Количество выделяющегося при твердении тепла можно уменьшить путем подбора соответствующего минералогического состава цемента, а также посредство введения некоторых измельченных активных минеральных и инертных добавок.

Подробнее — выделение тепла при твердении цемента.

Коррозионная стойкость цемента в основном зависит от плотности бетона или раствора и минералогического состава цемента. Коррозионная стойкость бетона уменьшается с увеличением его пористости и с повышением тонкости помола цемента.

Подробнее — коррозия цемента, виды коррозии и борьба цементной коррозией.

из чего состоит, пропорции компонентов, производство

Качества любого искусственного вяжущего определяются его способом изготовления и процентным содержанием сырьевых компонентов. Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Оглавление:

- Разновидности

- Пропорции компонентов

- Особенности маркировки

Группы цементов по составу

Главными компонентами являются оксиды алюминия, кальция и кремния, при затворении водой они образуют химические соединения, упрочняющиеся при затвердевании во влажной среде. Общие требования регламентируются ГОСТ 30515-2013, согласно этому межгосударственному стандарту все цементы классифицируются на группы, различающиеся по виду клинкера на портландцементные, глиноземистые и смешанные (ПЦ и сульфатоалюминаты). В первом случае типичный состав содержит CaО (67%), SiO2 (22%), Al2O3 (5%), Fe2O2 (3%) и до 3% посторонних веществ.

Для производства глиноземистых и высокоглиноземистых цементов в качестве сырья используются бокситы и известняки (преобладает доля низкоосновных алюминатов кальция, процентное содержание Al2O3 возрастает до 50 %). Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3 – 0-15 %; SiO2 – 5-15 %. Для изготовления сульфатсодержащих смесей используются клинкеры на основе ферритов кальция.

Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3 – 0-15 %; SiO2 – 5-15 %. Для изготовления сульфатсодержащих смесей используются клинкеры на основе ферритов кальция.

В зависимости от пропорций компонентов и вещественного состава выделяют следующие востребованные в частном и промышленном строительстве группы:

- Портландцементы – самая популярная разновидность, представляющая смесь тонкого помола клинкера с преобладающей долей высокоосновных силикатов кальция и гипса. Сырьем служат известняк (до 78%) и глина (до 25%).

- Глиноземистые, изготавливаемые путем помола сырья из бокситов и известняков, обожженных или расплавленных до однородного состояния. Эти виды характеризуются высокой скоростью затвердевания, их используют как в качестве самостоятельного вяжущего, так и для производства специальных марок: водонепроницаемых, расширяющихся, напрягающихся.

Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости. - Шлакопортландцементы – с долей доменного, электротермофосфорного или топливных шлаков от 36 до 65%.

- Пуццолановые, с добавлением к продуктам помола ПЦ клинкера активных минеральных добавок. Их пропорция достигает 40%, из-за образования химических реакций с зернами цемента они имеют отличные от обычных марок свойства.

- Смешанные – получаемые путем совместного помола клинкеров разных видов или вводом многокомпонентных минеральных смесей (например, шлака и золы-уноса).

К реже используемым видам относят романцемент (соединение помола ПЦ клинкера и известняковых и магнезиальных мергелей, не производится промышленных масштабах), магнезиальные (затворяемые солевыми растворами, характеризующиеся высокой скоростью схватывания и стойкостью к механическим нагрузкам после застывания) и кислотоупорные составы на основе кварца, разводимые жидким стеклом.

Химический состав цементов разных групп

Пропорции клинкера и остальных компонентов:

| Наименование | Вещественный состав сухой смеси, % | Минералогический состав клинкера, в % по массе | ||

| Доля клинкера | Доля гипса | Другие добавки | ||

| Обычный ПЦ | До 80 | 1,5-3,5 | Минеральные примеси – до 20% | ЗСаО х SiO2 – 45-67

2CaO х SiO2 – 13-35 ЗСаО х Al2O3 – 2-12 4СаО хAl2O3 х Fe2O3 – 8-16 |

| Гидрофобный | До 90 | — | Мылонафт, олеиновые кислоты – до 0,05 | |

| Тампонажный | — | Активная минеральная добавка – до 25

инертная – до 10 шлак – до 15 песок – до 10 пластификаторы – 0,15 |

||

| Шлако-портландцемент | 40-70 | До 3,5 | Гранулированный диатомитовый шлак – 30-60 | |

| Пластифицированный | До 90 | — | пластификаторы – 0,15-0,25 | |

| Быстротвердеющий | 90 | 1,5-3,5 | Активная минеральная добавка – до 10 | ЗСаО х SiO2 и

ЗСаО х Al2O3 – до 65 2CaO х SiO2 и 4СаО хAl2O3 х Fe2O3 до 33 |

| Высокопрочный | 90 | 1,5-3 | — | ЗСаО х SiO2 – до 70

ЗСаО х Al2O3 – 8 |

| Декоративный (белый цемент) | 80-85 | — | Диатомит – 6

Инертная минеральная добавка – 10-15 |

3CaO х SiО2 – 45-50

2CaO х SiO2 – 23-37 ЗСаО х Al2O3 – до 15 4СаОхAl2O3хFe2О3 – до 2 |

| Пуццолановый сульфатостойкий | До 60 | До 3,5 | Породы осадочного происхождения – 20-35

Лава, обожженная глина, топливная зола-унос – 25-40 |

ЗСаО х SiO2 — до 50

ЗСаО х Al2O3 – 5 ЗСаО х Al2O3 и 4СаОхAl2O3хFe2О3 – 22 Al2O3— 5 MgO – 5

|

| Сульфатостойкий | До 96 | До 3,5 | — | |

| Глиноземистый | 99 | 1 | Точные пропорции зависят от назначения

СаО·Аl2О3 – преобладающая доля СА2 С12А7 C2S 2СаО·Аl2О3·2SiO2 |

|

| То же, расширяющийся | До 70 | 20 | Бура – 10 | |

| Напрягающийся | Клинкер ПЦ – 65-70

Глинозем – 13-20 |

6-10 | Совместный помол глиноземистого и портландцементного клинкера | |

Сфера применения и основные свойства разновидностей приведены ниже:

| Наименование | Оптимальная область использования, преимущества | Ограничения, возможные недостатки |

| Портландцемент | Монолитные и сборные бетонные и ж/б конструкции, изготовление растворов, дорожное строительство | Окончательный набор прочности – через 28 дней |

| ЩПЦ | Массивные сооружения, подвергаемые воздействию пресных и минерализованных вод. Характеризуется повышенной сульфатостойкостью Характеризуется повышенной сульфатостойкостью |

Медленное затвердевании в начале, низкая морозостойкость |

| Пуццолановый | Подземные и подводные конструкции, подверженные агрессивному воздействию сульфатных вод | Не рекомендуются для объектов с перепадами уровня влажности, при риске частых промерзаний или твердении раствора в сухих условиях |

| Глиноземистый | Производство жаростойких строительных смесей, быстротвердеющих или аварийных бетонов | Не используются для заливки массивных конструкций, максимально допустимая температура окружающего воздуха на начальной стадии затвердевания составляет +25 °C |

| Напрягающий | Изготовление тонкостенных изделий, напорных ж/б труб, гидроизолирующих покрытий | Зависят от марки, возможны ограничения в температуре эксплуатации. Единственным недостатком является сложный процесс производства, и как следствие – высокая цена |

Основные марки

Вид выбранного вяжущего определяет пропорции и свойства строительных смесей. Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Следующим фактором идет процентное соотношение добавок к клинкеру, у стандартных видов максимум составляет 20%. Маркировка этого показателя обозначается буквой «Д», идущее за ней число характеризует долю минеральных примесей (пример: ПЦ М400 Д0 указывается для портландцемента с прочностью на сжатие не менее 400 кг/см2 без добавок). Приведенная маркировка соответствует ГОСТ 10178-85, помимо вышеперечисленной она включает информацию о дополнительных свойствах (обозначается только при их наличии), также зависящих от состава клинкера и введенных добавок. Из них наиболее востребованы:

- Н – нормированный;

- Б – быстротвердеющий;

- СС – сульфатостойкий;

- ВРЦ – расширяющийся водонепроницаемый;

- ПЛ – с пластификаторами;

- БЦ – белый (декоративный) цемент.

С 2003 г вступил в силу ГОСТ 31108 (соответствующий евростандартам), согласно которому вначале указывается состав с примечанием о наличии или отсутствии добавок (II или I). Все варианты с минеральными примесями разделяются на две группы: А – с процентным содержанием от 6 до 60%, Б – от 21 до 35%. Тип добавки обозначают римскими цифрами. Последними идут класс прочности и норма сжатия материала. Стандартный диапазон для общестроительных смесей варьируется от 22,5 до 52,5 (соответствует марке от М300 до М600). Для исключения ошибок рядом с маркировкой всегда указывается ГОСТ, введение цемента осуществляется со строгим соблюдением пропорций.

Химический состав цемента | Строим вместе дом.com

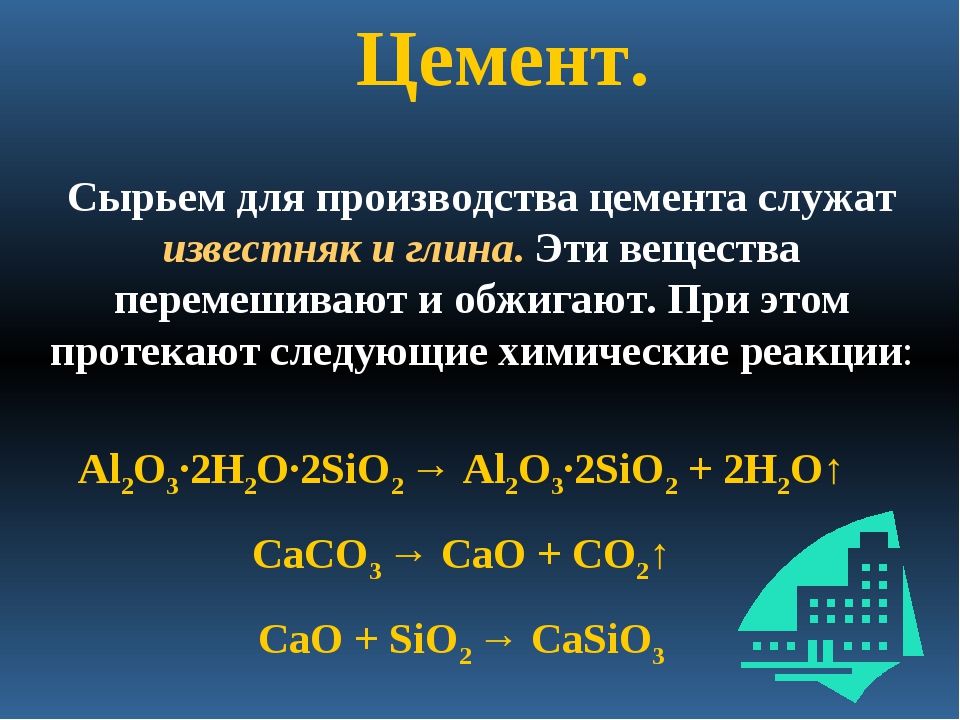

Для получения цемента необходимо соединить два технологических процесса последовательно. Вначале получение цементного клинкера, а после на его основе — вяжущего вещества. Процесс производства цемента можно рассмотреть на примере портландцементного клинкера.

Для получения портландцементного клинкера необходимо взять 73—75 % известняка (СаСО3) и 25—27 % глины. Глина состоит из кремнезёма (Si02), глинозёма (Аl2О3), оксидов железа (Fe2O3) и др. Эта сырьевая смесь может быть как природного происхождения (мергели, мергелистые известняки), так и искусственно приготовленная. Но, по причине редкости данного состава в природе, часто производителям цемента приходится ориентироваться в основном на искусственные сырьевые смеси.

Портландцементный клинкер получают путём приготовления сырьевой смеси надлежащего состава (так называемого – шлама) и обжигу её до спекания при температуре 1450 °С. Обжиг производят во вращающихся цилиндрических печах, футерованных огнеупорным материалом внутри. Диаметр таких печей может быть 4-7м и длина – 95-230м. Эти параметры печей зависят от способа производства цемента. Способы производства цемента подразделяются на мокрый, сухой и комбинированный. Не будем отходить от темы – химический состав цемента, и продолжим.

В процессе обжига (при t= 1000—1100 °С) из известняка образуются оксиды кальция (СаО), которые при дальнейшем повышении температуры вступают в химическое взаимодействие с составляющими глины. В результате чего образуются сложные химические соединения, которые после тонкого измельчения и затворения водой способны твердеть, или превращаться в цементный камень. Эти соединения, которые и отражают химический состав цемента, называют клинкерными минералами.

Основные клинкерные минералы – это алит, белит, целит и четырёхкалъциевый алюмоферрит. Сейчас более подробно разберём минералогический состав цемента.

Алит (трёхкальциевый силикат — ЗСаО•SiO2) — содержится в количестве 45—65 %. Это один из важнейших клинкерных минералов, определяющий время твердения, прочность и другие свойства. Отличается высокой химической активностью, скоростью твердения и прочностью, т. е. повышенное содержание в клинкере алита обеспечивает получение быстротвердеющего и высокопрочного портландцемента. При твердении алита выделяется много теплоты.

Белит (двухкалъциевый силикат — 2СаО•SiO2) — содержится в количестве 20—35 %, менее активен, чем алит. Твердеет медленно, но продолжительное время и в последующем набирает достаточно высокую прочность. При твердении выделяет мало теплоты.

Целит (трёхкальциевый алюминат — ЗСаО•Al2O3) — содержится в количестве 4—12 %. Очень быстро взаимодействует с водой (гидратируется) и твердеет, выделяя при этом большое количество теплоты. Имеет небольшую прочность и малую стойкость против воздействия сернокислых соединений.

Четырёхкалъциевый алюмоферрит (браунмиллерит — 4СаО•Al2O3•Fe2O3) — содержится в количестве 10—20 %. Твердеет медленнее, чем алит, но быстрее, чем белит. Прочность тоже несколько ниже, чем у алита.

Так как каждый из этих минералов имеет свои специфические свойства, то и минеральный состав цемента с содержанием одного или двух преимущественных минералов так же получает присущие им свойства и соответствующее название (алитовый, белитовый, алюминатный, алюмоферритный).

Охлаждённый клинкер размалывают совместно с добавками и получают портландцемент. Вводимые при помоле клинкера добавки снижают стоимость портландцемента и регулируют его свойства. К примеру, делают его гидрофильным или гидрофобным, снижают водопотребность, увеличивают водо- и коррозионную стойкость, усиливают декоративные свойства, ускоряют или замедляют процессы схватывания и твердения, то есть позволяют получать цементы с заранее заданными свойствами.

Можно конечно было написать и так:

– химический состав портландцемента: СаО – 60…67%; SiO2 – 19…24%; Al2O3 – 4…8%; Fe2O3– 2…6%; MgО – ≤5%; SiO3 – 1…4%; свободный СаО – ≤5%.

Вышеуказанные оксиды находятся в сложных соединениях – клинкерных минералах, о которых вы прочли еще выше, то есть те самые алит, белит, целит и браунмиллерит.

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но в более узком смысле связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за своих гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цемента

Процесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.

В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент разделяет определенные химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться сам по себе (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель.Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм (от 0,75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм ( 6 дюймов) при укладке бетона в большие массивы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на фабриках и поставляется готовой к установке.

бетон

Заливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.com

Производство цемента чрезвычайно широко, так как бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Ключ к пониманию поведения цемента

На характеристики портландцемента при формировании бетона или строительного раствора очень хорошо влияют химические составы, среди прочих факторов. Многие инженеры обычно имеют мало информации о химическом составе цемента при принятии решений о выборе коммерчески доступного портландцемента в Гане. В этой работе были проанализированы пять различных марок портландцемента в Гане, а именно, обычный портландцемент Ghacem (OPC) и известняковый цемент (PLC), CSIR-BRRI Pozzomix, Dangote OPC и Diamond PLC.Химический состав анализировали с помощью рентгенофлуоресцентного (XRF) спектрометра. Тест Стьюдента использовался для проверки значимости различий в химическом составе между стандартными литературными значениями и каждой из коммерческих марок цемента. Дисперсионный анализ (ANOVA) также использовался для установления степени различий между химическим составом и торговым наименованием всех торговых марок портландцемента. Результаты теста Стьюдента показали, что не было значительных различий между стандартными значениями химического состава и коммерческим портландцементом.Результаты ANOVA также показали, что каждая марка коммерческого портландцемента различается по химическому составу; однако конкретные марки цемента не имели существенных различий. Исследование показало, что использование цемента любой марки в Гане подходит для любых строительных работ, будь то бетон или раствор.

1. Введение

Портландцемент безоговорочно входит в число самых важных и необходимых материалов в мире. Без этого строительная отрасль, которая использует огромные объемы бетона ежегодно, будет бороться за выживание.Кроме того, бетон считается вторым по потреблению продуктом после воды [1]. Известно, что некоторые развитые страны зависят от строительной отрасли как от одной из основных опор роста их экономики. В развивающихся странах строительная отрасль предоставляет множество рабочих мест для людей как в формальном, так и в неформальном секторах. Любой дефицит, который приводит к застою в строительной отрасли, обычно приводит к серьезному экономическому спаду.

Строительная промышленность Ганы во многом зависит от портландцемента почти для всех типов строительства, включая мосты, офисы и жилые объекты [2].По оценкам, в 2014 году было использовано около четырех миллионов тонн. Согласно прогнозам, к 2020 году потребление цемента может достичь рекордного уровня — около пяти миллионов тонн. В Гане до 2002 года цементная промышленность была монополизирована производителями цемента из Ганы (Ghacem). . После распада монополии цементная промышленность стала свидетелем притока многих других источников цементной продукции. Некоторые из этих портландцементных продуктов импортируются из Китая, Индии и других стран Западной Европы.В настоящее время рынок цемента разнообразен и огромен, поэтому покупатели имеют право делать выбор. Доступные продукты из портландцемента, от которых зависят строители, — это, как правило, бренды Ghacem, производителей цемента из Западной Африки (Wacem) и цемент Dangote. На цементном рынке Ганы в последние годы наблюдается приток мелких игроков, таких как Fortress и т. Д.

Распад цементной монополии, позволивший выйти на рынок других марок цемента, в настоящее время создает серьезную проблему для строителей в выборе наилучшего и предпочтительного выбора цемента для своих строительных работ.Перед инженерами и другими специалистами в области строительства всегда стоит непростая задача — выбрать лучшую марку цемента на цементном рынке Ганы. Причина этого в том, что обычно каменщики, которые обычно используют цементные продукты, подают различные жалобы клиентам, которые являются основными финансистами. Иногда жалобы масонов оправданы; однако детали их жалоб действительно лишены инженерной базы.

Большинство инженеров-строителей Ганы, в основном состоящих из инженеров-строителей, предпочитают портландцемент на основе классификации прочности.Однако другая информация, такая как химический состав, минералогические и даже физические свойства, может быть использована для подтверждения прочности при принятии правильных решений о лучшем цементе на рынке. Это может быть важным ключом к выбору цемента с наилучшими эксплуатационными характеристиками. В этой работе широко используемый портландцемент на рынке цемента Ганы был проанализирован с точки зрения его оксидного состава. Основная цель исследования состояла в том, чтобы определить степень различий между имеющимся в продаже цементом и требованиями стандартной литературы.Для достижения основной цели работы исследование руководствовалось гипотезой «Есть ли какие-либо существенные различия между химическим составом коммерческого портландцемента в Гане и стандартными требованиями, указанными в литературе?»

2. Обзор литературы

Портландцемент — наиболее часто используемый цемент почти во всех частях мира. Понимание воплощения портландцемента может привести к более устойчивой конструкции бетона и раствора. Он вступает в химическую реакцию с водой для достижения свойств схватывания и упрочнения при использовании в строительстве зданий, дорог, мостов и других конструкций.Портландцемент был запатентован Джозефом Аспдином в 1824 году и назван в честь скал на острове Портленд в Англии [3].

Производство портландцемента осуществляется путем прокаливания смеси известковых и глинистых материалов при температуре около 1450 ° C [7]. Известковые вещества имеют происхождение из оксида кальция, обычно обнаруживаемого в известняке, меле или ракушках устриц, тогда как глинистые вещества силикатного и алюминатного происхождения обнаруживаются преимущественно в глинах, сланцах и шлаках [4].Процесс кальцинирования между хорошо пропорциональными глинистыми и известковыми веществами приводит к получению клинкера. Портландцемент получают, когда произведенный клинкер смешивают вместе с предварительно определенным соотношением гипса и измельчают вместе в шаровой мельнице.

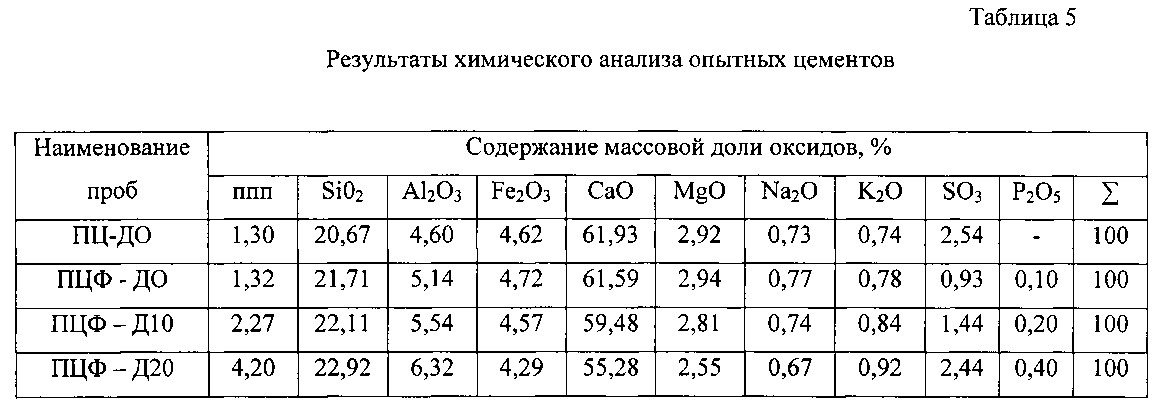

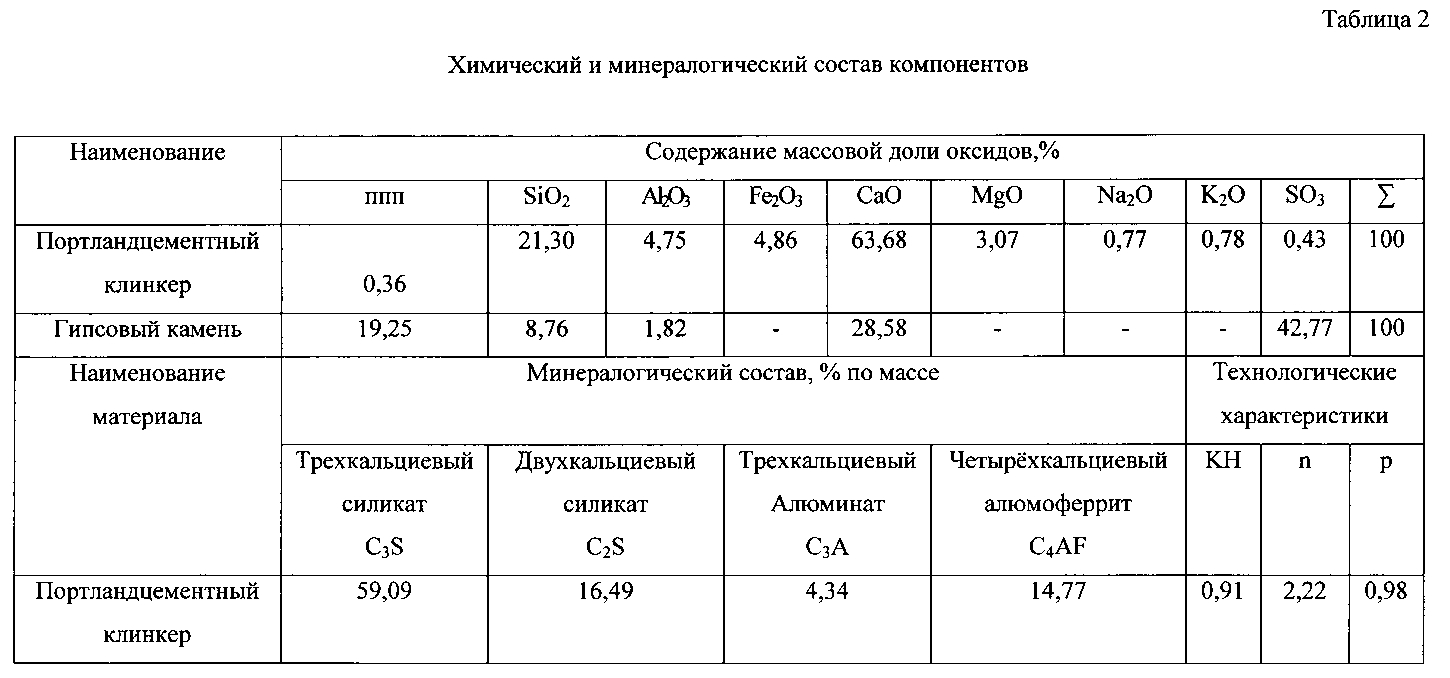

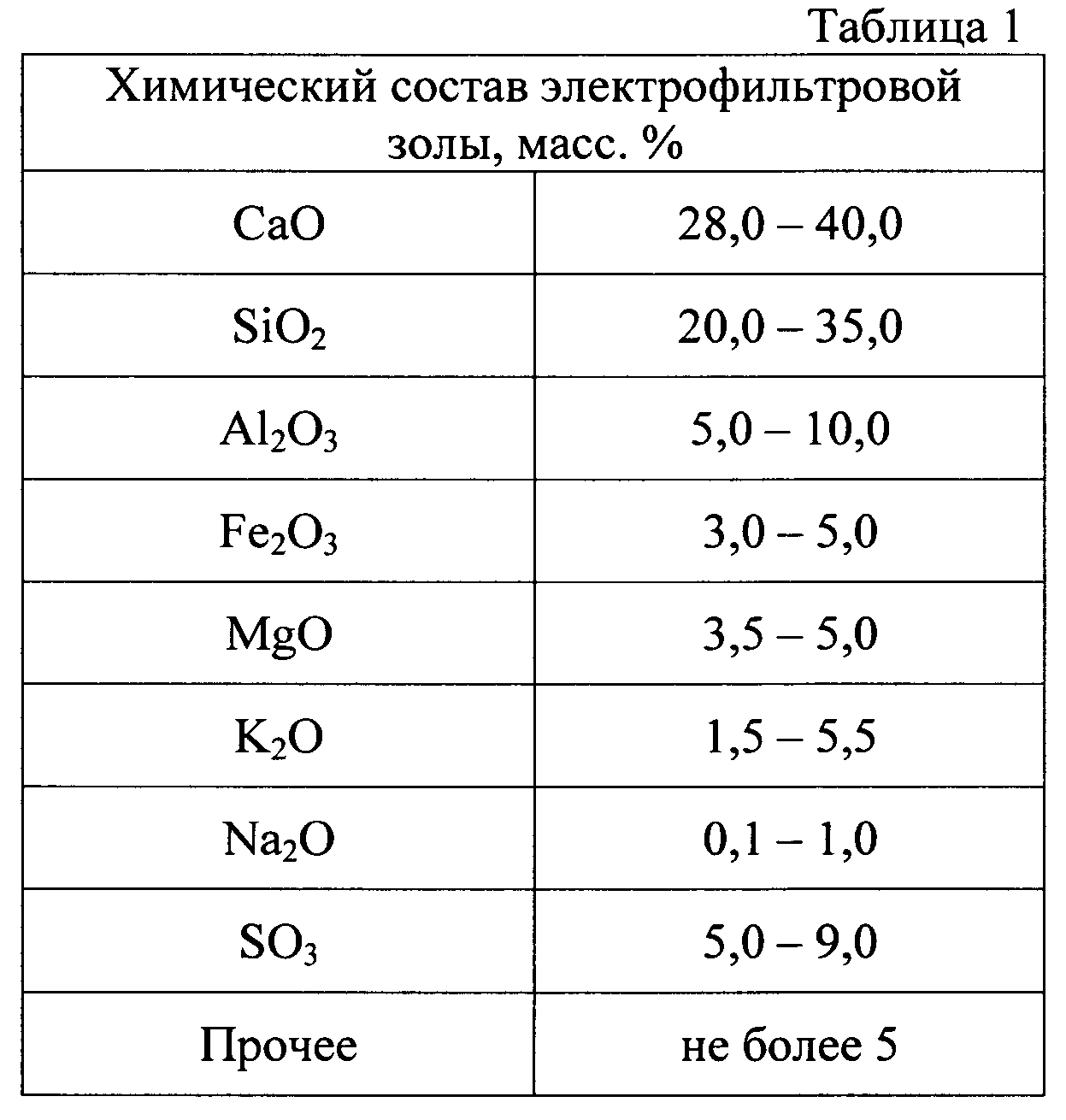

В химический состав портландцемента входят как основные, так и второстепенные оксиды [5]. Основные оксиды включают CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 , тогда как второстепенные оксиды также включают MgO, SO 3 и некоторые оксиды щелочных металлов (K 2 O и Na 2 O), а иногда и включение других соединений, P 2 O 5 , Cl, TiO 2 , MnO 3 и так далее [5].Каждый из оксидов выполняет уникальную работу во время гидратации цемента; однако каждое содержание оксида должно быть в правильном количестве во время дозирования сырья [6]. Lea [7] представил необходимый оксидный состав портландцемента (см. Таблицу 1). Отклонение от нормативных требований по оксидному составу может привести к несостоятельности, а иногда и к разрушению бетонных конструкций. Многие опытные авторы показали, что оксиды цемента, значения которых очень близки к средним, более подходят для поддержания целостности бетона [8, 9].

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При гидратации цемента СаО в сочетании с SiO 2 , Al 2 O 3 и Fe 2 O 3 приводит к твердению портландцемента за счет образования алюмосиликатов кальция и гидрата алюмоферрита. В портландцементе повышенное содержание MgO (более 2%) может отрицательно сказаться на прочности цемента, особенно в позднем возрасте.Высокий процент SO 3 имеет тенденцию вызывать несостоятельность цемента. Для американцев в своем стандарте ASTM C618 ограничивает SO 3 до 4% и 5%, в то время как индийский стандарт ограничивает SO 3 до 2,75%. Щелочи на более высоких уровнях и в присутствии влаги вызывают реакции с определенными типами заполнителей с образованием геля, который расширяется и вызывает растрескивание строительных растворов и бетонов.

Иногда потери при возгорании (LOI) классифицируются как компонент химического состава.LOI указывает количество несгоревшего углерода в материале. Однако в некоторых случаях это может не обязательно быть мерой или показателем содержания углерода. Это может быть выгорание остаточного кальцита, связанных молекул воды и глинистых материалов [10]. Высокое содержание LOI может быть вредным для бетона и раствора. Также известно, что высокое значение LOI приводит к увеличению потребности в воде и дозировке использования суперпластификатора в строительном растворе и бетоне [11]. Максимальные значения LOI как для американских, так и для индийских стандартов для обычного пуццоланового материала составляют 10% и 12% соответственно.

3. Материалы и процедура эксперимента

Проанализированный портландцемент представлял собой пять основных доступных торговых марок цемента в Гане, включая Ghacem OPC (класс 42.5N) и PLC (класс 32.5R), BRRI Pozzomix, бренд Dangote (класс 42.5R) , и бренд Diamond (класс 42,5N). Цемент этих марок был приобретен в мешках по 50 кг из пункта распределения цемента в Кумаси, втором по величине городе Ганы. Репрезентативный образец весом около 20 г был взят из мешков массой 50 кг, полученных с завода для химического анализа.

Химический состав был определен с помощью рентгеновской флуоресценции (XRF) под названием Spectro X-Lab 2000 в геологической службе Ганы в Аккре. Аппарат XRF использует поляризованную дисперсию энергии. Примерно 4 г образца цемента было смешано с примерно 0,09 г воска. Смесь измельчали в измельчителе (RETSCH Mixer Miller (MM 301)) в течение примерно трех минут для получения гомогенной смеси, получая размер частиц примерно 60 мкм мкм. Смесь помещали в кубики и помещали под оборудование для прессования гранул (гидравлический пресс SPECAC).Из оборудования был получен осадок, который затем был помещен в прибор Spectro X-Lab. Основные и другие второстепенные оксиды были описаны в графическом представлении гистограммы. Химический состав каждого образца определялся трижды. Средние значения цемента каждой марки были проанализированы относительно среднего состава цемента, предоставленного Ли [7], с использованием критерия Стьюдента при значении альфа () 0,05. Гипотеза, сделанная для -теста, была где и являются средними значениями среднего состава по Lea [7] и коммерческому портландцементу, соответственно.

После критерия Стьюдента был использован дисперсионный анализ (ANOVA) для определения степени вариации, которая существовала в обычно используемом портландцементе в Гане. Была установлена гипотеза, что где,,, и являются средними значениями Ghacem OPC, Ghacem PLC, CSIR-BRRI Pozzomix, Dangote OPC и Diamond PLC. Значение альфа (), используемое для теста ANOVA, составляло 0,05.

4. Результаты и обсуждения

На рисунках 1 (a) –1 (e) представлены химические составы коммерческого цемента, доступного в Гане.На рисунке показаны основные и второстепенные оксиды, присутствующие в портландцементе. Сравнение с каждой маркой цемента показало различия в химическом составе, существующем между ними. Из рисунка 1 преобладающими оксидными составами были CaO, затем SiO 2 , Al 2 O 3 , а затем Fe 2 O 3 в указанном порядке. Минорные оксиды включали MgO, Na 2 O, K 2 O, MnO, TiO 2 , P 2 O 5 и SO 3 .Составы различных оксидов в коммерческом портландцементе, показанные на Рисунке 1, соответствуют требованиям к составам оксидов цемента, предоставленным Леа [7] и Невиллом [12], которые также получили аналогичные составы, но в разных процентных соотношениях в своих исследованиях.

4.1. Student -Test

В таблице 2 представлены прогностические () значения и примечания теста Стьюдента, выполненного между средними значениями химического состава, предоставленными Lea [7] и каждой из коммерческих марок портландцемента.Все значения указывают на то, что тест не смог опровергнуть гипотезу о наличии какого-либо значительного влияния между средними значениями состава в литературе и коммерческим портландцементом. Это свидетельствует о том, что коммерческий портландцемент в Гане находится в пределах и без каких-либо серьезных отклонений от принятых общих стандартных спецификаций.

|

||||||||||||||||||||||||||

4.2. Дисперсионный анализ

В таблице 3 представлены результаты теста ANOVA, проведенного среди коммерческих марок портландцемента.Результаты дали прогностическую ценность приблизительно для строк, которые представляли химический состав, тогда как для столбцов была приблизительно 0,85, представляющая различные марки коммерческого портландцемента. Прогнозные значения показали, что существует значительная разница в химическом составе между марками цемента. Различия в химическом составе могут быть объяснены различиями в пропорциях сырья и характере производства, используемого для производства портландцемента.Однако, что касается марки портландцемента, любая из них могла быть использована для строительства, поскольку существенных отличий не было.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

| SS: сумма квадратов; df.: степень свободы; МС: средний квадрат; : stat; : критическое. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

5. Выводы

Химический состав обычно используемого портландцемента в Гане был проанализирован как с помощью спектроскопического анализа, так и с помощью статистических инструментов. В целом результаты теста Стьюдента подтвердили, что по химическому составу весь широко используемый в стране цемент не имеет отклонений от стандартных требований, изложенных в литературе. Таким образом, это показывает, что любая из торговых марок цемента очень подходит для строительных или бетонных работ.Однако результаты Anova показали, что каждая марка коммерческого портландцемента имеет индивидуальные вариации в отношении химического состава. Это связано с различиями, которые существуют в индивидуальном заводском дозировании сырья для производства портландцемента.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

8 Основные ингредиенты цемента и их функции

Цемент, как связующий материал, является очень важным строительным материалом.Практически для любых строительных работ требуется цемент. Поэтому состав цемента вызывает большой интерес у инженеров. Чтобы понять состав цемента, необходимо знать функции ингредиентов цемента. Изменяя количество ингредиента во время производства цемента, можно достичь желаемого качества цемента.

Состав цемента

Состав цемента

Цемент состоит из восьми основных ингредиентов. На следующем изображении показаны ингредиенты цемента:

Общее процентное содержание этих ингредиентов в цементе показано ниже:

Ингредиент |

Процентное содержание в цементе |

| Известь | 60- 65 |

| Кремнезем | 17-25 |

| Глинозем | 3-8 |

| Магнезия | 1-3 |

| Оксид железа | 0.5-6 |

| Сульфат кальция | 0,1-0,5 |

| Трехокись серы | 1-3 |

| Щелочной | 0-1 |

Функции цемента

Основные характеристики этих цементных ингредиентов, а также их функции и полезность или вред приведены ниже:

- Известь : Известь представляет собой оксид кальция или гидроксид кальция.

- Присутствие извести в достаточном количестве необходимо для образования силикатов и алюминатов кальция.

- Дефицит извести снижает прочность свойства цемента.

- Дефицит извести приводит к быстрому схватыванию цемента.

- Избыточная известь делает цемент несостоятельным.

- Чрезмерное присутствие извести вызывает расширение и разрушение цемента.

- Кремний : Диоксид кремния известен как кремнезем, химическая формула SiO 2 .

- В цементе должно присутствовать достаточное количество кремнезема для дикальция и трикальцийсиликата.

- Кремнезем придает цементу прочность.

- Кремнезем обычно составляет около 30 процентов цемента.

- Глинозем : Глинозем — это оксид алюминия. Химическая формула: Al 2 O 3 .

- Глинозем придает цементу свойство быстрого схватывания.

- Температура клинкера снижается из-за наличия необходимого количества глинозема.

- Избыток глинозема ослабляет цемент.

- Магнезия : оксид магния. Химическая формула — MgO.

- Магнезия не должна присутствовать в цементе более 2%.

- Избыток магнезии снижает прочность цемента.

- Оксид железа : Химическая формула — Fe 2 O 3 .

- Оксид железа придает цвет цементу.

- Действует как флюс.

- При очень высокой температуре он вступает в химическую реакцию с кальцием и алюминием с образованием трехкальциевого алюмоферрита.

- Трикальций алюмоферрит придает цементу твердость и прочность.

- Сульфат кальция : Химическая формула — CaSO 4

- Он присутствует в цементе в виде гипса (CaSO 4 .2H 2 O)

- Он замедляет или замедляет схватывающее действие цемента.

- Триоксид серы : Химическая формула SO 3

- Его не должно превышать 2%.

- Избыток триоксида серы приводит к потере прочности цемента.

- Щелочной :

- Его содержание не должно превышать 1%.

- Избыток щелочных веществ вызывает высолы.

Краткое содержание статьи :

- Из каких ингредиентов состоит цемент?

- Опишите цементный состав.

- Каковы функции различных ингредиентов цемента?

- Каковы функции извести в цементе?

- Каковы функции кремнезема в цементе?

- Каковы функции глинозема в цементе?

- Каковы функции магнезии в цементе?

- Каковы функции оксида железа в цементе?

Статьи по теме:

Цемент

Клинкер

Обычный портландцемент — компоненты, свойства, типы и применение — технология бетона

🕑 Время считывания: 1 минута

Обычный портландцемент — один из наиболее широко используемых типов цемента.Обсуждаются типы, свойства, состав, производство, использование и преимущества обыкновенного портландцемента.

В 1824 году Джозеф Аспдин дал название портландцементу, поскольку он имеет сходство по цвету и качеству, обнаруженное в портлендском камне, который представляет собой бело-серый известняк на острове Портленд, Дорсет.

Составные части обычного портландцемента

Основное сырье, используемое при производстве обычного портландцемента:

- Глинистые или силикаты глинозема в виде глин и сланцев.

- Известняк или карбонат кальция в виде известняка, мела и мергеля, представляющий собой смесь глины и карбоната кальция.

Ингредиенты смешивают в соотношении примерно две части известковых материалов к одной части глинистых материалов, а затем измельчают и измельчают в шаровых мельницах в сухом состоянии или смешивают во влажном состоянии.

Сухой порошок или влажная суспензия затем обжигается во вращающейся печи при температуре от 1400 до 1500 ° C. Клинкер, полученный из печи, сначала охлаждается, а затем передается в шаровые мельницы, где добавляется гипс и он измельчается. необходимой тонкости в зависимости от класса продукта.

Основные химические составляющие портландцемента следующие:

| Известь (CaO) | от 60 до 67% |

| Кремнезем (SiO2) | от 17 до 25% |

| Глинозем (Al2O3) | от 3 до 8% |

| Оксид железа (Fe2O3) | от 0,5 до 6% |

| Магнезия (MgO) | от 0,1 до 4% |

| Трехокись серы (SO3) | от 1 до 3% |

| Сода и / или калий (Na2O + K2O) | 0.От 5 до 1,3% |

Вышеупомянутые компоненты, образующие сырье, подвергаются химическим реакциям во время горения и плавления и объединяются с образованием следующих соединений, называемых BOGUE COMPOUNDS .

| Соединение | Сокращенное обозначение |

| Силикат трикальция (3CaO.SiO2) | C3S |

| Силикат дикальция (2CaO.SiO2) | C2S |

| Алюминат трикальция (3CaO.Al2O3) | C3A |

| Тетракальций алюмоферрит (4CaO.Al2O3.Fe2O3) | C4AF |

Пропорции вышеуказанных четырех составов различаются в разных портландцементах. Силикат трикальция и силикаты дикальция вносят наибольший вклад в конечную прочность. Первоначальное схватывание портландцемента происходит за счет трехкальциевого алюмината. Силикат трикальция быстро гидратируется и способствует более ранней прочности.

Введение силиката дикальция происходит через 7 дней и может продолжаться до 1 года.Алюминат трикальция быстро гидратируется, выделяет много тепла и вносит лишь небольшой вклад в прочность в течение первых 24 часов. Алюмоферрит тетракальция сравнительно неактивен.

Все четыре соединения выделяют тепло при смешивании с водой, алюминат выделяет максимальное количество тепла, а двухкальциевый силикат — минимум. Благодаря этому трикальцийалюминат отвечает за большинство нежелательных свойств бетона.

Цемент с меньшим содержанием C3A будет иметь более высокий предел прочности, меньшее тепловыделение и меньшее растрескивание.В таблице ниже приведены состав и процентное содержание найденных смесей для портландцемента с нормальным и быстрым твердением, а также с низкотемпературным покрытием.

Состав и состав портландцемента:

| Портлендский цемент | Нормальный | Быстрое отверждение | Низкое нагревание |

| (а) Состав: Процент | |||

| лайм | 63.1 | 64,5 | 60 |

| Кремнезем | 20,6 | 20,7 | 22,5 |

| Глинозем | 6,3 | 5,2 | 5,2 |

| Оксид железа | 3,6 | 2,9 | 4,6 |

| (б) Соединение: процентное соотношение | |||

| C3S | 40 | 50 | 25 |

| C2S | 30 | 21 | 35 |

| C3A | 11 | 9 | 6 |

| C3A | 12 | 9 | 14 |

Свойства обычного портландцемента

Таблица 2: Свойства цемента OPC

| Недвижимость | Значения |

| Удельный вес | 3.12 |

| Нормальная консистенция | 29% |

| Время начальной настройки | 65 мин |

| Окончательное время схватывания | 275 мин. |

| Тонкость помола | 330 кг / м 2 |

| Прочность | 2,5 мм |

| Насыпная плотность | 830-1650 кг / м 3 |

Производство цемента OPC

В основном есть 5 этапов производства цемента OPC,

1.Дробление и измельчение сырья

На первом этапе производства цемента сырье измельчается и измельчается до мелких частиц подходящего размера. Существует 3 типа процесса производства цемента.

- Сухой процесс

- Мокрый процесс

- Полумокрый процесс

Процесс дробления и измельчения зависит от типа производственного процесса. Для сухого процесса сырье перед измельчением сушат.

Рис. 1: Технологическая схема производства цемента OPC.

2. Смешивание или смешивание