Что такое прочность материала: Механические свойства строительных материалов

Механические свойства строительных материалов

Прочность — свойство материала сопротивляться разрушению под действием напряжений… Предел прочности — напряжение соответствующей нагрузки, при которой происходит разрушение образца.

Основные характеристики стройматериалов

Прочность — свойство материала сопротивляться разрушению под действием напряжений, возникающих от приложенных нагрузок.

Прочность строительных материалов можно охарактеризовать пределом прочности при механическом воздействии: срезе, изгибании, растяжении, сжатии, срезе.

Предел прочности — напряжение соответствующей нагрузки, при которой происходит разрушение образца.

Предел прочности — минимальная величина воздействия, при которой материал начинается разрушаться.

Прочность устанавливается в качестве маркировки.

Предельную величину определяют путем проведения различных испытаний образца материала. Среди стройматериалов наименьшим пределом прочности обладают тор-фоплиты — всего 0,5 Мпа.

Самый прочный материал — это высококачественная сталь — до 1000 Мпа.

Упругость — свойство материала под воздействием нагрузок деформироваться и принимать после снятия напряжения исходные форму и размеры (резина). В отличии от хрупких тел упругие под воздействием внешних сил не разрушаются, а только деформируются.

При прекращении действия материал приобретает первоначальную форму. Ярким примером является резина. Если взять кусок этого материала и растянуть в разные стороны, то он удлинится, но стоит отпустить одну сторону — резина приобретет начальные размеры.

Пластичность — свойство материала под воздействием нагрузки принимать другую форму и сохранять ее после снятия нагрузки.

Хрупкость — свойство материала мгновенно разрушаться под действием сил (стекло, керамика). Под хрупкостью понимают способность вещества мгновенно разрушаться при незначительной деформации. Иными словами механическое воздействие на тело приводит к появлению трещин или раскалыванию. Примером хрупких материалов является стекло и керамика.

Сопротивление удару — способность сопротивляться воздействию ударных нагрузок.

Твердость — свойство материала сопротивляться проникновению в него другого более твердого материала (по шкале Мооса). Под твердостью понимается способность одного вещества оказывать сопротивление воздействию другого, более твердого. Для оценивания данного показатели принято использовать десятибалльную шкалу. Минимальную твердость имеет тальк-1, самый твердый материал — алмаз, с максимальным значением в 10 балов.

Износ — разрушение материала под совместным воздействием ударных и истирающих усилий. Измеряется потерей массы в %.

Стираемость. Способность материала под действием силы трения терять свою массу и объем. Зачастую эту способность учитывают при организации дорожного покрытия, а также укладке полов в общественных местах.

При строительстве и ремонте зданий очень важно учитывать все свойства используемых материалов, так как от них будет зависеть срок службы и надежность конструкций.

Основные свойства стройматериалов:

Плотность. Представляет собой отношение массы материала к его объему в стандартных условиях, то есть с учетом пустот и пор. Чем больше количество пор, тем, соответственно меньше плотность вещества.

Плотность определяет массу строительной конструкции, ее теплопроводность и прочность.

2) Прочность строительного материала. Свойство вещества оказывать сопротивление нагрузке. Конструкции здания постоянно испытывают нагрузки разного рода, под которыми они сжимаются, растягиваются или сгибаются. Строительный материал ни в коем случае не должен терять свою структуру или разрушаться.

3) Теплопроводность. Характеризуется количеством тепла, которое проходит через толщину материала в один метр при разнице внешней и внутренней температуры в один градус по Цельсию.

Основными факторами, которые влияют на теплопроводность вещества — это показатель плотности степень влажности. Чем меньше их значение, тем меньше тепла пропускает материал.

4) Влажность. Количество влаги, которое содержится в порах материала, называют влажностью. Она рассчитывается в процентном соотношении к массе идеально сухого материала. Чем выше показатель влажности, тем меньше прочность материала и выше теплопроводность.

5) Водопроницаемость. Данный показатель показывает количество воды, которое может пройти через материал площадью один сантиметр за один час. Для расчета данного показателя используют специальные камеры, в которых создают условия приближенные к реальным. Например, чтобы рассчитать водопроницаемость наружных плит их помещают под установку, которая имитирует косой дождь. Кровельные материалы испытывают на выносливость: то есть помещают под струю воды и рассчитывают время, через которое на другой стороне вещества появятся следы влаги.

6) Морозоустойчивость. Свойство влажного материала сохранять свою структуру при неоднократной заморозке. Испытания проходят по такому алгоритму: материал напитывают влагой и помещают в морозильную камеру. Далее процесс заморозки чередуется с разморозкой. В зависимости от количества циклов, которое может выдержать вещество ем присваивается соответствующие значения при маркировке.

7) Огнестойкость. Способность материала сохранять свою структуру при воздействии высоких температур. Предел огнестойкости определяется как время, через которое конструкция уже не сможет сохранять свою прочность.

Строительные материалы классифицируют по нескольким параметрам в зависимость от их способности гореть, воспламеняться и тлеть.

- Трудносгораемые материалы. Вещества, которые прекращают процесс тления и горения, если убрать источник огня.

- Несгораемые. Материала, которые не горят и не обугливаются.

- Сгораемые. Все остальные материалы.

Прочность — это… Что такое Прочность?

твёрдых тел, в широком смысле — свойство твёрдых тел сопротивляться разрушению (разделению на части), а также необратимому изменению формы (пластической деформации) под действием внешних нагрузок. В узком смысле — сопротивление разрушению.

В зависимости от материала, вида напряжённого состояния (растяжение, сжатие, изгиб и др.) и условий эксплуатации (температура, время действия нагрузки и др.) в технике приняты различные меры П. (предел текучести, временное сопротивление, предел усталости и др.). Разрушение твёрдого тела — сложный процесс, зависящий от перечисленных и многих др. факторов, поэтому технические меры П. — условные величины и не могут считаться исчерпывающими характеристиками.

Физическая природа прочности. П. твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами и ионами, составляющими тело. Эти силы зависят главным образом от взаимного расположения атомов. Например, сила взаимодействия двух соседних атомов (если пренебречь влиянием окружающих атомов) зависит лишь от расстояний между ними (рис. 1). При равновесном расстоянии ro Прочность 10 нм эта сила равна нулю. При меньших расстояниях сила положительна и атомы отталкиваются, при больших — притягиваются. На критическом расстоянии rk сила притяжения по абсолютной величине максимальна и равна Fт. Например, если при растяжении цилиндрического стержня с поперечным сечением So действующая сила Р, направленная вдоль его оси, такова, что приходящаяся на данную пару атомов внешняя сила превосходит максимальную силу притяжения Fт, то последние беспрепятственно удаляются друг от друга. Однако, чтобы тело разрушилось вдоль некоторой поверхности, необходимо, чтобы все пары атомов, расположенные по обе стороны от рассматриваемой поверхности, испытывали силу, превосходящую Fт. Напряжение, отвечающее силе Fт, называется теоретической прочностью на разрыв στ (στ ≈ 0,1 Е, где Е — модуль Юнга).

Но на опыте наблюдается разрушение при нагрузке Р*, которой соответствует напряжение σ = P*/S, в 100—1000 раз меньшее στ. Расхождение теоретической П. с действительной объясняется неоднородностями структуры тела (границы зёрен в поликристаллическом материале, посторонние включения и др.), из-за которых нагрузка Р распределяется неравномерно по сечению тела.

Механизм разрушения. Зарождению микротрещин при напряжении ниже στ способствуют термической Флуктуации. Если на участке поверхности S малых размеров (но значительно превышающем сечение одного атома) локальное напряжение окажется больше στ, вдоль этой площадки произойдёт разрыв. Края разрыва разойдутся на расстояние, большее rk, на котором межатомные силы уже малы, и образуется трещина (рис. 2). Локальные напряжения особенно велики у края образовавшейся трещины, где происходит Концентрация напряжений, причём они тем больше, чем больше её размер. Если этот размер больше некоторого критического rc, на атомы у края трещины действует напряжение, превосходящее σт, и трещина растет дальше по всему сечению тела с большой скоростью — наступает разрушение. rc определяется из условия, что освободившаяся при росте трещины упругая энергия материала покрывает затраты энергии на образование новой поверхности трещины: rc ≈ Еγ / σ2 (где γ — энергия единицы поверхности материала). Прежде чем возрастающее внешнее усилие достигнет необходимой для разрушения величины, отдельные группы атомов, особенно входящие в состав дефектов в кристаллах, обычно испытывают перестройки, при которых локальные напряжения уменьшаются («релаксируют»). В результате происходит необратимое изменение формы тела — пластическая деформация; ей также способствуют термической флуктуации. Разрушению всегда предшествует большая или меньшая пластическая деформация. Поэтому при оценке rc в энергию γ должна быть включена работа пластической деформации γР, которая обычно на несколько порядков больше истинной поверхностной энергии γ. Если пластическая деформация велика не только вблизи поверхности разрушения, но и в объёме тела, то разрушение вязкое. Разрушение без заметных следов пластической деформации называется хрупким. Характер разрушения проявляется в структуре поверхности излома, изучаемой фрактографией (См. Фрактография). В кристаллических телах хрупкому разрушению отвечает скол по кристаллографическим плоскостям спайности, вязкому — слияние микропустот (на фрактограммах выявляются в виде чашечек) и скольжение. При низкой температуре разрушение преимущественно хрупкое, при высокой — вязкое. температура перехода от вязкого к хрупкому разрушению называется критической температурой хладноломкости.

Поскольку разрушение есть процесс зарождения и роста трещин, оно характеризуется скоростью или временем τ от момента приложения нагрузки до момента разрыва, т. е. долговечностью материала. Исследования многих кристаллических и аморфных тел показали, что в широком интервале температур Т (по абсолютной шкале) и напряжений σ, приложенных к образцу, долговечность τ при растяжении определяется соотношением

где τ0 — приблизительно равно периоду тепловых колебаний атомов в твёрдом теле (10-12сек), энергия U0 близка к энергии сублимации (См. Сублимация) материала, активационный объём V составляет обычно несколько тысяч атомных объёмов и зависит от структуры материала, сформировавшейся в процессе предварительной термической и механической обработки и во время нагружения, k = 1,38 ․10-16эрг/град — постоянная Больцмана. При низких температурах долговечность очень резко падает с ростом напряжения, так что при любых важных для практики значениях τ существует почти постоянное предельное значение напряжения σ0, выше которого образец разрушается практически мгновенно, а ниже — живёт неограниченно долго. Это значение σ0 можно считать пределом прочности (см. табл.).

Некоторые значения прочности на растяжение, σ0 в кгс/мм2 (1 кгс/мм2= 10 Мн/м2)

———————————————————————————————————————————————-

| Материалы | σ0 | σ0/Е |

|———————————————————————————————————————————————|

| Графит (нитевидный кристалл) | 2400 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | |

———————————————————————————————————————————————-

Время τ затрачивается на ожидание термофлуктуационного зарождения микротрещин и на их рост до критического размера rc. Когда к образцу прикладывают напряжение σ, он деформируется сначала упруго, затем пластически, причём около структурных неоднородностей, имевшихся в исходном состоянии или возникших при пластической деформации, возникают большие локальные напряжения (в кристаллах в голове заторможенных сдвигов — скоплений дислокаций (См. Дислокации)). В этих местах зарождаются микротрещины. Их концентрация может быть очень большой (например, в некоторых ориентированных полимерах до 1015 трещин в 1 см3). Однако при этом их размеры, определяемые масштабом структурных неоднородностей, значительно меньше rc. Трещины не растут, и тело не разрушается, пока случайно, например благодаря последовательному слиянию близко расположенных соседних микротрещин, одна из них не дорастет до критического размера. Поэтому при создании прочных материалов следует заботиться не столько о том, чтобы трещины не зарождались, сколько о том, чтобы они не росли.

Случайное распределение структурных неоднородностей по объёму образца, по размерам и по степени прочности и случайный характер термических флуктуаций приводят к разбросу значений долговечности (а также предела П. σ0) при испытаниях одинаковых образцов при заданных значениях σ и Т. Вероятность встретить в образце «слабое» место тем больше, чем больше его объём. Поэтому П. (разрушающее напряжение) малых образцов (например, тонких нитей) выше, чем больших из того же материала (т. н. масштабный эффект). Участки с повышенным напряжением, где легче зарождаются микротрещины, встречаются чаще у поверхности (выступы, царапины). Поэтому полировка поверхности и защитные покрытия повышают П. Напротив, в агрессивных средах П. понижена.

Меры повышения прочности. При создании высокопрочных материалов стремятся в первую очередь повысить сопротивление пластической деформации. В кристаллических телах это достигается либо за счёт снижения плотности дефектов (П. нитевидных кристаллов, лишённых подвижных дислокаций, достигает теоретической), либо за счёт предельно большой плотности дислокаций в мелкодисперсном материале. Второе требование — большое сопротивление разрушению — сводится к выбору материала с высокой теоретической П. σт = 0,1 Е. Создать материалы с модулем Юнга Е, превышающим максимальные встречающиеся в природе значения, можно искусственно, путем применения высоких давлений; однако в этом направлении делаются лишь первые шаги. Большие значения σт затрудняют зарождение микротрещин. Чтобы предотвратить их рост, материал должен быть достаточно пластичным. Тогда у вершины трещины необходимые для её роста высокие напряжения рассасываются за счёт пластической деформации. Сочетание высокой П. и пластичности достигается в сплавах термомеханической обработкой, в композитах — подбором материала волокон и матрицы, объёмной доли и размера волокон. Трещина, возникшая в прочной (обычно хрупкой) фазе сплава или в волокне композита, останавливается у границы с пластичной матрицей. Поэтому важной характеристикой высокопрочных материалов является сопротивление распространению трещины, или вязкость разрушения. При механическом измельчении материалов требуется пониженная П. Она достигается воздействием поверхностно-активных сред (органические вещества, вода).

Лит.: Разрушение, пер. с англ., под ред. А. Ю. Ишлинского, т. 1, М., 1973; Работнов Ю. Н., Сопротивление материалов, М., 1962; Гуль В. Е., Структура и прочность полимеров, 2 изд., М., 1971; Механические свойства новых материалов, пер. с англ., под ред. Г. И. Баренблатта, М., 1966; Инденбом В. Л., Орлов А. Н., Проблема разрушения в физике прочности, «Проблемы прочности», 1970, № 12, с. 3; Регель В. Р., Слуцкер А. И., Томашевский Э. Е., Кинетическая природа прочности твердых тел, М., 1974.

А. Н. Орлов.

Рис. 1. Зависимость силы взаимодействия двух атомов от расстояния между ними.

Рис. 2. Трещина Гриффита. Стрелки указывают направление растяжения; заштрихована область, в которой сняты напряжения.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Прочность материалов — Специальные виды работ в строительстве

Прочность — это способность материалов сопротивляться внутренним напряжениям, возникающим под действием внешних нагрузок.

В конструкциях строительные материалы в зависимости от характера нагрузки могут испытывать различные напряжения: сжатие, растяжение, изгиб и др.

Это свойство строительных материалов характеризуется пределом прочности, т. е. напряжением в материале, соответствующем нагрузке, при которой происходит разрушение образца. Предел прочности при сжатии или растяжении (R) равен отношению разрушающей силы (Rразр) к первоначальной площади образца (F):

Разрушающую, т. е. максимальную, нагрузку определяют на гидравлических прессах или разрывных машинах различной мощности. Результаты этих испытаний зависят от прочности вещества, из которого состоит материал, его формы, размеров, скорости нарастания нагрузки и пр. Для испытания на растяжение применяют обычно образцы в виде восьмерок, а на сжатие — кубики различных размеров (с длиной ребра от 3 до 30 см) или цилиндры. При испытании цилиндров показатели предела прочности при сжатии бывают примерно на 25% меньше, чем кубиков. Небольшие образцы имеют более высокий предел прочности при сжатии, чем крупные. Это объясняется тем, что сжатие сопровождается поперечным расширением. Две плоскости испытуемого образца прижимаются к плитам пресса, и возникающие при этом силы трения удерживают прилегающие части от поперечного расширения и, следовательно, от разрушения. Чем больше относительная высота образца, тем меньше влияние опор прессовых плит на его прочность. По этой причине большинство каменных материалов при сжатии разрушается так, как это показано на рисунке 2.

Изменения предела прочности при сжатии для каменных материалов в зависимости от размеров образца приведены в таблице 1.

Рис. 2. Характер разрушения кубика из каменных материалов при испытании их на сжатие.

Таблица 1 Переходные коэффициенты для определения пределов прочности при сжатии каменных материалов

Каменные материалы (горные породы, бетоны, кирпич) при растяжении выдерживают нагрузку, в 10-20 раз меньшую, чем при сжатии. Другие строительные материалы, например сталь, древесина, пластмассы, одинаково хорошо сопротивляются как сжатию, так и растяжению.

Предел прочности при изгибе определяют испытанием небольших балочек, изготовленных из проверяемого материала. Разрушают эти балочки одним или двумя сосредоточенными грузами (рис. 3).

Рис. 3. Схемы испытания строительных материалов на изгиб сосредоточенными грузами: а — одним; б — двумя.

Предел прочности при изгибе равен: при одном грузе

при двух грузах

где Рразр — разрушающая нагрузка, кг;

l — расстояние между опорами, см;

а — расстояние между грузами, см;

b и h — соответственно ширина и высота балочки, см.

Условия проведения этих испытаний приведены в стандартах (ГОСТ) на соответствующие материалы.

Однако необходимо иметь в виду, что различные конструкции и сооружения рассчитывают не по пределу прочности, а по допускаемому напряжению:

где z — коэффициент запаса прочности, величина которого более единицы. Это требование к величине допускаемого напряжения обусловливается следующими причинами.

1. Полученные при испытаниях показатели дают представление только о среднем значении прочности материалов. Вследствие своей неоднородности материалы в наиболее слабых местах разрушаются раньше, чем напряжение достигнет этой средней величины. Поэтому запас прочности принимают тем большим, чем выше, неоднородность материала.

2. Многие материалы, нагруженные до появления напряжения, составляющего 50-70% предела прочности, сильно деформируются.

3. При многократной переменной нагрузке наступает так называемая усталость материалов, и они могут разрушаться при напряжении, равном половине предела прочности.

4. Действие различных атмосферных факторов вызывает изменение первоначальных свойств материалов, и они стареют, что, естественно, сопровождается понижением их прочности.

Для обеспечения достаточной прочности сооружений при действии перечисленных факторов, а также нагрузок, не учтенных в расчетах или учтенных недостаточно точно вследствие несовершенства методов испытаний, в нормах на строительное проектирование установлены определенные запасы прочности для разных материалов и конструкций (z = 2-3 и более).

Два важных свойства строительных материалов — объемный вес и прочность — требуют введения еще одного коэффициента — конструктивного качества (К. К. К.). Он характеризуется отношением прочности материала к его объемному весу:

Наилучшим в конструктивном отношении материалом будет тот, который имеет наивысший коэффициент конструктивного качества. Такие материалы позволяют создавать прочные и в то же время легкие сооружения. К. К. К. основных строительных материалов имеет следующие величины:

Прочность строительных материалов

⇐ ПредыдущаяСтр 6 из 10Следующая ⇒

Прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами.

Прочность строительных материалов, как правило, оценивают временным сопротивлением или пределом прочности (R),определенным при данном виде деформации. Для хрупких материалов (природные камни, кирпич, бетон и др.) основной прочностной характеристикой является предел прочности при сжатии (RСЖ) и предел прочности при изгибе (RИЗГ),а для эластичных материалов(полимеры, древесина, металл) –предел прочности при растяжении (RР).

Численно предел прочности равен напряжению, соответствующему нагрузке, вызвавшей разрушение образца материала.

Предел прочности при сжатии (предел прочности при растяжении ) равен разрушающей силе, приходящейся на 1 м2 первоначального сечения материала в момент разрушения образца:

,(18)

где и — соответственно предел прочности при сжатии и растяжении, МПа;

и — разрушающее усилие при сжатии и растяжении, Н;

— площадь поперечного сечения испытываемого образца, м2.

Предел прочности естественных или искусственных каменных материалов определяют путем испытания образцов материала стандартных формы и размеров. Поскольку материалы неоднородны по своей структуре, предел прочности определяют как средний результат испытания серии образцов, не менее трех. Форма стандартных образцов при определении предела прочности при сжатии ( ) — куб, цилиндр, призма; при растяжении ( ) – стержень, «восьмерка», призма.

Предел прочности при изгибе (МПа) определяют путем испытания образца материала в виде призм (балочек) на двух опорах. Их нагружают одной или двумя сосредоточенными силами до разрушения:

, (19)

где — предел прочности при изгибе, МПа;

— наибольший изгибающий момент, Н;

— момент сопротивления сечения образца, м2.

Предел прочности при изгибе вычисляют по формулам:

а) при одной сосредоточенной нагрузке

, (20)

б) при двух равных нагрузках, рассредоточенных симметрично оси балки

, (21)

где F— разрушающая нагрузка, Н;

— расстояние между опорами, м;

и — ширина и высота поперечного сечения балки, м.

Коэффициент конструктивного качества материала —равен отношению показателя прочности, МПа, к относительной плотности d:

. (22)

Лучшие конструкционные материалы имеют высокую прочность при малой плотности.

Коэффициент размягчения —отношение прочности материала, насыщенного водой , к прочности сухого материала :

. (23)

Коэффициент размягчения характеризует водостойкость материала, он изменяется от 0 (размокающие глины и др.) до 1 (металлы и др.). Природные и искусственные каменные материалы не применяют в строительных конструкциях, находящихся в воде, если их коэффициент размягчения меньше 0,8.

Хрупкость –свойство твердых тел разрушаться при механических воздействиях без значительной пластической деформации. Хрупкость присуща не только кристаллическим, но и стеклообразным и даже полимерным материалам, условно характеризуется «мерой хрупкости» , которая выражается отношением упругой деформации к предельной :

. (24)

На хрупкое состояние материала влияют в основном два внешних фактора: температурный и механический. Многие материалы при понижении температуры резко снижают свои пластические свойства, например битумные материалы (нефтяные битумы при температуре ниже 20 оС теряют пластичность и разрушаются хрупко), полимеры, металлы и др.

Эластичность(гибкость, тягучесть)– способность материала или изделия испытывать значительные упругие (обратимые) деформации без разрушения при сравнительно небольших усилиях (каучуки, резина, некоторые полимеры – эластомеры).

Упругие деформации эластомеров достигают 100% и более.

Твердость – свойство материала сопротивляться упругой и пластической деформации при вдавливании в него стандартного тела (более твердого) в условиях неравномерного сжатия.

Твердость – способность материала сопротивляться проникновению в него другого боле твердого тела.

Твердость– структурная характеристика материала и не всегда зависит от прочности материала. Для определения твердости существует несколько методов.

Твердость древесины, бетона, металлов и сплавов определяют, вдавливая в образцы стальной шарик. О величине твердости судят по глубине вдавливания шарика или по диаметру полученного отпечатка. Твердость природных материалов определяют по шкале твердости (метод Мооса), в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий по порядку минерал оставляет черту (царапину), на предыдущем, а сам не прочерчивается.

1) Тальк (Mg3[Si4O10]·[OH]2) — легко чертится ногтем

2) Гипс (CaSO4·2H2O) — чертится ногтем

3) Кальцит (CaCO3) — легко чертится стальным ножом

4) Плавиковый шпат (CaF2) — чертится стальным ножом под

небольшим нажимом

5) Апатит (Ca5[PO4]3F — чертится стальным ножом под

большим нажимом

6) Полевой шпат (ортоклаз)

(K[AlSi3O8]) — слегка царапает стекло

7) Кварц (SiO2) — легко чертит стекло

8) Топаз (Al2[Si4O]·[F, OH]2)

9) Корунд (Al2J3)

10) Алмаз (C)

Кварц, топаз, корунд, алмаз – применяются в качестве абразивных (истирающих и шлифующих) материалов.

От твердости материалов зависит их истираемость.

Истираемость –свойство материала изменяться в объеме и массе под воздействием истирающих усилий.

От сопротивления истираемости материалов зависит возможность их применения для устройства полов, ступеней, лестниц, тротуаров и дорог.

При эксплуатации, например, материалы верхнего слоя покрытия в полах и на дорогах воспринимают, кроме истирающих воздействий, ударные воздействия.

Сопротивление ударуматериалов оценивают пределом прочности при ударе.

Предел прочности при ударе, Дж/м3,характеризуется количеством работы, затраченной на разрушение образца, отнесенного к единице объема материала.

Испытание материалов на удар производят на специальном приборе – копре.

Износ – разрушение материала при совместном действии истирания и удара.

На износ материалы испытывают в специальных вращающихся барабанах со стальными шарами или без них.

Долговечность и надежность

5.1 Долговечность– свойство изделия сохранять работоспособность до предельного состояния с не обходимыми перерывами на ремонт. Предельное состояние определяется степенью разрушения изделия, требованиями безопасности или экономическими соображениями. Долговечность строительных изделий измеряют сроком службы без потери эксплуатационных качеств в конкретных климатических условиях и в режиме эксплуатации. Например, для железобетонных конструкций нормами предусмотрены три степени долговечности: 1-ая — не менее 100 лет, 2-ая – не менее 50 лет, 3-я — не менее 20 лет. Долговечность определяется совокупностью физических, механических и химических свойств материала. Ее нужно оценивать применительно к конкретным условиям эксплуатации. О долговечности судят, подвергая материалы испытаниям, которые по возможности воспроизводят воздействия в натуре. Моделирование воздействий среды в условиях лабораторных испытаний достаточно сложная задача. Лабораторные испытания сочетают с натурными испытаниями.

5.2 Надежность – проявление всех свойств материалов в процессе эксплуатации. Надежность складывается из долговечности, безотказности, ремонтопригодности и сохраняемости.

Безотказность – свойство изделия сохранять работоспособность в определенных режимах и условиях эксплуатации в течение некоторого времени без вынужденных перерывов на ремонт.

Ремонтопригодность – свойство изделия, характеризующее его приспособленность к восстановлению исправности и сохранению заданной технической характеристики в результате предупреждения, выявления и устранения отказов.

Сохраняемость — свойство изделия сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного технической документацией. Сохраняемость оценивают количественно временем хранения и транспортирования до возникновения неисправности.

Конструкционная прочность материалов

Содержание страницы

1. Общие требования, предъявляемые к конструкционным материалам

Конструкционными называются материалы, предназначенные для изготовления деталей машин, инженерных конструкций, подвергающиеся механическим нагрузкам. Детали машин характеризуются большим разнообразием форм и размеров, а также различными условиями эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых — эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающий надежную и длительную работу материала в заданных условиях эксплуатации.

Условия эксплуатации определяются рабочей средой (жидкая, газообразная, ионизированная, радиационная и др.), которая может оказывать отрицательное влияние на механические свойства материала. В результате химического и теплового воздействия она может вызывать повреждения поверхности вследствие коррозионного растрескивания, окисления, образования окалины и др. Для того чтобы избежать отрицательного воздействия рабочей среды, материал должен обладать не только механическими, но требуемыми физико-химическими свойствами — стойкостью к коррозии, жаростойкостью, хладостойкостью и др.

Температурный диапазон работы современных материалов очень широк, поэтому для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре — хладостойкость.

Технологические требования направлены на обеспечение наименьшей трудоемкости и простоты изготовления деталей и конструкций. Они оцениваются технологичностью материала, определяемой хорошей обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также требуемой прокаливаемостью и отсутствием деформации и коробления при термической обработке. Технологичность материала определяет, в конечном итоге, производительность и качество изготовления деталей.

Экономические требования — материал должен иметь невысокую стоимость и быть доступным. Так, например, стали и сплавы должны содержать минимальное количество дорогостоящих легирующих элементов. При этом их использование обязательно должно быть обосновано соответствующим повышением эксплуатационных свойств деталей.

2. Конструкционная прочность и критерии ее оценки

Конструкционная прочность — это комплексная характеристика материала, объединяющая критерии прочности, жесткости, надежности и долговечности.

Критерии прочности материала зависят от условий его работы. При статических нагрузках критериями прочности являются временное сопротивление σв и предел текучести σ0,2 (σт), характеризующие сопротивление материала пластической деформации.

Если материал в процессе эксплуатации испытывает длительные циклические нагрузки, то критерием его прочности является предел выносливости σR(при симметричном круговом изгибе σ-1).

По значениям выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем выше допустимые рабочие напряжения и меньше размеры и масса детали.

Критерий жесткости характеризует способность материала сопротивляться деформациям. Он, а не критерий прочности определяет размеры станин станков, корпусов редукторов и других деталей, от которых в процессе эксплуатации требуется сохранение точных размеров и формы.

Для ограничения упругой деформации материал этих деталей должен обладать высоким модулем упругости, являющимся его критерием жесткости.

Для пружин, мембран и других чувствительных упругих элементов машин и приборов, наоборот, важно обеспечить наибольшие упругие деформации. Для таких материалов критерий жесткости характеризуется высоким пределом упругости и низким модулем упругости.

Надежность — свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным, т. к. происходит при напряжениях ниже расчетных и протекает с большой скоростью.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (δ, ψ) и ударной вязкостью (KCU). Однако эти критерии надежности определяются на небольших лабораторных образцах (без учета условий эксплуатации конкретной детали) и являются достаточными лишь для мягких малопрочных материалов. Для менее пластичных материалов с повышенной склонностью к хрупкому разрушению необходимо учитывать дополнительные факторы, влияющие на пластичность и вязкость и увеличивающие вероятность хрупкого разрушения. Это наличие концентраторов напряжений (надрезов), низкие температуры, динамические нагрузки и большие размеры деталей (масштабный фактор).

В этом случае (для избежания внезапных поломок в процессе эксплуатации) необходимо учитывать трещиностойкость материала.

Трещиностойкость — группа параметров надежности, характеризующая способность материала тормозить развитие трещины.

Количественная оценка трещиностойкости основывается на линейной механике разрушения. В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины, которые возникают из трещиноподобных дефектов, имеющихся в исходном материале (неметаллические включения, скопления дислокаций и т.п.), в процессе изготовления детали при сварке или термической обработке, а также эксплуатации машины или изделия.

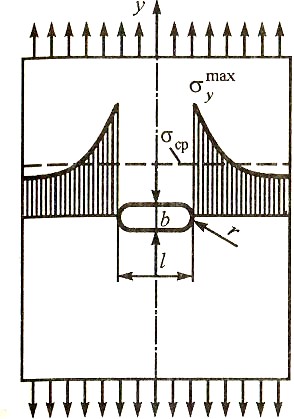

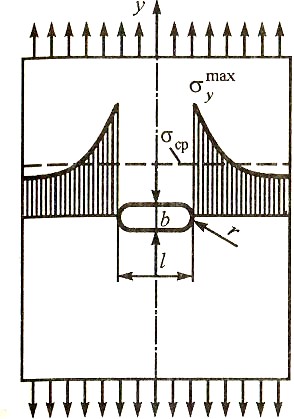

Рисунок 1. Концентрация напряжений вблизи эллиптической трещины

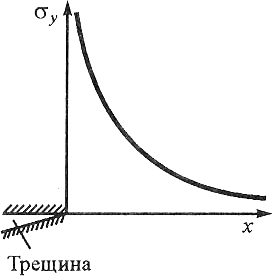

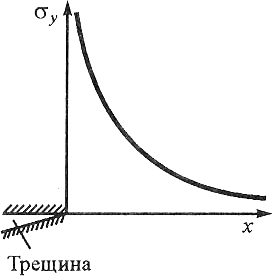

Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения в вершине которых могут во много раз превышать средние расчетные напряжения (рисунок 1.1).

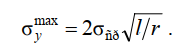

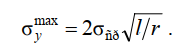

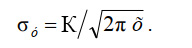

Для трещины длиной l и радиусом r (рисунок 1) напряжение в вершине

Концентрация напряжений тем больше, чем длиннее трещина и острее ее вершина. Для пластичных материалов опасность таких напряжений невелика. В результате

перемещения дислокаций и увеличения их плотности у вершины трещины протекает местная пластическая деформация, приводящая к ее затуплению. Затупление (уменьшение радиуса r) приводит к релаксации (снижению) локальных напряжений и их выравниванию. Дефект перестает играть роль острого концентратора напряжений.

Хрупкие материалы, наоборот, чрезвычайно чувствительны к надрезам. В силу того, что дислокации заблокированы и пластическая деформация невозможна, при увеличении средних напряжений локальные напряжения повышаются настолько, что вызывают разрыв межатомных связей и развитие трещины. Рост трещины не тормозится, как в пластичных материалах, а ускоряется. После достижения некоторой критической длины наступает самопроизвольный лавинообразный рост трещины, вызывающий хрупкое разрушение.

Для высокопрочных материалов, которые обладают определенной пластичностью, реальную опасность представляют трещины не любых размеров, а только критической длины lкр. Подрастание трещины до lкр тормозится местной пластической деформацией. Однако, при определенном сочетании рабочего напряжения и длины дефекта равновесное положение трещины нарушается, происходят самопроизвольное ее развитие и разрушение материала.

Рисунок 2. Зависимость напряжения от расстояния до вершины трещины

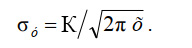

Оценка надежности высокопрочных материалов по размеру допустимого дефекта (меньше критического) проводится по критериям Ж. Ирвина. Им предложено два критерия трещиностойкости, из которых наибольшее применение имеет критерий К — коэффициент интенсивности напряжений в вершине трещины. Он определяет растягивающие напряжения σув любой точке (рисунок 2) впереди вершины трещины:

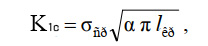

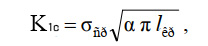

Знаменатель дроби обращается в единицу при х ≈ 0,16, поэтому К численно равен σуна расстоянии 0,16 мм от вершины трещины. Критерий К для наиболее жесткого нагружения (плоская деформация растяжением) обозначают К1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную, —

где α — безразмерный коэффициент, характеризующий геометрию трещины.

Критерий Кlс, имеющий размерность МПа · м1/2, показывает, какого значения (интенсивности) достигает напряжение вблизи вершины трещины в момент разрушения и связывает приложенное среднее напряжение с критической длиной трещины.

Значение Кlсопределяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной.

Значение Кlсзависит от степени пластической деформации у вершины трещины (ее затуплении) и характеризует сопротивление развитию вязкой трещины. По этой причине критерий Кlсназывают вязкостью разрушения. Чем больше значение Кlс, тем выше сопротивление материала вязкому разрушению и его надежность. Кроме качественной характеристики надежности, Кlсдополняет параметры σ0,2 и Е при расчетах на прочность деталей из высокопрочных материалов (сталей с σв ≥ 1 200 МПа, титановых сплавов с σв ≥ 800 МПа и алюминиевых сплавов с σв ≥ 450 МПа). Этот критерий позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта.

Для оценки надежности материала также используют следующие параметры: ударную вязкость КСV и KCT, температурный порог хладноломкости t50, являющиеся качественными параметрами, непригодными для расчета на прочность.

Параметром КСV оценивают пригодность материала для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр КСТ, определяемый на образцах с трещиной усталости у основания надреза, более показателен. Он характеризует работу развития трещины при ударном изгибе и оценивает способность материала тормозить начавшееся разрушение. Чем больше параметр КСТ, определенный при рабочей температуре, тем выше надежность материала в условиях эксплуатации. Так же как и К1с, КСТ учитывают при выборе материала для конструкций особо ответственного назначения.

Порог хладноломкости характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Его определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре. Сочетание при таких испытаниях ударного нагружения, надреза и низких температур — основных факторов, способствующих охрупчиванию, важно для оценки поведения материала при экстремальных условиях эксплуатации.

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t50. При этом, чем ниже температура перехода в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости и выше гарантия от хрупкого разрушения.

Долговечность — свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Причины потери работоспособности разнообразны: развитие процессов усталости, изнашивания, ползучести, коррозии и др.

Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин (более 80 %) долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию (износостойкостью).

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Она тем выше, чем ниже скорость зарождения и скорость развития трещины усталости.

Износостойкость характеризует сопротивление материала разрушению поверхности путем отделения его частиц под воздействием силы трения. Износостойкость оценивают величиной, обратной скорости изнашивания.

Таким образом, работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

критерии прочности σв, σ0,2 и σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры деталей;

- модули упругости Е, G, которые при заданной геометрии детали определяют величину упругих деформаций, т. е. ее жесткость;

- пластичность δ, Ψ, ударная вязкость КСТ, KСV, КСU, вязкость разрушения К1с, порог хладноломкости t50, которые оценивают надежность материала в эксплуатации;

- циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.

3. Методы повышения конструкционной прочности

Высокая прочность и долговечность конструкций при минимальной массе и наибольшей надежности достигаются технологическими, металлургическими и конструкторскими методами.

Наибольшую эффективность имеют технологические и металлургические методы, цель которых — повышение механических свойств и качества материала.

Из механических свойств важнейшее — прочность материала, повышение которой при достаточном запасе пластичности и вязкости ведет к снижению материалоемкости конструкции и в известной степени к повышению ее надежности и долговечности.

Прочность — свойство, зависящее от энергии межатомной связи, структуры и химического состава материала. Энергия межатомного взаимодействия непосредственно определяет характеристики упругих свойств (модули нормальной упругости и сдвига), а также так называемую теоретическую прочность.

Модули нормальной упругости и сдвига являются константами материала и структурно нечувствительны.

Теоретическая прочность (сопротивление разрыву межатомных связей) в реальных кристаллах из-за наличия структурных дефектов не достигается. Реальная прочность на два-три порядка ниже теоретической и определяется не столько межатомными силами связи, сколько структурой материала.

Сопротивление пластической деформации зависит главным образом от легкости перемещения дислокаций. В связи с этим современные методы повышения прочности материала основаны на создании такого структурного состояния, которое обеспечивало бы максимальную задержку (блокировку) дислокаций. Это может быть достигнуто легированием, пластической деформацией, термической, термомеханической и химико-термической обработками. Повышение прочности указанными методами может быть достигнуто следующим образом.

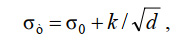

Во-первых, за счет увеличения плотности дислокаций. Чем больше плотность дислокаций, тем выше сопротивление пластическому деформированию. Теория дислокаций дает следующую зависимость между пределом текучести σт и плотностью дислокаций ρ:

где σ0 — предел текучести до упрочнения; α — коэффициент, учитывающий вклад других механизмов торможения дислокаций; b — вектор Бюргерса; G — модуль сдвига.

На практике плотность дислокаций целесообразно увеличивать до 1012 см2. При большем значении плотности в силу неравномерного распределения структурных дефектов отдельные объемы материала пересыщаются дислокациями, что вызывает нарушение сплошности в виде субмикроскопических трещин и снижение прочности.

Во-вторых, повышение прочности достигается за счет создания барьеров для свободного перемещения дислокаций. Это можно осуществить измельчением зерен или субзерен, введением дисперсных частиц вторичных фаз. Подобные препятствия на пути движения дислокаций требуют дополнительного повышения напряжения для их продвижения и тем самым способствуют упрочнению.

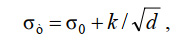

Повышение прочности при измельчении зерна (или субзерна) описывается уравнением Холла-Петча:

где σ0 — напряжение, необходимое для движения свободной дислокации; k — коэффициент, характеризующий прочность блокирования дислокаций; d — диаметр зерна (субзерна).

Важной особенностью упрочнения за счет измельчения зерна является то, что оно сопровождается повышением ударной вязкости. Объясняется это уменьшением размеров зародышевых трещин и затруднением их развития. Трещина вынуждена изменять направление движения при переходе от одного зерна к другому. В результате этого ее траектория и сопротивление движению увеличиваются.

Торможение передвижению дислокаций создают дисперсные частицы вторичной фазы. Такой фактор упрочнения характерен для гетерогенных сплавов, подвергаемых закалке и старению. В этом случае дислокации, перемещаясь в плоскости скольжения, должны либо перерезать частицы, либо их огибать.

В-третьих, повышение прочности достигается целенаправленным образованием полей упругих напряжений, искажающих кристаллическую решетку. Такие поля образуются вблизи точечных дефектов — вакансий, примесных атомов и, главным образом, атомов легирующих элементов. Упрочнение при легировании растет пропорционально концентрации легирующего элемента в твердом растворе и относительной разницы атомных радиусов компонентов.

Комбинацией различных структурных факторов упрочнения можно значительно повысить характеристики прочности (σв, σт, НВ, σ-1, ). Однако достигаемая прочность остается все же значительно ниже теоретической. Вместе с тем повышение прочности, основанное на уменьшении подвижности дислокаций, сопровождается снижением пластичности, вязкости и тем самым надежности.

Проблема повышения конструкционной прочности состоит не столько в повышении прочностных свойств, сколько в том, как при высокой прочности обеспечить высокое сопротивление хрупкому разрушению, т. е. надежность материала. В углеродистых сталях закалкой на мартенсит и низким отпуском можно получить при содержании 0,4 % С σв ≈ 2 400 МПа, при 0,6 % С σв ≈ 2 800 МПа. Однако при такой прочности стали хрупки (КСТ ≈ 0) и эксплуатационно ненадежны.

Требуемую конструкционную прочность, включающую критерии прочности, жесткости, надежности, долговечности, можно создать формированием в материале определенного структурного состояния, сочетающего эффективное торможение дислокаций с их равномерным распределением в объеме материала и допускающего определенную подвижность скапливающихся у барьеров дислокаций.

Формированию благоприятной структуры и обеспечению надежности способствуют рациональное легирование, измельчение зерна, повышение металлургического качества металла.

Рациональное легирование предусматривает введение в сталь и сплавы нескольких элементов при невысокой концентрации каждого с тем, чтобы повысить пластичность и вязкость. Измельчение зерна осуществляется легированием и термической обработкой, особенно при использовании высокоскоростных способов нагрева — индукционного и лазерного.

Наиболее эффективное измельчение субструктуры (блоков мозаики) достигается при высокотемпературной термомеханической обработке (ВТМО). Она предусматривает интенсивную пластическую деформацию аустенита с последующей закалкой, при которой наклепанный аустенит превращается в мартенсит, и низким отпуском. Такая комбинированная обработка формирует структуру с высокой плотностью дислокаций и достаточно равномерным их распределением вследствие сильного дробления кристаллов мартенсита на отдельные субзерна (блоки). В образующейся субструктуре дислокации связаны в стабильные конфигурации, а субграницы выполняют роль полупроницаемых барьеров. В результате ВТМО обеспечивается наиболее благоприятное сочетание высокой прочности материала с его повышенной пластичностью, вязкостью и сопротивлением разрушению.

Повышению надежности способствует повышение чистоты металла. Так, повышение чистоты стали связано с удалением вредных примесей (сера, фосфор), газообразных элементов (кислород, водород, азот) и зависящих от их содержания неметаллических включений (оксиды, сульфидов и др.).

При равной прочности более чистый металл обладает более высоким сопротивлением вязкому разрушению и более низким порогом хладноломкости.

Для повышения циклической прочности и износостойкости важно затруднить деформацию поверхностей деталей. Это достигается технологическими методами поверхностного упрочнения: поверхностной закалкой, химико-термической обработкой (азотированием, цементацией), поверхностным пластическим деформированием (обдувкой дробью, обкаткой роликами).

Методы конструирования предусматривают обеспечение равнопрочности высоконапряженных деталей. При их проектировании избегают резких перепадов жесткости, глубоких канавок, галтелей малого радиуса и других конструктивных надрезов. Если этого сделать нельзя, то для смягчения концентрации напряжений на этих участках применяют их местное упрочнение деталей для формирования остаточных напряжений сжатия.

Рассмотренные выше технологические и металлургические методы повышения конструкционной прочности сталей и других сплавов включают:

- методы упрочнения, вызывающие увеличение плотности дислокаций и уменьшение их подвижности;

- методы обеспечения необходимого запаса пластичности и вязкости, предусматривающие более равномерное распределение дислокаций, а также очистку от примесей, охрупчивающих материал.

Арсенал структурных факторов, используемых во второй группе методов, определяет следующий допустимый уровень статической прочности в конструкциях разного назначения: для сталей σв = 1 600–2 200 МПа; для титановых сплавов σв = 1 000– 1 250 МПа; для алюминиевых сплавов σв = 550–600 МПа. Для ряда отраслей техники этого оказывается недостаточно.

Принципиально иной способ достижения высокой конструкционной прочности использован в композиционных материалах — новом классе высокопрочных материалов. Такие материалы представляют собой композицию из мягкой матрицы и высокопрочных волокон. Волокна армируют матрицу и воспринимают всю нагрузку. В этом состоит принципиальное отличие композиционных материалов от обычных сплавов, упрочненных, например, дисперсными частицами. В сплавах основную нагрузку воспринимает матрица (твердый раствор), а дисперсные частицы тормозят в ней движение дислокаций, сильно снижая тем самым ее пластичность. В композиционных материалах нагрузку воспринимают высокопрочные волокна, связанные между собой пластичной матрицей. Матрица нагружена слабо и служит для передачи и распределения нагрузки между волокнами. Композиционные материалы отличаются высоким сопротивлением распространению трещин, так как при ее образовании, например, из-за разрушения волокна, трещина «вязнет» в мягкой матрице. Кроме того, композиционные материалы, использующие высокопрочные и высокомодульные волокна и легкую матрицу, могут обладать высокими удельной прочностью и жесткостью.

Просмотров: 12 170

Прочность. Определение и виды расчетов

Прочностью называют способность конструкций и составляющих их элементов сопротивляться разрушению под действием внешних нагрузок.

Под разрушением также понимаются необратимые пластические деформации.

Прочность — базовое понятие в сопротивлении материалов и технической механике.

Прочность материалов характеризуется такими параметрами как предел текучести (для пластичных) или предел прочности (для хрупких материалов).

Для элементов конструкций прочность обуславливается величиной допускаемых напряжений.

Короткое видео о том что такое прочность в сопромате:

Критерием оценки прочности элементов является условие, при котором напряжения, возникающие под действием внешних нагрузок не должны превышать допустимых значений.

Например, при растяжении:

Если нормальные напряжения σ не превышают допустимых [σ] — стержень прочный.

Когда напряжения в сечении больше допустимых – стержень непрочен.

Конструкция в целом считается прочной только тогда, когда прочны все составляющие ее элементы. Отсюда следует, что если хотя бы один элемент конструкции не является прочным, то вся конструкция тоже считается непрочной.

Прочность элементов в свою очередь зависит от материала, величины прикладываемой нагрузки и поперечных размеров, а в некоторых случаях формы и расположения сечения.

Поэтому недопустимо судить о прочности конструкции при отсутствии схемы ее нагружения.

Если нагрузки неизвестны, можно, лишь сравнивать прочность различных материалов либо элементов.

Например, при абсолютно одинаковых размерах стальной брус прочнее деревянного.

Виды расчетов на прочность

В механике основными видами расчетов на прочность являются:

Прочностные расчеты выполняются в несколько этапов:

- При необходимости определяются опорные реакции,

- Рассчитываются внутренние силовые факторы и строятся их эпюры,

- Определяются наиболее нагруженные участки либо сечения бруса,

- В зависимости от условия задачи выполняется необходимый расчет.

Примеры расчетов на прочность >>

Расчет напряжений >>

Прочность — это… Что такое Прочность?

Прочность деревянного кузова DKW F8, 1939. На едущем автомобиле стоят не менее 28 человек

Про́чность (в физике и материаловедении) — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил.

Свойство конструкции выполнять назначение, не разрушаясь в течение заданного времени.

Классификация

Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную (выносливость), имеющую место при действии циклических переменных нагрузок.

Для конструкций различают общую прочность — способность всей конструкции выдерживать нагрузки без разрушения, и местную — та же способность отдельных узлов, деталей, соединений.

Количественное рассмотрение

В настоящее время при расчёте на прочность используют как расчёт по допускаемым напряжениям, так и расчёт по допускаемому числу циклов нагружения. Основные неравенства расчёта по допускаемым напряжениям:

где

- и — наибольшие расчётные нормальное и касательное напряжения, соответственно;

- и — допускаемые нормальное и касательное напряжения, безопасные для прочности детали.

Прикладное применение

Обеспечение прочности машин и аппаратов осуществляется следующим образом. На стадии их проектирования производится расчётная или экспериментальная оценка возможности развития в несущих элементах проектируемых конструкций процессов разрушений различных типов: усталостного, хрупкого, квазистатического, разрушения вследствие ползучести материала, коррозии, износа в процессе эксплуатации и т. п. При этом должны быть рассмотрены все возможные в условиях эксплуатации конструкции известные на данный момент механизмы разрушения материала, из которого выполнены её несущие элементы. Для вновь создаваемого класса машин или аппаратов указанные механизмы разрушения выявляются на стадии научно-исследовательского цикла проектирования. С каждым из таких механизмов разрушения связывается определённый критерий прочности — та или иная характеристика физического состояния материала элементов машин и аппаратов, определяемая расчётным или экспериментальным путём. Для каждого из критериев прочности материала конструкции экспериментально устанавливаются его предельные значения. По предельным значениям далее определяются допускаемые значения этих критериев. Последние определяются, как правило, путём деления предельных значений критерия прочности на соответствующий коэффициент запаса прочности. Значения коэффициентов запаса прочности назначаются на основе опыта эксплуатации с учётом степени ответственности проектируемой конструкции, расчётного срока её эксплуатации и возможных последствий её разрушения.

Значения коэффициентов запаса прочности для различных механизмов разрушения различны. При расчёте по допускаемым напряжениям они изменяются, как правило, в диапазоне значений от 1,05 (при обеспечении прочности элементов летательных аппаратов, имеющих краткий жизненный цикл и не предназначенных для транспортировки людей) до 6 (при обеспечении прочности тросов, используемых в конструкциях пассажирских лифтов). При расчёте по допускаемому числу циклов нагружения могут использоваться существенно большие значения этих коэффициентов. Расчёт наиболее ответственных и энергонасыщенных конструкций машин и аппаратов регламентируется отраслевыми нормами и стандартами. По мере накопления опыта эксплуатации, развития методов исследования физического состояния конструкций и совершенствования методов обеспечения прочности эти нормы и стандарты периодически пересматриваются.

Разрушения

Хрупкое и вязкое разрушение имеют разные виды разрушенной поверхности. Характер дефектов дает понятие, какого рода разрушение имеет место. При хрупком разрушении поверхность надломлена. При вязком разрушении поверхность натянута (вяжет разрушение).

Вязкость разрушения — это относительное повышение растягивающих напряжений в устье трещины при переходе её от стабильной к нестабильной стадии роста. [1]

Вязкость разрушения тесно связана с показателями прочности материала. Увеличение прочности сопровождается снижением пластичности и вязкости разрушения. Это объясняется тем, что у высокопрочных материалов мала энергия, поглощаемая при разрушении уровень которой определяется величиной пластической деформации у вершины трещины. Для высокопрочных материалов эффект увеличения прочности существенно перекрывается снижением пластичности, в результате чего вязкость разрушения уменьшается. Материалы средней и низкой прочности при комнатной температуре обычно имеют более высокие значения, чем высокопрочные. С понижением температуры прочность растет и при определённых условиях поведение материала средней и низкой прочности становится таким же, как у высокопрочного материала при комнатной температуре. При низких температурах испытание вязкости разрушения можно проводить на образцах меньших размеров.

Примечания

См. также

Ссылки

Основы и уравнения прочности материалов | Механика материалов

Меню «Прочность / Механика материалов»

Сопротивление материалов , также называемое механика материалов , представляет собой предмет, изучающий поведение твердых объектов, подверженных напряжениям и деформациям.

В материаловедении прочность материала — это его способность без разрушения выдерживать приложенную нагрузку.Нагрузка, приложенная к механическому элементу, будет вызывать внутренние силы внутри элемента, называемые напряжениями, когда эти силы выражаются в единицах. Напряжения, действующие на материал, по-разному вызывают деформацию материала. Деформация материала называется деформацией, если и эти деформации относятся к единице. Приложенные нагрузки могут быть осевыми (растягивающими или сжимающими) или сдвигающими. Напряжения и деформации, возникающие в механическом элементе, необходимо рассчитать, чтобы оценить его несущую способность.Для этого необходимо полное описание геометрии элемента, его ограничений, нагрузок, приложенных к элементу, и свойств материала, из которого он состоит. С полным описанием нагрузки и геометрии элемента можно рассчитать состояние напряжения и состояние деформации в любой точке элемента. Когда состояние напряжения и деформации внутри элемента известно, можно рассчитать прочность (несущую способность) этого элемента, его деформации (характеристики жесткости) и его стабильность (способность сохранять свою первоначальную конфигурацию).Рассчитанные напряжения затем можно сравнить с некоторой мерой прочности элемента, такой как текучесть материала или предел прочности. Рассчитанный прогиб элемента можно сравнить с критериями прогиба, основанными на использовании элемента. Расчетную нагрузку на продольный изгиб элемента можно сравнить с приложенной нагрузкой. Расчетная жесткость и распределение массы элемента могут использоваться для расчета динамического отклика элемента, а затем сравниваться с акустической средой, в которой он будет использоваться.

Под прочностью материала понимается точка на инженерной кривой «напряжение-деформация» (предел текучести), за которой материал испытывает деформации, которые не будут полностью устранены после снятия нагрузки, и в результате элемент будет иметь постоянный прогиб. Предел прочности относится к точке на инженерной кривой «напряжение-деформация», соответствующей напряжению, вызывающему разрушение.

Ниже приведены основные определения и уравнения, используемые для расчета прочности материалов.

Напряжение (нормальное)

Напряжение — это отношение приложенной нагрузки к площади поперечного сечения растягиваемого элемента, выраженное в фунтах на квадратный дюйм (psi) или кг / мм 2 .

|

Нагрузка |

л |

|||

|

Напряжение, σ |

= |

|

= |

|

|

Площадь |

А |

Деформация (нормальная)

Безразмерная мера деформации материала.

|

изменение длины |

Δ L |

|||

|

Деформация, ε |

= |

|

= |

|

|

исходная длина |

л |

|||

Кривая деформации напряжения

Предел пропорциональности — это точка на кривой напряжения-деформации, в которой она начинает отклоняться от

прямолинейная связь между напряжением и деформацией.См. Сопроводительный рисунок в (1 и 2).

Предел упругости — это максимальное напряжение, которому образец может подвергаться и

вернуться к исходной длине после снятия нагрузки. Говорят, что материал подчеркнут в

упругая область, когда рабочее напряжение не превышает предела упругости, и подлежащая напряжению в пластической области, когда рабочее напряжение действительно превышает предел упругости. Предел упругости для стали для всех практических целей такой же, как и ее предел пропорциональности.См. Сопроводительный рисунок в (1, 2).

Предел текучести — это точка на кривой зависимости напряжения от деформации, в которой происходит внезапное увеличение деформации.

без соответствующего увеличения стресса. Не все материалы имеют предел текучести. См. Сопроводительный рисунок в (1).

Предел текучести, S y , это максимальное напряжение, которое может быть приложено без остаточной деформации

образца для испытаний.Это значение напряжения на пределе упругости материалов для

который существует предел упругости. Из-за сложности определения предела упругости и

поскольку многие материалы не имеют упругой области, предел текучести часто определяется

метод смещения, как показано на прилагаемом рисунке в (3). Предел текучести в таком

case — значение напряжения на кривой напряжения-деформации, соответствующее определенному количеству постоянных

набор или напряжение, обычно 0.1 или 0,2% от исходного размера.

Модуль упругости

Деформация металла пропорциональна приложенным нагрузкам в диапазоне нагрузок.

Поскольку напряжение пропорционально нагрузке, а деформация пропорциональна деформации, это означает, что напряжение пропорционально деформации. Закон Гука утверждает эту пропорциональность.

| Напряжение | σ | |||

|

|

= |

|

= | E |

| Штамм | ε | |||

Константа, E , представляет собой модуль упругости, модуль Юнга или модуль упругости при растяжении и представляет собой жесткость материала.Модуль Юнга составляет 10 6 psi или 10 3 кг / мм 2 . Если материал подчиняется закону Гука, он эластичен. Модуль не чувствителен к состоянию материала. Нормальная сила напрямую зависит от модуля упругости.

Предел пропорциональности

Наибольшее напряжение, при котором материал способен выдерживать приложенную нагрузку без отклонения от пропорциональности напряжения к деформации.Выражается в фунтах на квадратный дюйм (кг / мм 2 ).

Предел прочности (растяжение)

Максимальное напряжение, которое материал выдерживает при приложении нагрузки. Значение определяется делением нагрузки при разрушении на первоначальную площадь поперечного сечения.

Предел упругости

Точка на кривой «напряжение-деформация», за которой материал необратимо деформируется после снятия нагрузки.

Предел текучести

Точка, в которой материал превышает предел упругости и не возвращается к своей исходной форме или длине, если напряжение снимается. Это значение определяется путем оценки диаграммы напряжения-деформации, полученной во время испытания на растяжение.

Коэффициент Пуассона

Отношение поперечной деформации к продольной — это коэффициент Пуассона для данного материала.

| боковая деформация | |||

| мкм | = |

|

|

| продольная деформация | |||

Коэффициент Пуассона — это безразмерная константа, используемая для анализа напряжений и прогибов таких конструкций, как балки, пластины, оболочки и вращающиеся диски.

|

Алюминий |

0,334 |

Нейзильбер |

0,322 |

|

Бериллиевая медь |

0,285 |

Фосфорная бронза |

0.349 |

|

Латунь |

0,340 |

Резина |

0,500 |

|

Чугун, серый |

0,211 |

Сталь литая |

0.265 |

|

Медь |

0,340 |

высокоуглеродистый |

0,295 |

|

Инконель |

0,290 |

легкая |

0.303 |

|

Свинец |

0,431 |

никель |

0,291 |

|

Магний |

0,350 |

Кованое железо |

0.278 |

|

Металлический монель |

0,320 |

цинк |

0,331 |

Напряжение изгиба

При сгибании куска металла одна поверхность материала растягивается при растяжении, а противоположная поверхность сжимается.Отсюда следует, что между двумя поверхностями есть линия или область нулевого напряжения, называемая нейтральной осью. Сделайте следующие предположения в простой теории изгиба:

- Балка изначально прямая, ненапряженная и симметричная.

- Материал балки линейно эластичный, однородный и изотропный.

- Пропорциональный предел не превышен.

- Модуль Юнга материала одинаков при растяжении и сжатии

- Все прогибы небольшие, поэтому плоские поперечные сечения остаются плоскими до и после изгиба.

Используя классические формулы балки и свойства сечения, можно получить следующую взаимосвязь:

| 3 PL | ||

| Напряжение изгиба, σ b | = |

|

| 2 вес 2 | ||

| PL 3 | ||

| Модуль упругости при изгибе или изгибе, E b | = |

|

| 4 вес 3 y | ||

| Где: | п. | = | нормальная сила |

| л | = | длина балки | |

| Вт | = | ширина луча | |

| т | = | толщина балки | |

| y | = | прогиб в точке нагрузки |

Сообщаемый модуль упругости при изгибе обычно является начальным модулем из кривой зависимости напряжения от деформации при растяжении.

Максимальное напряжение возникает на поверхности балки, наиболее удаленной от нейтральной поверхности (оси), и составляет:

| Mc | млн | |||

| Максимальное поверхностное напряжение, σ max | = |

|

= |

|

| I | Z | |||

| Где: | млн | = | изгибающий момент |

| с | = | расстояние от нейтральной оси до внешней поверхности, где возникает максимальное напряжение | |

| I | = | момент инерции | |

| Z | = | I / c = модуль упругости сечения |

Для прямоугольной консольной балки с сосредоточенной нагрузкой на одном конце максимальное поверхностное напряжение определяется по формуле:

| Где: | г | = | прогиб балки под нагрузкой |

| E | = | Модуль упругости | |

| т | = | толщина балки | |

| л | = | длина балки |

Урожайность

Податливость возникает, когда расчетное напряжение превышает предел текучести материала. Расчетное напряжение обычно представляет собой максимальное поверхностное напряжение (простая нагрузка) или напряжение фон Мизеса (сложные условия нагружения). Критерий текучести фон Мизеса утверждает, что текучесть происходит, когда напряжение фон Мизеса превышает предел текучести при растяжении.Часто в результатах анализа напряжений методом конечных элементов используются напряжения фон Мизеса. Стресс фон Мизеса:

| σ v = |

(σ 1 — σ 2 ) 2 + (σ 2 — σ 3 ) 2 + (σ 1 — σ 3 ) 2 |

|

|

2 |

где σ 1 , σ 2 , σ 3 — главные напряжения.

Коэффициент запаса прочности является функцией расчетного напряжения и предела текучести. Следующее уравнение обозначает коэффициент безопасности, f s .

Где Y S — предел текучести, а D S — расчетное напряжение

Дополнительную информацию см. На странице «Существенные условия и ссылки».

Связанный:

- Прочность материалов Методы измерения момента площади для расчета прогиба в балках, спецификации и характеристики материалов — черные и цветные, опорные колонны и изгиб, момент инерции, модуль сечения, радиусы уравнения вращения, треугольные, шестигранные сечения Момент инерции, Модуль сечения, радиусы круговых уравнений, эксцентрические формы, момент инерции, модуль сечения, радиусы вращения

- Сопротивление материалов Н.М. Беляев Премиум-подписка на 648 страниц, необходимая для просмотра документа / книги

- Прогиб балки и расчет конструкции

- Сечение Момент площади Калькуляторы инерции

- Допуски, пределы технического проектирования и посадки

© Copyright 2000-2020, Engineers Edge, LLC www.Engineedge.com

Все права защищены

Заявление об ограничении ответственности

| Обратная связь | Реклама

| Контакты

Дата / Время:

.

Прочность материалов | Статья о прочности материалов в The Free Dictionary

— разделе науки, посвященном прочности конструктивных элементов и элементов (деталей) машин и способности этих элементов к деформации. Основными объектами исследования прочности материалов являются стержни и плиты, для которых разработаны методы расчета прочности, жесткости и устойчивости при воздействии статических и динамических нагрузок.

Сопротивление материалов основывается на законах и выводах теоретической механики, но помимо этого учитывает способность материалов подвергаться деформации под действием внешних сил.Физико-механические свойства (предел текучести, предел прочности, модуль упругости), необходимые для оценки прочности и способности материалов к деформации, определяются с помощью испытательных машин и специальных измерительных приборов. например экстензометры. Посредством испытаний можно достичь необходимых условий нагружения и высокоточных измерений деформаций испытуемых образцов. Наиболее типичным испытанием является испытание на откалиброванное растяжение, которое проводится на образцах, представляющих собой стержни с круглым поперечным сечением или полосы с узким прямоугольным поперечным сечением.Результаты этих испытаний могут быть представлены в виде диаграмм «напряжение-деформация». Диаграммы испытаний и аналитические методы прочности материалов позволяют прогнозировать поведение реальных конструкций из тех же материалов.

Состав и методы сопротивления материалов . Когда твердое тело деформируется под действием нагрузки, происходит изменение относительного положения микроскопических частиц тела, что, в свою очередь, вызывает внутренние напряжения. Прочность материалов направлена на определение максимальных напряжений в элементах конструкций и деталях машин.Эти напряжения сравниваются с допустимыми напряжениями, то есть напряжениями, которые можно выдержать без повреждения или разрушения элементов или частей. Также исследуются деформация тела и смещения отдельных точек тела. Помимо необходимой прочности конструкция должна обладать еще и устойчивостью; то есть он должен незначительно отклоняться от своего начального состояния при воздействии на него небольших, случайных, кратковременных воздействий. Будет ли конструкция обладать этим свойством, зависит от внешних сил, геометрии элементов или частей и физических констант задействованных материалов.

Разработан ряд приближенных инженерных методов сопротивления материалов для анализа элементов конструкций. Эти методы используют кинематические и статические гипотезы, которые в большинстве случаев оказываются достаточно близкими к реальности. При выводе расчетных формул для определения напряжений и перемещений составляется схематическая диаграмма, показывающая анализируемый элемент конструкции, опоры элемента и соответствующие нагрузки; Другими словами, создается структурная модель объекта.

Идеальные тела используются при построении общих теорий проектирования прочности материалов. Эти тела обладают свойствами, которые лишь приблизительно соответствуют поведению реальных объектов. Идеальные тела считаются однородными (с идентичными свойствами во всех точках), твердыми (без пустот), упругими (способными принимать свою первоначальную форму при снятии нагрузки) и изотропными (с одинаковыми упругими свойствами во всех направлениях). Из изучения простейших деформаций — деформаций, вызванных растяжением, сжатием, кручением и изгибом — получены формулы, позволяющие определить для каждого из этих типов деформации напряжения, смещения и деформации, испытываемые в отдельных точках тела.Когда две или более простейших деформаций происходят одновременно и напряжения не превышают пропорциональный предел (линейная зависимость между напряжением и деформацией), напряжения и деформации определяются отдельно для каждого типа деформации, а затем складываются.

Многие материалы, например, бетон, обладают свойством, известным как ползучесть, которая проявляется в увеличении деформации с течением времени без изменения нагрузки. Законы, регулирующие развитие этой постепенной деформации и время, необходимое для того, чтобы ползучесть стала заметной, устанавливаются в прочности материалов.Также исследуется влияние ударной нагрузки на стержни, которое приводит к возникновению динамических напряжений; эти напряжения определяются с помощью аппроксимационных формул, основанных на ряде предположений. При проектировании элементов сложной формы, для которых невозможно вывести аналитические формулы, используются экспериментальные методы — например, оптико-муаровый метод и метод с использованием лаковых покрытий, позволяющие получить графическое изображение распределения деформаций по поверхности элемента и для расчета напряжений в отдельных точках элемента.Наиболее сложными являются определения остаточных напряжений, которые могут возникать в элементах конструкции, не подвергающихся нагрузкам, например, при сварке или прокатке стальных профилей.

Одной из важных задач прочности материалов является формулировка теорий прочности, которые могут быть использованы для оценки прочности элементов в сложных напряженных состояниях, исходя из прочностных характеристик, полученных экспериментально при простом растяжении и сжатии. Есть несколько теорий силы; Для каждого отдельного случая используется теория, которая лучше всего соответствует характеру нагрузки и разрушению материала.

Исторический обзор . История сопротивления материалов, как и многих других наук, тесно связана с историей техники. Сопротивление материалов зародилось как наука в 17 веке, и Галилей, который первым продемонстрировал необходимость использования аналитических методов проектирования вместо эмпирических правил, считается основателем. Экспериментальные исследования Р. Гука (1660–70), которые установили линейную зависимость между силой, приложенной к вытянутому стержню, и удлинением стержня (закон Гука), во многом продвинули науку.Большой вклад в развитие аналитических методов определения прочности материалов внесли в XVIII веке Д. Бернулли, Л. Эйлер и К. А. де Кулон — ученые, сформулировавшие важные гипотезы и заложившие основы теорий, используемых при анализе стержней, подвергающихся изгибу. и кручение. Исследования Эйлера по изгибу послужили основой для теорий устойчивости стержней и систем стержней. В 1807 году Т. Янг ввел понятие модуля упругости при растяжении и предложил метод определения модуля.

Важным шагом в развитии прочности материалов стало издание в 1826 г. Л. Навье первого курса по этой теме. Курс содержал систематическое изложение теорий, используемых при анализе структур и структурных элементов. Принципиальное значение имели исследования А. де Сен-Венана во второй половине 19 века. Сен-Венан первым вывел точные формулы для анализа криволинейной балки при изгибе и сформулировал принцип, согласно которому распределение напряжений в сечениях на некотором расстоянии от точки приложения нагрузки не связано с методом приложения нагрузки. приложение, но зависит только от результата нагрузки.

Значительный вклад в развитие прочности материалов внесли российские ученые М.В. Остроградский, чьи исследования в области сопротивления материалов, строительной механики, математики и теории упругости добились всемирной известности, и Д.И. Журавский, первым изучивший установить наличие касательных напряжений (1855) в продольных сечениях балки и вывести формулу, которая до сих пор используется в расчетах конструкции, для определения напряжений. Широкое признание получили исследования Ф.С. Ясинский, разработавший (1893) теорию потери устойчивости для напряжений как ниже, так и выше предела упругости. (Рекомендации Ясинского отражены в нормативных документах, применяемых сегодня в СССР и за рубежом.)

В начале 20 века более широкое использование железобетонных и стальных конструкций, появление сложных машин и механизмов дало толчок развитию прочности. материалов. Изданы классические учебники С.П. Тимошенко по сопротивлению материалов и строительной механике, а также труды А.Н. Динник о продольном изгибе и устойчивости стержней при сжатии.

Дальнейшее совершенствование методов, используемых для повышения прочности материалов, стало возможным благодаря созданию в СССР ряда научно-исследовательских институтов для проведения исследований в области проектирования конструкций. Эти исследования породили новые области специализации. На развитие прочности материалов большое влияние оказали исследования Н. М. Беляева по пластической деформации, А. А. Ильюшина по теории пластичности и Ю.Н. Работнов и А. Р. Ржаницын по теории ползучести. Теория конструкции тонкостенных стержней и оболочек В. З. Власова явилась значительным вкладом в науку. Кроме того, фундаментальные исследования проводились такими советскими учеными, как Н. И. Безухов, В. В. Болотин, А. Ф. Смирнов, В. И. Феодосьев.